Procesos básicos para mantener en buen estado los equipos retail y brindar inocuidad a los productos perecederos.

Sinaí Romo.

A pesar de que la refrigeración comercial ocupa aproximadamente el 50 por ciento del consumo energético en la industria retail, en México no se cuenta con suficientes técnicos capacitados para el mantenimiento y reparación de este tipo de equipos, revela en la revista Mundo HVAC&R Andrés Ruiz, ingeniero especialista en energía renovable.

Actualmente, el uso de la refrigeración es muy extenso; sin embargo, el fin más común es la conservación de alimentos dentro de los grandes centros de distribución o comercios. Los equipos usados para este sector son muchos y su funcionamiento varía dependiendo del tamaño, capacidad, tipo de productos refrigerados, entre otros factores.

La refrigeración tiene como una de sus grandes ventajas no producir modificaciones en los productos e inhibir bacterias. Por ello, la importancia de conservar los sistemas de refrigeración en excelentes condiciones de funcionamiento para mantener la calidad de los productos.

Cada dispositivo de control del frío está diseñado para mantener cierta temperatura, presión o acumulación de hielo. Los técnicos certificados señalan que la selección de un sistema de refrigeración dependerá siempre de la carga térmica que se requiere extraer, el tipo de instalación y el costo de mantenimiento. Si no se seleccionan los niveles correctos de temperaturas, las bacterias y microbios comenzarán a reproducirse, contaminando los productos y poniendo en riesgo la salud de las personas. Los expertos coinciden en que los productos congelados deben estar en valores menores de -100º C y los enfriados en menores de 80º C.

Aparatos de refrigeración comercial

- Máquinas de hielo

- Refrigeradores

- Cámaras refrigeradoras

- Enfriadoras de bebidas

- Vitrinas de exhibición

Consideraciones previas

Antes de iniciar el servicio o instalación de un sistema refrigerado es importante conocer los rangos estándar de temperatura que se indican en la mayoría de los manuales de capacitación.

Rangos más comunes de refrigeración

Cámaras de refrigeración para productos perecederos 2º a 3ºC

Refrigeradores compactos para productos perecederos 3º y 4ºC

Cámara de congelación -23ºC

Congeladores compactos -18ºC

Previo a instalar un sistema de refrigeración comercial, el manual de Coreco Industrial cita algunas recomendaciones para que el equipo trabaje de manera correcta:

- El suelo donde se instala el equipo deber estar plano, la máquina nivelada y la puerta debe cerrar perfectamente

- Comprobar que la tensión y frecuencia estén de acuerdo con la placa de características que incluye el refrigerador

- Se requiere para la instalación eléctrica: derivación a tierra y protector magneto-térmico y diferencial

Cargas térmicas

La carga térmica es un fenómeno que tiende a modificar tanto la temperatura (carga térmica sensible) como la humedad absoluta (carga térmica latente).

La persona involucrada en los cálculos de transferencia de calor necesita información con el propósito de pronosticar con exactitud la carga térmica de un sistema de refrigeración específico, así lo señala el Manual de Ingeniería, de BOHN, donde se añade que la carga térmica es el primer paso para asegurar la selección adecuada de temperatura.

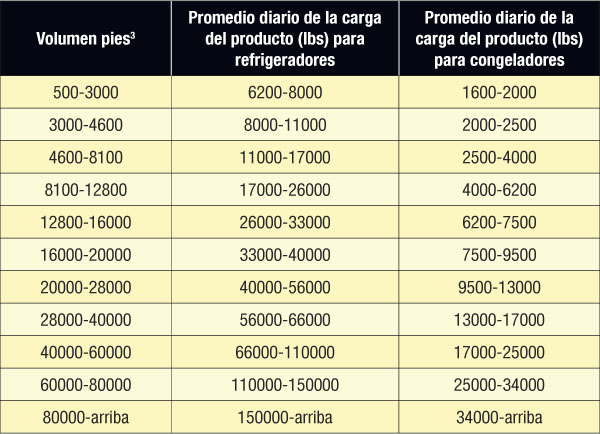

En la Gráfica 1 se muestra un calculador de carga térmica que trabaja de igual forma en refrigeradores como en congeladores, indicando el material aislante de la cámara (Tabla 1).

Ejemplo: Un congelador de 100 x 40 x 20 pies a 0ºF, con una superficie exterior total 13 mil 600 pies2. Localizar 13 mil 600 pies2 sobre la línea vertical del lado izquierdo de la tabla (eje Y) e interceptar esta línea que cruza la gráfica; posteriormente, trazar una línea recta hacia abajo, y localizar el valor de la carga total (eje X). La carga total para este ejemplo es de 224 mil BTUH. Una vez que se conozca la carga térmica, se puede seleccionar el equipo correspondiente.

El calculador gráfico está basado en los promedios de carga de producto diario, para enfriadores y congeladores indicados en la Tabla 2.

El cálculo de la carga térmica es dividido en las siguientes fuentes de calor por un período de 24 horas:

1. Carga por transmisión

2. Carga por cambio de aire

3. Carga miscelánea

4. Carga del programa

Mantenimiento y limpieza

Hillphoenix, fabricante y especialista en refrigeración comercial e industrial, aporta una serie de pasos importantes para llevar a cabo un plan de mantenimiento y limpieza eficaz, en el cual se tomará en cuenta cada uno de los componentes del sistema.

Refrigeradores y congeladores

• Limpieza de serpentín, aletas, guardas de protección y mueble. La limpieza podrá efectuarse con agua a presión (500 psi aproximadamente, evitando dañar el aleteado) suministrada por un equipo portátil. En caso de que los equipos presenten exceso de cochambre, se deberá utilizar un líquido limpiador rebajado con agua para evitar daños a los equipos (siempre y cuando no dañe las paredes de los mismos)

• Verificar que el bulbo sensor de la válvula de expansión se encuentre en el lugar indicado, haciendo buen contacto con la superficie de la tubería de succión y debidamente aislado

• Comprobar que el sobrecalentamiento de la válvula de expansión se encuentre dentro del rango de operación

• Checar que la resistencia eléctrica se encuentre energizada en cada deshielo, tanto de la charola como en el serpentín y el desagüe

• Verificar el buen estado y funcionamiento de:

• • Tablilla de conexiones del motor y resistencia del difusor

• • Charola de deshielo del difusor y tubería del desagüe

• • Aislamiento de la línea de succión líquido

• • Conexiones eléctricas, apagadores, contactos, registros y tableros

• • Empaques de las puertas

• • Termómetro

• • Tubería de desagüe

• • Empaques en los marcos de la cámara

• Inspección visual y reparo de fugas de refrigerante en conexiones de tubería y codos del serpentín del difusor

• Checar que el difusor cuente con todos sus micromotores, aspas y guardas

• Todos los micromotores deben estar funcionando, verificar rotación y flujo de aire

• Checar que no haya una excesiva vibración en el mueble del difusor, toda la tornillería debe de estar completa y en su sitio correspondiente

• Revisar el ensamble completo del difusor

• Revisar la colocación y funcionamiento del sensor de temperatura en el difusor

• Cuidar que el tubo de drenaje del difusor se encuentre sujeto, aislado y con la pendiente adecuada para el desagüe

• Comprobar que los orificios, en las paredes de las cámaras, de entrada de la tubería de líquido y salida de la línea de succión y desagüe estén sellados

• La tubería eléctrica (alimentación del difusor, lámparas, etc.) debe estar en buen estado

• No debe existir exceso de humedad en la cámara por apertura o falla de sello en el ensamble de los páneles o falta de aislamiento

• Revisar que funcione la resistencia del marco y piso (en caso de existir)

• Checar el ajuste y estado de las puertas de cristal (en caso de existir)

• Checar falsos contactos en sockets, lámparas, bases, puertas de cristal…

• Posible desbloqueo de evaporadores

• Cambio de lámparas incandescentes en cámaras

• Destapar drenajes de cámaras y refrigeradores de la línea

• Cambio de termómetros, timbres, cortinas hawaianas y accesorios menores en cámaras y vitrinas según corresponda

• Cambio de empaques en marcos de puertas de cámaras, puertas tipo reach-in y puertas de vitrinas tipo burbuja

• Limpieza válvulas de expansión

• Nivelar la carga de aceite

Equipos mecánicos (racks, unidades condensadoras y motocompresoras)

• Revisión y limpieza del ensamble del enfriamiento vertical (motor, aspa y guarda) de los compresores. Desarmar cuando haya impurezas que impidan el flujo de aire hacia la cabeza del compresor

• Checar el balanceo del aspa, del ensamble del enfriamiento vertical y ajustar en caso de ser necesario

• Revisar y ajustar los torques de la tornillería

• Verificar que los sensores y bulbos estén bien instalados, tengan buen contacto con la tubería y se encuentren debidamente aislados

• Revisar el anclaje o sujeción de los compresores a la base de la condensadora

• Corregir vibraciones excesivas

• Inspección del nivel de refrigerante, y llevar control del nivel de éste por unidad de condensación

• Inspección del nivel de aceite en el distribuidor principal

• Checar funcionamiento de la bomba de aceite

• Revisar que los controles de presión de alta, baja y de aceite funcionen correctamente y cuenten con todos sus accesorios

• Inspeccionar cables y conexiones eléctricas de los tableros de las condensadoras y cajas de conexiones del compresor, no dejar cables sueltos

• Revisar válvulas de operación y de servicio

• Limpieza o sustitución del armaflex en las condensadoras y tuberías, válvulas reguladoras de presión, de subenfriamiento, solenoides, válvulas de paso, termostáticas, etcétera

• Ajustar y limpiar las conexiones eléctricas de todos los tableros

• Checar ajuste de las válvulas de expansión termostática en base al sobrecalentamiento de cada válvula

• Hacer pruebas de acidez (cada seis meses) a todos los equipos de refrigeración, en la unidad condensadora; revisar funcionamiento del mecanismo del separador de aceite. En caso necesario, cambiar filtros de aceite y piedras desecantes

• Lavado de serpentines de los condensadores (sin utilizar químicos que afecten el aleteado y el tubo del serpentín), gabinetes, aspas, además de lubricar motores y checar que los prisioneros se encuentren debidamente apretados y en su lugar.

Las aletas del serpentín del condensador deberán de estar alineadas y el flujo de aire debe estar libre de obstrucciones. Para la limpieza, se deberá utilizar agua, en el caso de que los equipos presenten exceso de cochambre, se utilizará líquido limpiador rebajado con agua para evitar daños a los equipos (siempre y cuando no dañe las paredes). El peinado del aleteado del condensador se deberá de realizar cuando más del 10 por ciento esté con problemas de alineación.

• Limpieza y lubricación de motores de extracción

• Limpieza de techos, paredes, piso y checar aislamiento de tuberías

• Cambiar o lavar filtros del respiradero

• Lavar charola de desagüe debajo de los compresores

• Para aquellas tiendas que no cuenten con sistemas de compresores en paralelo y que su sistema es por medio de unidades de condensación o motocompresoras será necesario checar: la presión de succión y descarga del compresor, amperaje del compresor y motor de abanicos, conexiones de accesorios, por ejemplo, filtros deshidratadores, indicador de líquido, separador de aceite, acumulador de succión, etcétera. También será medido el grado de acidez del aceite, la humedad, nivel de refrigerante, la tornillería en general y todas las conexiones eléctricas tanto de la unidad condensadora como de los tableros eléctricos que controlan dicha unidad, funcionamiento de presostatos y termostatos, control de aceite y el demand cooling (en caso de existir).

La eficiencia de un sistema de refrigeración dependerá de:

- El diseño

- Su mantenimiento

- Las condiciones ambientales en las que se encuentre instalado

- Su operación

- La carga y descarga

- Encendido y apagado

Además de los pasos ya detallados, para una buena sesión de mantenimiento y limpieza, existen otros factores que pueden ayudar a aumentar la eficiencia energética y la disminución en el recibo de luz. Esto se logrará, según el ingeniero Jorge Romero, si se cuenta con un buen diseño e instalación, si los equipos se revisan de manera frecuente, y se utilizan los accesorios adecuados, y no basándose en el precio más económico, lo cual puede traer graves consecuencias para el equipo y para el técnico. Por otra parte, menciona, “es importante considerar que el uso de refrigerantes eficientes reducirá la huella de carbono y no generará daño a la capa de ozono”.

—————————————————————————————————————————————————