El reemplazo de lubricante se realiza en sistemas RAC que operan con un refrigerante dañino para la atmósfera. Aquí te decimos cómo hacerlo de manera eficaz

Enrique Villavicencio y Roberto Gómez

Retrofit o reconversión es el reemplazo de refrigerante y lubricante por otros más amigables con el medioambiente en equipos de refrigeración y aire acondicionado (RAC). Este procedimiento se realiza en sistemas que están en funcionamiento y operan con un refrigerante dañino para la capa de ozono y que produce gases de efecto invernadero, como el R-22, perteneciente a los hidroclorofluorocarbonos (HCFC), cuyo uso se pretende eliminar del mercado. En este artículo se abordarán dos aspectos importantes del lubricante y su influencia, así como las reconversiones (retrofits): la contaminación de bases distintas de lubricante y el tipo del mismo.

Normalmente, los equipos RAC con carga original que contiene R-22 utilizan un lubricante mineral (MO) o alquílbenceno (AB). Al realizar el retrofit es importante revisar que el refrigerante de reemplazo sea compatible con el lubricante, pues existe una gran variedad de productos en el mercado y, por ende, es necesario contar con la mayor información. Para ello, hay que investigar cuáles son las mejores alternativas para el reemplazo del refrigerante.

En el retrofit, hay casos en los que es necesario cambiar otros componentes o hacer ajustes, como por ejemplo en la válvula de expansión, además del refrigerante y el lubricante. Se trata de una actividad que cada día cobra mayor relevancia para los profesionales del aire acondicionado y la refrigeración.

En el cambio de lubricante en un sistema de refrigeración que utiliza lubricante mineral o alquílbenceno, se debe emplear uno con base polioléster (POE) por su miscibilidad y especificaciones de la compatibilidad con el refrigerante a reemplazar. Hay que recordar que no todos los lubricantes son miscibles con las diferentes alternativas de refrigerantes ecológicos.

De no realizar bien la limpieza, lo más probable es tener como resultado una mezcla de bases lubricantes POE y MO, lo que puede provocar problemas en la operación del equipo en el futuro. Si se trata de lubricante MO y lubricante AB, puede provocar baja miscibilidad con el refrigerante y/o bajo desempeño.

En caso de que el fluido contenido en el equipo sea compatible con el refrigerante que se va a sustituir, se recomienda hacer un cambio total del lubricante, pues el producto a reemplazar ya tuvo un desgaste. El cambio servirá para dejar el equipo en las mismas condiciones iniciales, tanto de refrigerante como de lubricante.

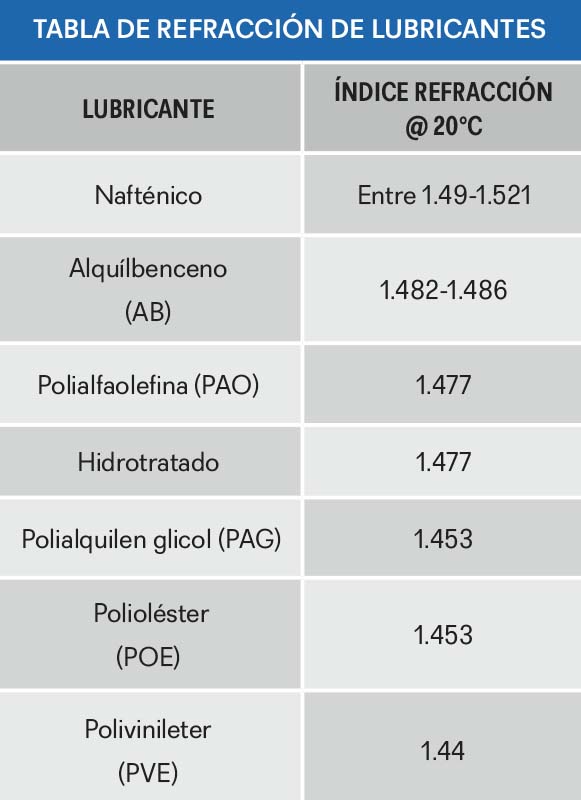

Los lubricantes tipo polioléster, mineral, alquílbenceno o cualquier otra base de lubricante, tienen diferente índice de refracción, por implicar distinta composición química. Además, por la temperatura y viscosidad, podemos encontrar variaciones pequeñas dependiendo del fabricante.

Asimismo, los lubricantes que se utilizan en las reconversiones o retrofits deben ser compatibles con los componentes de los refrigerantes. Los nuevos fluidos están compuestos de varias sustancias y, en su mayoría, contienen al menos dos refrigerantes.

Determinando el tipo de mezcla en campo

Existen dos métodos para determinar en campo si existe una mezcla dentro del sistema de refrigeración por medio de una sencilla prueba con instrumentos para medir el índice de refracción (IR). El refractómetro debe ser especial para aceites y estar en un rango de 1.435 a 1.50 para el uso de lubricantes de refrigeración.

A. Procedimiento de medición con refractómetro analógico

- Coloca 4 a 6 gotas de la muestra sobre el prisma.

- Cierra suavemente la lámina que impide la entrada de luz.

- La muestra debe extenderse sobre la superficie del prisma.

- Mira la escala a través del lente.

- Toma la lectura del lente.

- Busca la lectura en la tabla de refracción.

- Compara y determina la base del lubricante.

B. Procedimiento de medición con refractómetro digital

- Coloca 4 a 5 gotas en la zona donde se pone el lubricante.

- Espera la lectura del aparato.

- Busca la lectura en la tabla de refracción.

- Compara y determina la base del lubricante.

- Toma la lectura con el refractómetro y revisa con el valor de cuatro dígitos.

Para conocer el valor del porcentaje de la mezcla del lubricante polioléster y lubricante mineral, si es que se presentara tal situación, utilizamos la información obtenida en el refractómetro (análogo o digital) y con esta herramienta obtenemos el índice de refracción.

Tomando la lectura con el refractómetro y usando la ecuación % molar, se puede determinar si hay una contaminación en el lubricante.

- Seguir las instrucciones del manual del refractómetro para efectuar la medición que debe de ser con 4 dígitos decimales (1.xxxx).

- Medir el IR del aceite del cárter del compresor (I_leido), para identificar que aceite tiene. Aquí podremos ver si el compresor está operando con aceite mineral o alquilbenceno. Si el aceite que tiene es polioléster, el retrofit será más simple, pues sólo se requiere de un cambio de aceite.

- Medir el IR del aceite polioléster ( I_POE ) que se usará para el retrofit.

- Para determinar el porcentaje molar de aceite mineral o alquilbenceno en la mezcla, se sustituyen las lecturas de los índices de refracción con la siguiente ecuación:

Problema:

Para dejar más claro el funcionamiento del método que se propone, a continuación, presentamos un ejercicio:

1. Obtenemos un valor de refracción de 1.4545 (valor teórico de índice de refracción para el ejercicio) y seguimos el procedimiento anterior.

2. Utilizamos la ecuación 1.

![]() Esto da como resultado una mezcla del 12.5 por ciento de lubricante mineral dentro del sistema, lo que rebasa el límite recomendado de porcentaje de mezcla (máximo un 5 por ciento). Por lo tanto, podemos deducir que en el futuro habrá problemas a causa del lubricante.

Esto da como resultado una mezcla del 12.5 por ciento de lubricante mineral dentro del sistema, lo que rebasa el límite recomendado de porcentaje de mezcla (máximo un 5 por ciento). Por lo tanto, podemos deducir que en el futuro habrá problemas a causa del lubricante.

En una situación de contaminación es necesario revisar el índice de refracción y, dependiendo del porcentaje de contaminación, se debe de lavar el sistema varias veces, hasta conseguir el índice de refracción que debe tener. En el caso del polioléster el índice de refracción es de 1.45, mientras que el índice de refracción del lubricante mineral se encuentra entre el 1.49 y el 1.521, dependiendo de la viscosidad y de las bases primas con las que se elabora el lubricante.

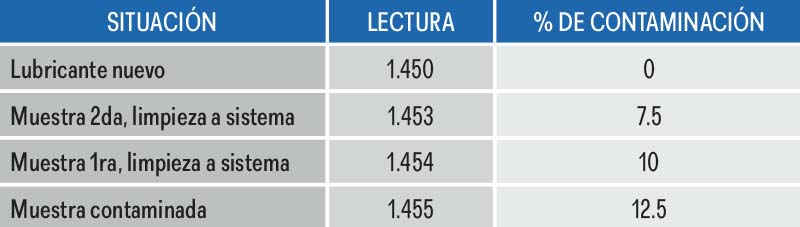

Se revisa todos los depósitos de lubricante y se toman se toman las siguientes muestras para analizar con el refractómetro:

- Muestra contaminada.

- Lavar hasta que el índice de refracción corresponda al lubricante nuevo a cargar al sistema.

- Lubricante nuevo.

La Figura 4 muestra las lecturas de índice de refracción y se observa que va cambiando y se acerca al índice de refracción de la base polioléster, con valor de 1.45.

Luego, se lava el sistema y, dependiendo de la contaminación, puede quedar listo con una lavada o varías. Sabremos cuando esté limpio aplicando la siguiente ecuación 1:

![]() Así, obtenemos los siguientes resultados de la refracción y de la ecuación:

Así, obtenemos los siguientes resultados de la refracción y de la ecuación:

Como se aprecia, el porcentaje de contaminación va disminuyendo. Esto quiere decir que en el sistema se está limpiando la contaminación del lubricante mineral con el polioléster.

Por último, es conveniente agregar lubricante nuevo para que no vuelva a existir alguna contaminación en el sistema de RAC.

Los problemas que pueden existir, en caso de una mezcla con lubricante de base mineral, son los siguientes:

- De existir más del 5 por ciento de mezcla con el lubricante, pueden ocurrir problemas de retorno al compresor y, por consiguiente, provocar algún tapón en la zona de expansión o en la del evaporador.

- Aparición de una capa que afecta la transferencia de calor.

- Puede provocar ceras y/o gomas.

Recomendaciones finales

Acemire aconseja que entre las herramientas se adicione un refractómetro como apoyo al ingeniero o técnico de campo. Tener más del 5 por ciento de una mezcla puede afectar en el futuro al lubricante, sobre todo en el retorno al compresor. En el sistema debe haber sólo lubricante de la misma base al 100 por ciento y de la misma viscosidad que se sustituyó. Si se tienen dudas acerca de cómo está el lubricante en el equipo, se puede enviar una muestra del fluido al laboratorio de Acemire para realizar de manera gratuita el análisis del mismo. La empresa apoya con las hojas de seguridad y una tabla de compatibilidades de lubricantes con refrigerantes, disponibles en su página de internet.

——

Enrique Villavicencio

Enrique Villavicencio

Ingeniero Químico por la UNAM y especialista en lubricantes para sistemas de refrigeración por el MIT. Cuenta con más de 40 años de experiencia en lubricantes minerales y sintéticos. Actualmente es responsable de Desarrollo de Tecnologías y Mercados en Acemire de México.

Roberto Gómez

Roberto Gómez

Ingeniero petrolero por la UNAM. Cuenta con una maestría en Administración de Organizaciones UNAM. Actualmente es el responsable de asesoría técnica y capacitación en lubricantes en Acemire de México. Cuenta con 12 años de experiencia en mantenimientos de equipos industriales para la industria RAC.