Aunque existen gran variedad de válvulas para los sistemas de refrigeración, es necesario conocer las características generales y los pasos que se deben seguir para su correcta elección, así el equipo trabajará en las mejores condiciones

Sinaí Romo

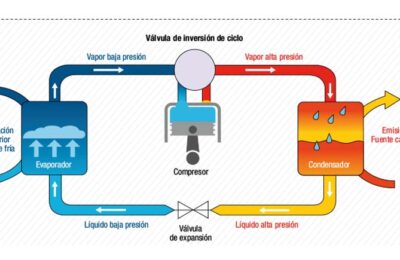

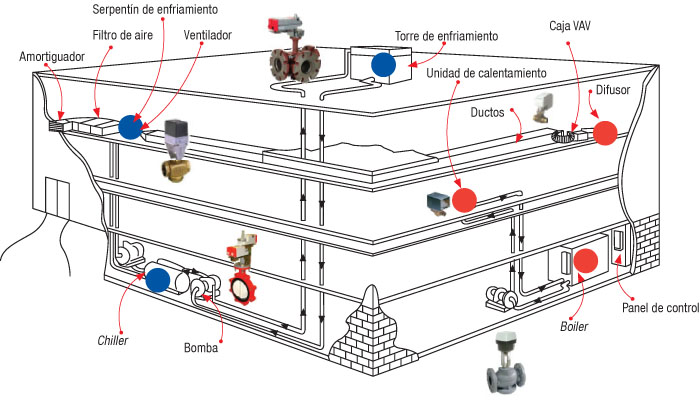

Todo sistema de refrigeración requiere de componentes que faciliten su correcto desempeño y mejoren el proceso de enfriamiento. Las válvulas de control forman parte de ellos y son las encargadas, principalmente, de controlar la presión y temperatura del sistema; asimismo, están automáticamente controladas por un motor, moduladas para su cierre o apertura y forman parte de un conjunto, con el propósito de alcanzar los puntos de temperatura de una manera precisa en un tiempo determinado.

Si bien existen muchos tipos de válvulas y su manejo resulta un poco distinto, existen ciertas medidas que todo técnico HVACR debe conocer para elegir la más adecuada, debido a que cualquier fallo en la selección del equipo puede mermar el enfriamiento de los productos.

En palabras del ingeniero Manuel Cisneros, experto HVACR de la empresa Honeywell, especialistas en instrumentos de control, “una válvula se puede definir como un dispositivo mecánico con el cual es posible iniciar, detener o regular la circulación de líquidos o gases y que cierra u obstruye en forma parcial uno o más orificios o conductos”.

Las válvulas son uno de los instrumentos de control más importantes en la climatización, gracias a que su diseño y materiales pueden abrirlo y cerrarlo, conectarlo y desconectarlo, regularlo, modularlo o aislarlo. Generalmente, constituyen el último elemento en un lazo de control instalado en la línea de proceso y se comportan como restrictores de paso que varían continuamente con la finalidad de controlar el caudal.

Por su parte, Roberto Badillo Chávez, ingeniero de Ventas y Aplicación para el área de refrigeración industrial de Danfoss, empresa dedicada a la investigación, desarrollo, producción, ventas y servicio de componentes mecánicos y electrónicos para diversos sectores industriales, comenta que una válvula de control puede tener varios funcionamientos, aunque generalmente se ocupan con el objetivo de controlar la presión de evaporación dentro del evaporador de forma muy precisa, lo que da pie a que el diferencial de presión existente en el evaporador sea menor, con ello, hay mayor deshidratación del aire y menor deshidratación de los productos. Es así como los productos se conservan más fríos por más tiempo, garantizando su calidad y la satisfacción del cliente.

Entre las aplicaciones en las que se utilizan las válvulas, indica el ingeniero Badillo, está el área de refrigeración industrial, ya que se utilizan, mayormente, para embotelladoras, en equipos que se conocen como cargo cooler, los cuales mantienen más estable la temperatura; igualmente, se emplean en cuartos canaleros o en rastros de carne.

Válvulas de control para distintas aplicaciones

Tipos

El mercado de la refrigeración cuenta con una amplia diversidad de válvulas, pues las necesidades de los equipos son distintas. Por ejemplo, una válvula motorizada se compone por un cuerpo soldable, que es el que se usa para unir la válvula a la tubería. Lleva un elemento interno mecánico de regulación y cuenta con un motor de pasos, que es el que recibe una señal analógica para que la válvula pueda hacer su función modulando. También existen las válvulas de mariposa, que regularmente se usan para el control de apertura y cierre de agua en sistemas de bombeo. Por otra parte, las válvulas de bola se utilizan para controlar el flujo de un sistema de aire acondicionado, regularmente agua o mezcla en salmuera, y se usa para confort. También, cuentan con un vástago giratorio para que les sea posible hacer su apertura o cierre.

En el caso de las válvulas de globo, éstas se emplean tanto para control como para modulación de agua helada, así como en procesos industriales, en los cuales se necesita más exactitud y confort que el que ofrece un sistema típico HVACR. Regularmente funcionan con un servomotor, el cual genera la acción requerida (abrir o cerrar), que, dependiendo de la válvula, puede subir o bajar un vástago a fin de llevar a cabo la apertura o cierre.

También están las válvulas pulsantes, motorizadas o termostática-electrónicas, que se encuentran controladas electrónicamente.

Si bien existen numerosos tipos de válvulas en el mercado, se deben tomar consideraciones importantes que pueden influir en el futuro de los equipos; sobre ello, el ingeniero Cisneros comenta: “Muy pocas empresas ofrecen el servicio de refacción, aspecto bastante importante, porque con el paso del tiempo se van desgastando partes del equipo, y una forma de proteger la inversión es a través de las refacciones”.

Además de que algunos fabricantes ofrecen las refacciones de los productos, muchas otras cuentan con la opción de dar mantenimiento a las piezas sin retirarlas del circuito; esto ayuda a resolver el problema más rápido y no se pierde en el ámbito económico ni se requiere parar el equipo.

Las válvulas de control ofrecen diversas ventajas, y para el ingeniero Badillo, las de tipo electrónico tienen una de las mayores, gracias a que éstas pueden adaptarse mejor a las variaciones en las condiciones del sistema. Por otra parte, al ser electrónicas es muy difícil que un error humano influya y afecte al sistema.

“Al trabajar en conjunto con sensores que también son electrónicos y generalmente son más precisos, las válvulas de este tipo presentan más puntos a favor frente a una de tipo convencional”, añade.

Este tipo de bombas puede reaccionar de forma autónoma y, dependiendo del actuador, le será factible modular el caudal con el fin de obtener un mejor control de flujo; otra ventaja es que cuenta con un kit de reparación, en caso de daño.

Cualquiera que sea el tipo de válvula utilizada en el sistema es necesario saber que tienen las capacidades adecuadas para el equipo de enfriamiento. Para asegurar su eficiencia habrá que considerar, siempre y en primer lugar, el tipo de operación. “Por ejemplo, si se trata de una cámara de refrigeración que se encuentra a su máxima capacidad y de pronto a la mínima, la válvula se debe adaptar a las variaciones del sistema. Si un operador abrió la puerta y se introdujo aire caliente, la válvula debe reaccionar rápidamente, impidiendo la variación drástica de temperatura. Además, no debe generar pérdidas de presión en el sistema ni hacer que el equipo sobretrabaje. Si se cumplen con dichas condiciones, la válvula es eficiente”, asegura el ingeniero Badillo.

Por otra parte, el ingeniero Cisneros comenta que una válvula también se puede considerar eficiente cuando ésta permite pasar la cantidad justa y necesaria de agua (ya sea fría o caliente, hablando de sistemas HVACR) para el intercambio óptimo de calor en el serpentín.

“Una válvula se puede considerar eficiente cuando deja pasar sólo la cantidad necesaria de agua para el intercambio óptimo de calor en el serpentín”: Manuel Cisneros

Instalación y mant enimiento

enimiento

La instalación de una válvula es viable en líneas de líquido, de succión o de descarga. Igualmente, puede usarse para controlar recalentamiento, las temperaturas, así como la inyección de líquidos a compresores.

La instalación es muy sencilla; usualmente, la válvula debe ser desensamblada, para que sea soldado únicamente el cuerpo, ya que si la soldadura toca alguna parte del equipo, puede dañar las partes internas de la válvula.

Una vez que se desensambló, se requiere soldar únicamente el cuerpo, con cualquier método de soldadura, pues no existen restricciones. Después de que la válvula se haya soldado firmemente, habrá que hacer una limpieza ligera al equipo con el objetivo de remover toda la suciedad generada por la soldadura. Una vez que se enfría, se vuelve a ensamblar la válvula.

Requieren de un mantenimiento sencillo, el cual consiste en una ligera limpieza y lubricación cada seis meses, esto para prevenir que alguna suciedad pueda atorar la válvula. Para la lubricación se puede utilizar el mismo aceite que se usa para el sistema de refrigeración.

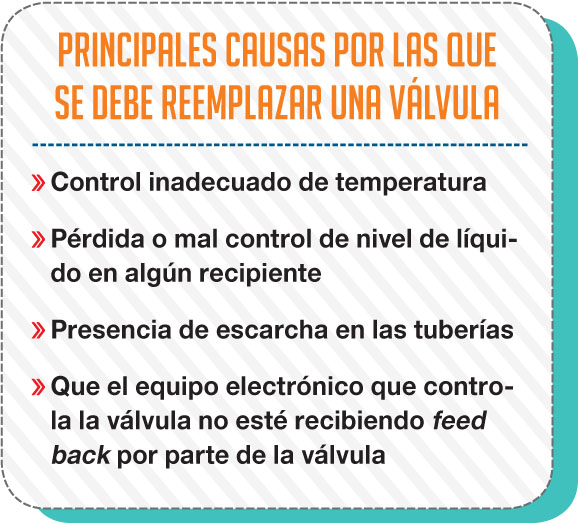

Si se les ofrece un mantenimiento sencillo, las válvulas pueden tener una vida útil bastante larga. Acerca del tema, el ingeniero Roberto Badillo señala que, en realidad, una válvula no se debería cambiar de manera frecuente. “Sin embargo, esto depende mucho de que la válvula se encuentre instalada correctamente, que se esté utilizando en la aplicación correcta, que esté protegida y que se le dé el mantenimiento correcto; de ser así, una válvula puede durar hasta 20 años, mientras una que no esté en las condiciones adecuadas, puede durar sólo tres años”, asegura el experto.

Otros aspectos que pueden dañar el correcto desempeño de las válvulas son el tratamiento del agua; si existen sedimentaciones; si el líquido es una salmuera, etcétera. En general, no debería existir el reemplazo frecuente, pero si se presentan problemas, se debe actuar de inmediato.

Una correcta elección

Una correcta elección

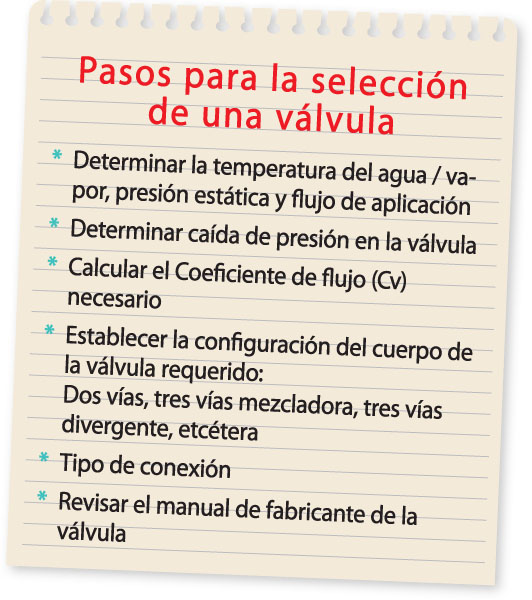

Los elementos que se deben considerar antes de elegir una válvula, según el ingeniero Badillo, son varios. En primer lugar, se debe conocer la carga térmica que habrá en la aplicación, considerando el tipo de refrigeración que se está usando, si es un equipo inundado, recirculado o por expansión directa. También se deben tener en cuenta las características de operación del equipo, es decir, si operará todo el tiempo o de modo intermitente; asimismo, hay que saber qué tipo de deshielo se ocupa.

Presión estática

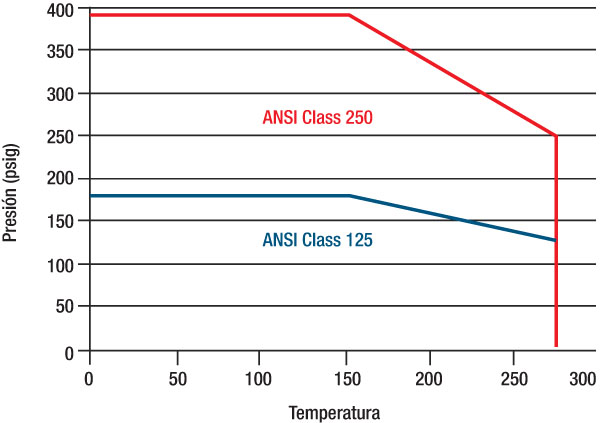

A la máxima presión que la válvula puede soportar antes de que se produzca una rotura en el cuerpo y comience a botar agua de una válvula de control se le llama presión estática.

Para comprobar la presión, algunas fábricas efectúan lo siguiente: con la válvula en posición totalmente abierta se aplica cinco veces la presión estática de diseño de la válvula por un minuto, a la temperatura máxima de operación.

Los valores de presión estática indican la cantidad de presión en la columna de agua que el cuerpo de la válvula puede soportar; así, la presión máxima disminuye cuando la temperatura aumenta.

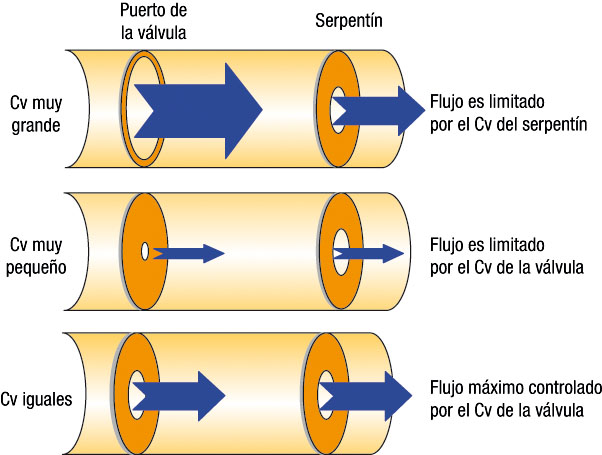

Coeficiente de flujo (Cv)

- Define la capacidad interna de flujo de la válvula

- Cv es la cantidad de agua en galones por minuto, a 69 °F, que pasan por la válvula con el puerto totalmente abierto y con una caída de presión de 1 psi

- El Cv nos dice cuánto es el flujo que puede pasar por la válvula

- El Cv correcto es crítico en aplicaciones modulantes o flotantes

- En algunos casos la válvula puede ser un diámetro menor al de la tubería para conseguir el Cv requerido

- Cada válvula tiene un índice de capacidad o coeficiente de flujo que es determinado en forma experimental

Fórmula de cálculo de Cv para agua ![]() Donde:

Donde:

Cv = volumen de fluido que pasa por la válvula a una caída de presión específica

Q = flujo de agua en galones por minuto (gpm) que se requiere que pasen por la válvula

G = gravedad específica del fluido (agua = 1)

P = caída de presión en la válvula, psi

Costos

Los costos son variables, ya que obedecen al tipo de válvula que se adquiera y a la aplicación para la cual se requiere. Por ejemplo, una válvula electrónica es considerablemente más cara que una mecánica, porque esta última implica únicamente el costo de la válvula, sin más accesorios; mientras la electrónica va acompañada de sensores, que pueden ser de presión, de temperatura o de nivel de líquido u otros, como sensores de humedad que van asociados a la válvula. También, debe haber un equipo PLC o un equipo de control, que sea el que mandará la señal a la válvula electrónica. “Usualmente, las válvulas electrónicas son más caras que las convencionales, pero al final, el costo beneficio no supera los dos o tres años”, agrega el ingeniero Badillo. “Definitivamente sí conviene invertir en este tipo de equipos, ya que algunas válvulas, como las motorizadas, no requieren diferencial de presión para operar; entonces, eso las hace operativamente más económicas”, asegura.

Consideraciones

Además de considerar el costo beneficio, la aplicación para la cual se requiere la válvula, la carga térmica, etcétera, también se deben tomar en cuenta otros factores de suma importancia para el técnico. Es indispensable que posea un conocimiento y una capacitación adecuada sobre el funcionamiento y aplicación de una válvula. Debe conocer para qué sirve, cómo intervenirla, cuáles son las partes de reemplazo o refacciones que deben contemplar para hacer algún servicio o revisión al equipo.

Hay que recordar que en contadas ocasiones las válvulas trabajan con fluidos tóxicos o peligrosos, por ello, son necesarias las condiciones de seguridad sugeridas por el fabricante.

“El equipo de seguridad depende bastante del lugar donde se instalará, y no suele ser tan estricto, pero en el caso de la refrigeración industrial, el gas refrigerante más usado es el amoniaco, por lo que se recomienda equipo de seguridad para la piel y ojos y por lo menos un filtro, para que en caso de existir fuga, el operador pueda controlarla de inmediato y no haya una fuga mayor”, añade el experto de Danfoss.