Eliminar la presencia de humedad y de gases no condensables en un sistema de refrigeración es un proceso vital para evitar daños catastróficos a los equipos. Esto se logra a través de un proceso que todo técnico debe conocer

Gildardo Yáñez

Muchos de los técnicos en campo no conocen lo perjudicial que puede ser para el sistema y para la calidad del servicio que ellos mismos brindan no hacer el vacío al sistema de la manera correcta. Aunado a esto, no tienen la conciencia de las fallas potenciales que se pudieran presentar después de la puesta en marcha del equipo, ocasionando que el técnico regrese por una o varias llamadas de garantía por parte del cliente, y en los casos más graves, se requerirá el cambio del compresor.

Qué pasa si no se hace el vacío correcto al sistema

Lo primero que ocurre es que se tiene la presencia de gases no condensables en el sistema. Éstos ocasionan:

- Que suba la temperatura en el lado de alta presión del sistema

- Que la válvula de la descarga se caliente más de lo debido

- Que se formen sólidos orgánicos y ocasionen fallas en el compresor

- Que se tenga presencia de humedad en el sistema, lo cual ocasiona que se pueda generar presencia de hielo en el sistema; esta condición daña partes del compresor. Si la humedad se congela en el interior de la válvula de expansión y traba el mecanismo interno, no suministrará suficiente gas refrigerante o lo suministrará en demasía

Qué pasa si se hace vacío con el mismo compresor

Para empezar, se daña el aislante del compresor de manera importante, ya que una de las características que tienen los compresores herméticos y semiherméticos es que los motores eléctricos son enfriados con gas refrigerante, así que si se hacen trabajar sin su medio de enfriamiento, los devanados del motor se calientan y se comienza a dañar el compresor, y apenas se está poniendo en marcha el sistema.

En segundo lugar, por ley física, las bobinas eléctricas producen arcos eléctricos sólo por el hecho de que circule una corriente eléctrica a través de ellas, cuando se encuentran en una condición de vacío.

Como se advierte, no es correcto y no se debe hacer vacío con el compresor del sistema, ya que, aparte de que no se logra llegar al vacío correcto, se calienta la bobina del motor y se deja alguna de las condiciones descritas anteriormente, que ocasionan la falla prematura del compresor.

Qué bomba se debe elegir

Se debe escoger la bomba de vacío de acuerdo con las toneladas de refrigeración del sistema; la longitud de éste no afecta para seleccionar la adecuada. Los fabricantes de las bombas no especifican sus equipos tomando como base qué tan largo o corto sea el sistema, no importa si se hacen vacíos en las grandes tiendas de autoservicio o en pequeñas cámaras de refrigeración, ya que la velocidad con la que se efectúa el vacío depende de varios factores:

- La altura sobre el nivel del mar a la que se haga el proceso del vacío

- La temperatura ambiente a la que está expuesto el sistema. Una técnica conocida para acortar el tiempo del vacío es elevar la temperatura del sistema por un medio externo, ya sea utilizando lámparas incandescentes, o por algún otro método que pueda incrementar la temperatura del equipo o de la instalación

- Hay que recordar que el objetivo del vacío es eliminar la presencia de humedad y de gases no condensables del sistema

Para saber que se llegó al vacío correcto, se debe usar un vacuómetro, el cual permite medir el vacío de una manera eficaz, ya que los manómetros utilizados en los múltiples servicios no pueden medir los micrones de vacío. En la actualidad, y con la presencia en especial del aceite polioléster (POE), ha tomado gran importancia lograr el nivel correcto de vacío

Para poder hacer el vacío y eliminar rápidamente la humedad, se puede valer de ciertos procedimientos sencillos de ejecutar:

- Hacer un barrido con nitrógeno gaseoso para poder expulsar la mayor cantidad de humedad posible. Este procedimiento debe de hacerse con un cilindro de nitrógeno gaseoso y con un regulador de nitrógeno para evitar accidentes, debido a que sólo es un pequeño barrido con una presión de 2 a 3 libras

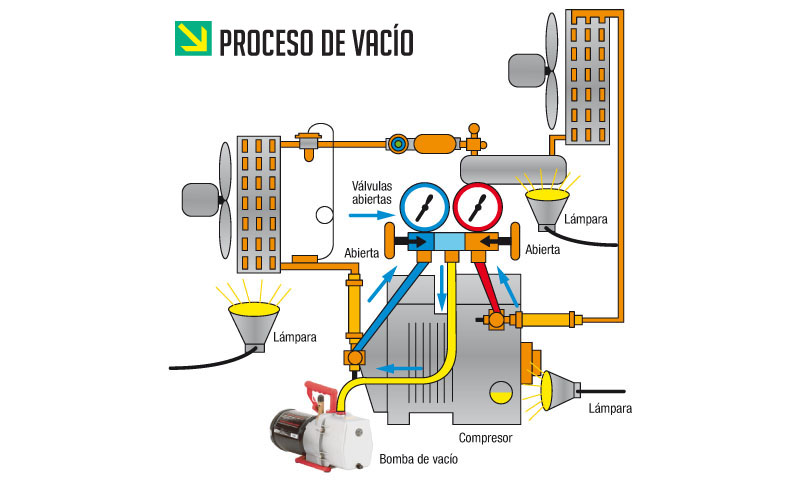

- Al iniciar el proceso de vacío, se hará por los dos lados del múltiple, se conecta la bomba al centro, y deben permanecer abiertas ambas válvulas, de alta y de baja presión, hasta que se logre el vacío buscado

- Calentar el sistema con lámparas o por algún otro medio, para aumentar la temperatura de los tubos, evaporadores, condensadores, etcétera, para que la humedad se evapore

Una vez que se esté listo para iniciar el proceso, se sugiere esta secuencia de operaciones:

- Conectar la bomba de vacío al sistema

- Poner en marcha la bomba

- Detener cuando se tenga una lectura de 1 mil 500 micrones

- Romper el vacío con nitrógeno y presurizar el sistema a 2 libras/pulgada2, y esperar de 30 a 60 minutos

- Soltar el nitrógeno

- Poner en marcha la bomba

- Detener cuando se tenga una lectura de 1 mil 500 micrones

- Romper el vacío con nitrógeno y presurizar el sistema a 2 o 3 libras/pulgada2, y esperar de 30 a 60 minutos

- Soltar el nitrógeno

- Poner en marcha la bomba

- Detener cuando se tenga una lectura de 500 o 250 micrones, según sea el tipo de lubricante

- Romper el vacío con el gas refrigerante

- Cargar con gas el sistema. Este procedimiento se conoce con el nombre de “triple evacuación”

Los vacíos a los que se debe llegar

- 500 micrones si se trabaja con aceite mineral o aceite alkilbenceno

- 250 micrones si se trabaja con aceite polioléster

Si durante el proceso el aceite de la bomba de vacío se torna blanco o toma un aspecto lechoso, se tiene que girar un cuarto de vuelta el tapón del lastre de la bomba de vacío para que la humedad que está en el aceite se libere. Una vez que el aceite tome su aspecto normal, se vuelve a cerrar el tapón.