Comprender elementos básicos del ciclo de refrigeración es la clave para garantizar el buen funcionamiento de los equipos.

Raúl Flores Rodríguez.

Temperatura de evaporación y de condensación

Entre dichos principios, se encuentran las temperaturas bajo las cuales funcionan:

Temp. Evap. = Temp. Int. Cámara – DTevap.

Para humedades (HR) altas (80%-90%):

DTevap. = 4.4 a 5.55 °C (8 a 10 °F)

DTevap. Normal de Diseño = 5.55 °C (10 °F)

Temp. Cond. = Temp. Aire Ambiente + DTcond.

Donde: DTcond. = 5.55 a 10 °C (10 a 18 °F)

Temp. Evap. = Temp. Int. Cámara – DTevap.

Si la temperatura interior en un tanque de CO2 es de -18 °C, usando el DT normal de diseño y refrigerante R-22, ¿cuál será la temperatura de evaporación?

Temp. Evap. = -18 °C – 5.55 °C = – 23.55°C

De la tabla, P vs T, se tiene:

Psucción = 16.5

Psig Ideal Psucción = 16.5 – 2Psig = 14.5 Psig real en campo

Temp. Evap. = Temp. Int. Cámara – DTevap.

Si la temperatura interior en un tanque de CO2 es de -23 °C, usando el DT normal de diseño y refrigerante R-404A, ¿cuál será la temperatura de evaporación?

Temp. Evap. = -23 °C – 5.55 °C = – 28.55 °C

De la tabla, P vs T, se tiene:

Psucción = 17.1

Psig Ideal Psucción = 17.1 – 2Psig = 15.1 Psig real en campo

Temp. Cond. = Temp. Aire ambiente + DTcond.

Donde: DTcond. = 5.55 a 10 °C (10 a 18 °F)

Si la temperatura del aire ambiente al entrar en el condensador de nuestra unidad condensadora es de 38 °C, ¿cuál será la presión de condensación?

Temp. Cond. = 38.0 °C + 5.55 °C = 43.55 °C

De la tabla, P vs T, se tiene:

Pcond. = 226.4 Psig Mínima

Pcond. = 252.9 Psig Máxima

Temp. Cond. = Temp. Aire Ambiente + DTcond.

Donde: DTcond. = 5.55 °C a 10 °C (10 °F a 18 °F)

Si la temperatura del aire ambiente al entrar en el condensador de nuestra unidad condensadora es de 32 °C, ¿cuál será la presión de condensación?

Temp. Cond. = 32.0 °C + 5.55 °C = 37.55 °C

De la tabla, P vs T, se tiene:

Pcond. = 235 Psig Mínima

Pcond. = 264 Psig Máxima

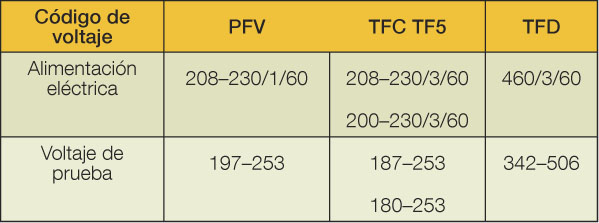

Especificaciones eléctricas

Tips de mantenimiento

En promedio, se deben realizar cuatro inspecciones por año que deben de incluir lo siguiente:

• Estatus de compresores

• Limpieza de equipos

• Prueba contra fugas

• Aislamientos de tuberías

• Monitoreo de parámetros

• Inspección de tuberías y resistencias eléctricas

• Sistema de control

Condensadores:

• Limpieza del serpentín

• Funcionamiento de ventiladores

Evaporadores

• Limpieza del serpentín

• Funcionamiento de ventiladores

Compresores

• Revise el adecuado nivel de aceite en cárter

• Revise la carga adecuada de refrigerante

• En el primer servicio de mantenimiento preventivo, se debe realizar el cambio de los bloques desecantes en filtros de succión y líquido

No instale filtros o cartuchos que se hayan usado previamente

Niveles de aceite discus

Aceite de lubricación:

-Grado 150 SSU (SW 32), máximo 200 SSU

Observe el funcionamiento de los compresores

• Si observa que las presiones de descarga han disminuido

• Si siente o escucha golpes en el interior

• Si la intensidad de trabajo ha aumentado

Se debe inspeccionar internamente, ya que muy probablemente se tenga falla en la válvula de descarga discus (deformada), holgura entre pistón-camisa, entre otros; por lo cual, el refrigerante sale y no alcanza su presión de descarga adecuada.

Filtros deshidratador y de succión

Sílica: remueve humedad (poco uso)

Tamiz molecular: remueve cuatro veces más humedad que la sílica

Alúmina activada: remueve los ácidos del sistema y la humedad

Carbón activado: remueve ceras y los residuos de la quemadura; no es un desecante

Quemaduras de compresores

Quemaduras leves. La contaminación no se alcanza a extender. Se recomienda realizar sólo un primer cambio de deshidratadores y aceite después de 24 h de operación; muy probablemente, ya no será necesario un segundo cambio si no hay incremento en la caída de presión del deshidratador de succión

Quemaduras severas. Aceite con coloración oscura, fuerte olor ácido en el refrigerante y residuos visibles de carbonización en los puertos de las válvulas de servicio cuando se abren. Se recomienda realizar cambio de aceite y deshidratadores después de las primeras 6 h de operación. Se hará un segundo cambio tras 24 h y un tercero tras 48 h, previo a una prueba de acidez para determinar si aún se requiere cambiar el aceite

Posteriormente (dos o tres semanas después), conviene hacer pruebas de acidez.

Controles de presión

Los controles de presión tienen la función de conectar o interrumpir un circuito eléctrico que controla un contactor, una bobina solenoide o alguna otra parte del sistema.

Controles usados:

• Alta presión tipo encapsulado de reestablecimeinto automático; presión de corte: 400 Psig

• Baja presión tipo ajustable, para regular el ciclado del compresor (arranque-paro)

Recomendaciones para mantenimiento correcto a controles de presión

Supervisión mensual

• Reajuste de conexiones eléctricas

• Limpieza (use brocha o aire a presión)

• Revise contra fugas

• Revise los ajustes de arranque y paro

Consejos para la carga de refrigerante

Indicadores de líquido y humedad:

• Permiten conocer la condición del refrigerante en la línea de líquido, antes de la VET

• Previenen contra la humedad

La presencia o ausencia de burbujas nos indica la carga de refrigerante adecuada.

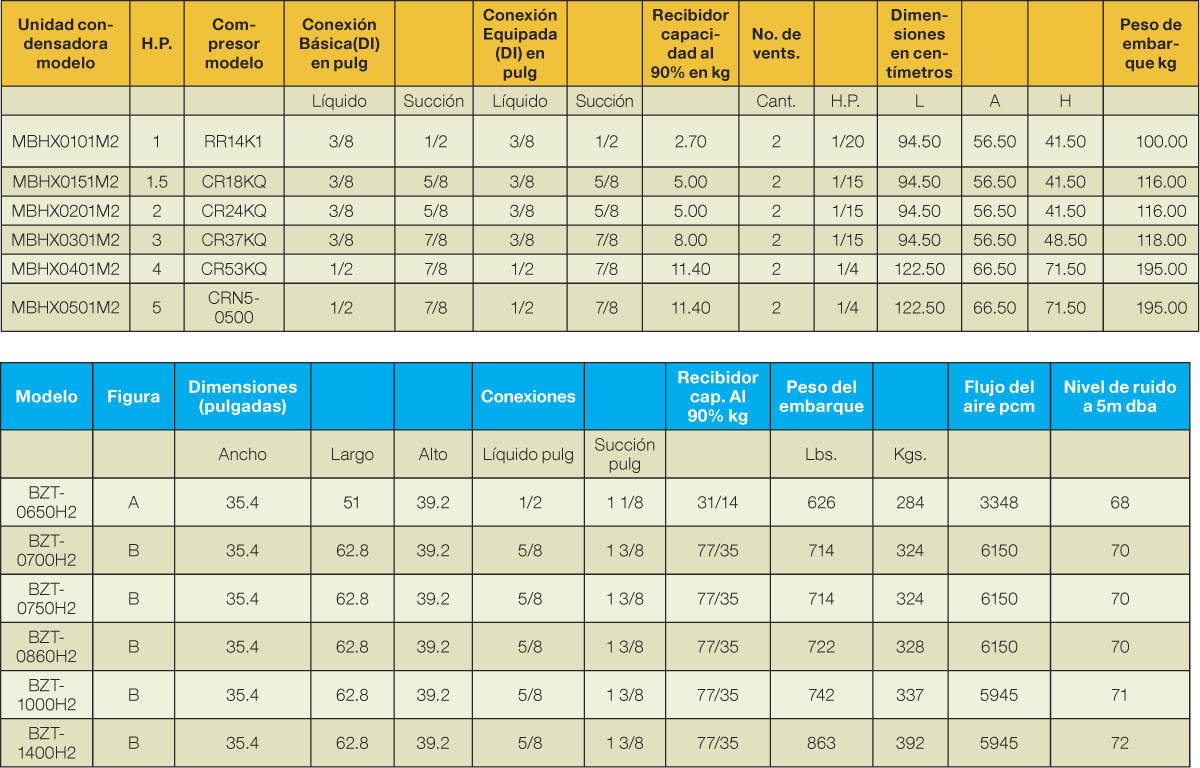

Carga de refrigerante, unidades MBXH

Asimismo, se debe tener presente lo siguiente:

• Pesar el refrigerante

• Amperaje del compresor (no permita más allá del RLA)

• Presiones (succión/descarga)

• Temperatura de descarga a una distancia aproximada de 6 pulgadas de la válvula de servicio del compresor: 107 °C, operación normal; 121 °C, peligro de falla; 135 °C, falla segura

Medición del superheat (sobrecalentamiento)

Son los grados adicionales que adquiere el vapor de salida sobre la temperatura de evaporación, a partir de donde se terminó de evaporar el líquido.

Tuberías

Soportes de tuberías

• Tuberías de 3/8” a 7/8” deben de estar soportadas cada 5 pies (1.5 m) de tubería

• Tuberías de 1 1/8” a 1 3/8” deben de estar soportadas cada 7 pies (2.1 m) de tubería

• Tuberías de 1 5/8” a 2 1/8” deben de estar soportadas cada 9 o 10 pies (3 m) de tubería

• Cuando cambie de dirección, no soportar directamente cerca de codos. Se debe de soportar a una distancia máxima de 2 pies (60 cm) de cada cambio de dirección

Los diámetros de tuberías de la unidad condensadora, evaporador, acumulador de succión, separador de aceite y otros no son mandatorios para la mejor selección de los diámetros de tubería de interconexión.

Trate siempre de tender la línea de líquido en un nivel superior a la línea de centro del evaporador

Trate siempre de tender la línea de líquido en un nivel superior a la línea de centro del evaporador

Medidas contra el recalentamiento

Aísle la línea de succión (el aumento de la temperatura del gas de succión genera aumento de la temperatura de descarga)

• Presión de lubricación de protección

• Presión de Lubricación de Aceite = Presión de Descarga de la Bomba – Presión en el Cárter

• Presión de lubricación recomendada: 20 a 60 PSID normal / 10 PSID mínima

• Presión de lubricación de activación: 7 a 9 PSID por un tiempo de 120 segundos

Control Demand Cooling

Para el control de la temperatura de descarga del compresor:

• Solenoide abierta: 144 °C

• Solenoide cerrada: 139 °C

• Alarma: 154 °C

• Tiempo de retardo: 1 min

• Para el compresor: restablecimiento manual

Nota: Aplicación con R-22 en bajas temperaturas

Relación de compresión (Rc)

Compresores herméticos:

• RcMáx.: 7.5 a 1 – RcMín.: 4 a 1

Compresores semiherméticos:

• RcMáx.: 15 a 1 – RcMín.: 8 a 1

Para una vida duradera de sus compresores, se recomienda una Rc de 12 a 1, o menor ![]()

Causas de baja presión de succión

1. Tamaño de accesorios incorrecto (excesiva caída de presión en la línea de succión)

2. Pérdida de refrigerante

3. VET mal ajustada (alto sobrecalentamiento)

4. Filtros obstruidos

5. Evaporador pequeño

6. Ventiladores del evaporador averiados

7. Evaporador bloqueado (hielo o suciedad)

8. Evaporador con aceite lubricante

Eliminadores de vibración

En un compresor semihermético, los eliminadores de vibración deben colocarse en paralelo al cigüeñal del compresor.

Todo compresor debe operar en forma flotante. Para esto se deben de retirar las anclas de cada compresor.

Todo compresor debe operar en forma flotante. Para esto se deben de retirar las anclas de cada compresor.

Válvula de Expansión Termostática

La VET es el componente que menos se comprende de los sistemas de refrigeración. Función: reducir la presión y la temperatura del refrigerante líquido; además, regular el flujo y controlar el sobrecalentamiento.

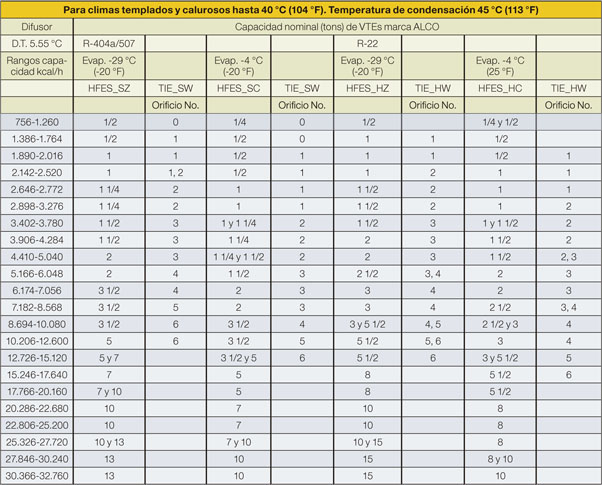

Selección rápida de válvulas de expansión