Un manómetro mantiene al personal informado sobre el comportamiento del proceso, ayuda a controlar la variable de presión y, sobre todo, a cuidar la inversión en los equipos, la calidad del proceso y/o servicio.

Esteban Gabriel Carrillo.

Un manómetro es un instrumento diseñado para medir los cambios en una presión y convertir estos cambios en un movimiento mecánico, indicándolos sobre una escala graduada.

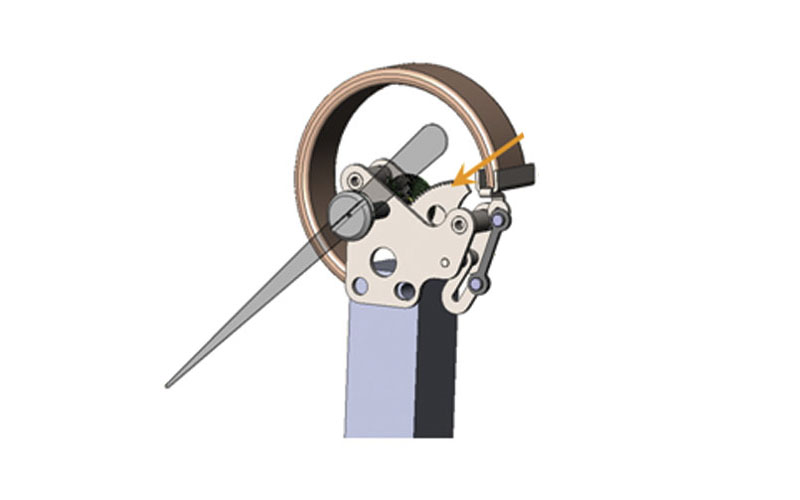

Funciona bajo un principio de deformación del elemento elástico. Al estar completamente cerrado por un extremo (sea el caso del Bourdon en “C”), éste tiende a deformarse (comportamiento elástico). Dicho movimiento es transferido por medio del Tip, el segmento y el movimiento hasta el puntero para indicar la presión en la escala graduada.

Por su elemento elástico

- Bourdon tipo diafragma, para presiones desde 0.04 kg/cm2 hasta 0.44 kg/cm2

- Bourdon en “C”, para presiones desde vacío 76 cmhg hasta 70 kg/cm2

- Bourdon tipo helicoidal, para presiones desde 105 kg/cm2 hasta 700 kg/cm2

Por su aplicación

- Uso estándar: agua, aire, gas, temperaturas no mayores a 50 °C

- Uso proceso: fluidos y atmósferas corrosivas, vibraciones y variaciones extremas de temperatura

- Uso patrón: calibración, pruebas, inspección, procesos que requieren repetición

- Uso receptores neumáticos: diseñados para indicación de presión, temperatura, flujo, nivel de líquido o cualquier otra información que pueda ser transmitida desde un punto distante por variaciones proporcionales en presión

¿Por qué hay algunos llenos de líquido?

- Para eliminar las vibraciones en el puntero cuando el proceso se encuentra en constante variación de presión

- Prolongan la vida del manómetro

- Disminuyen la fricción y el desgaste

- Previene la contaminación por condensación

¿Qué debo saber antes de adquirir un manómetro?

- Identificar mi presión de trabajo y seleccionar un rango de presión, dos veces mayor

- La presión debe limitarse al 75% del rango del manómetro

- No exceder el 75% del rango de operación en presión constante

- No exceder el 60% del rango de operación en presiones pulsantes

¿A qué fluido le mediremos la presión?

Debido a que el elemento elástico puede exponerse directamente al fluido de trabajo, es importante considerar:

– Si el fluido es corrosivo

– Cuál es su punto de solidificación

– Si el fluido contiene sólidos que dejen depósitos dentro del elemento elástico.

¿En dónde se instalará?

- Revisar que la temperatura no sea excesiva de frío o calor, porque la lectura del manómetro no será la ideal

- Identificar el tipo y tamaño de la conexión

- Cerciorarse de que el manómetro se monte donde no exista vibración mecánica

Instalación de los manómetros.

- Localización de la conexión. Ubicar la posición de la conexión en donde será instalado el manómetro.

- Esfuerzos mecánicos en el manómetro. Asegurarse de que el instrumento esté libre de esfuerzos mecánicos debido a tensiones en las tuberías.

- Tamaño de la conexión. Las conexiones de los manómetros METRON, soportan hasta 20 mil psi, equivalentes a 1.406 kg/cm2

- Utilizar las herramientas adecuadas. Nunca utilice la caja del instrumento como sujeción para roscar y apretar, esto ocasionaría desajustes en el mecanismo interior.

- Puesta en marcha. Al poner en marcha un manómetro se debe tener la precaución de abrir la válvula de alimentación en forma gradual para evitar que el fluido irrumpa en forma brusca en el interior del manómetro.

Conceptos técnicos de los manómetros

- Exactitud. Es la diferencia (error) entre el valor verdadero y la indicación del instrumento, y está expresada como un porcentaje del alcance máximo de la escala.

- Repetibilidad. La máxima diferencia entre dos o más lecturas consecutivas para la misma presión aplicada bajo las mismas condiciones de operación

- Restrictor. Se coloca en la conexión del manómetro y nos permite una lectura más estable, al evitar el golpe de ariete

- Golpe de ariete hidráulico. El golpe de ariete hidráulico se produce en la tubería de suministro de agua cuando una válvula se cierra rápidamente. El agua circulante golpea de forma permanente la válvula cerrada y rebota como una onda

- Frente sólido. De una caja, es una mampara cuyo objetivo es proporcionar seguridad al operario, que tiene una separación intermedia entre el elemento de presión y la ventana. La mampara debe ser una parte integral de la caja. A diferencia de éstas, en las cajas de frente abierto no hay separaciones entre el elemento de presión y la ventana

- Manovacuómetro. Dispositivo que detecta e indica presión positiva y negativa, al usar como referencia la presión atmosférica

Fallas en los manómetros

- Error de histéresis. Es la diferencia entre lecturas de presiones crecientes y presiones decrecientes en cualquier punto de la escala, obtenidas durante un ciclo de presión.

- Error por fricción. Es la diferencia entre lecturas antes y después de que el manómetro ha sido ligeramente golpeado.

- Falla por fatiga. Es la falla del elemento elástico como resultado de repetidas aplicaciones de esfuerzos.

Lineamientos de seguridad

Para las principales características técnicas y metrológicas que son obligatorias para los manómetros, vacuómetros y manovacuómetros con elementos sensores elásticos e indicación directa del instrumento, se debe cumplir con:

ASME B40.1 Gauges: Pressure Indicating dial type: Elastic element, 1998 (Manómetros: Indicación de presión tipo disco: elemento elástico). Documento normativo integrado a ASME B40.100, 1998.

NOM-013-SCFI-2004. Instrumentos de Medición. Manómetros con Elemento Elástico. Especificaciones y Métodos de Prueba.

NMX-CH-003-1993. Instrumentos de Medición. Manómetros de Presión, Vacuómetros y Manovacuómetros Indicadores y Resgistradores con Elementos Sensores Elásticos (Instrumentos Ordinarios).

Ventajas de utilizar manómetros de presión

- Disminución en el gasto de energía e insumos en el proceso

- Excelente control de la variable de presión en el sistema productivo

- Registro y estadística del consumo y gasto

- Mejora la calidad del producto

- Seguridad del personal e instalaciones

La instrumentación ha tomado una gran importancia con la evolución en la industria y cada día es más importante mantener un control en el proceso. La presión es una de las variables de mayor uso en cualquier tipo de empresa; esto trae consigo la necesidad en el uso de instrumentos, como lo es el manómetro en la medición y control de esta variable. Es importante considerar el costo entre el equipo de proceso y un instrumento de control, y cuestionarse sobre la garantía que éste le brinda al proceso, producto y al personal.

—————————————————————————————————————————————————

Esteban Gabriel Carrillo.

Es ingeniero industrial por el Instituto Politécnico Nacional, en la Unidad Profesional de Ingeniería y Ciencias Sociales y Administrativas. Desde hace poco más de 10 años, labora en Fábrica de Instrumentos y Equipos del grupo INFRA, como gerente de Planeación Comercial.