El Chiller es una unidad generadora de agua helada capaz de enfriar un área por medio de agua. Existen dos tipos de Chillers, los enfriados por aire Chiller Modular y enfriados por agua Mini Chiller.

Daniel Patrón Ayón

En un principio, los chillers trabajaban con agua de cisternas, ríos y lagos; sin embargo, los altos costos que representaba, así como lo perjudicial que resultaba para el medioambiente hicieron que se buscaran otro tipo de alternativas. Fue así que se optó por tener agua en un circuito cerrado, la cual se estuviera reciclando sin la necesidad de que fuera reemplazada.

Los chillers de agua helada son utilizados en procesos de refrigeración. Algunos ejemplos se pueden encontrar en la industria del plástico, cuando se necesita enfriar una inyectora de extruido o soplado. En la industria del aire acondicionado se utilizan estas unidades en sistemas a gran escala, las cuales bombean el agua helada a través de las unidades interiores (cassettes, fan and coil, minisplits). Una vez que el agua es dirigida a las unidades secundarias, se puede redireccionar el flujo por medio de válvulas reversibles, logrando así el manejo más eficiente del chiller y reduciendo el consumo de energía eléctrica.

Es muy importante el tipo de agua que se utilizará en los sistemas de agua helada, ya que si se llega a tomar agua que no ha tenido un tratamiento previo puede causar sedimento en las tuberías. Si se llega a formar arena o grava en el evaporador o en las tuberías, pueden ocurrir problemas de congelamiento. También, si la dureza del agua llega a ser muy alta, cabe la posibilidad de que el sistema se corroa. Es recomendable que la calidad del agua que se piensa usar en el chiller se pase por un análisis antes de utilizarse, ya que de lo contrario puede acarrear graves problemas. Los valores a tomar en cuenta serán el PH del agua, la conductividad, la concentración de ion cloruro e ion sulfuro.

Chiller con glicol

Si se desea que el chiller pueda trabajar a temperaturas menores a los 4 °C, la mejor opción que se presenta es utilizar glicol mezclado con agua, y así bajar el punto de congelamiento. Pero, como consecuencia, la eficiencia del chiller puede bajar, dependiendo del porcentaje de glicol en la mezcla. Por ello, se recomienda que estos sistemas se sellen debidamente, ya que en caso de una fuga, es costoso recargar con la mezcla de agua-glicol.

Tecnología Falling Film

Los chillers Falling Film cuentan con tecnología basada en la pulverización del refrigerante en el evaporador, para que el cambio de fase sea casi instantáneo. Con este nuevo método, la eficiencia del chiller se incrementa notoriamente, porque al momento en que las partículas del refrigerante se asientan en las tuberías de agua caliente, se evaporan por la transferencia de calor que ocurre, ya que el área de contacto aumenta, en comparación con el evaporador inundado.

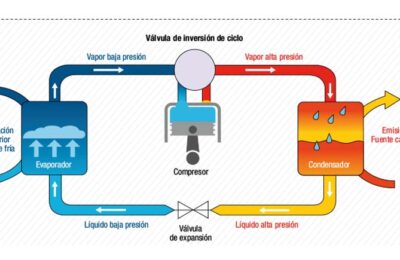

Sistemas de bomba de calor

La ventaja de estos sistemas radica en que un sólo aparato puede producir frío y calor, esto se logra solamente añadiendo una válvula de cuatro vías. En el momento en que se acciona la válvula, el flujo frigorífico cambia de sentido. Esto hace que el evaporador pueda trabajar como un condensador y viceversa.

Sistemas Inverter

Cuando se trata de ahorro de energía, este sistema resulta muy atractivo, ya que se adapta a las necesidades del usuario y ambiente porque puede variar la revoluciones del compresor, dependiendo de la necesitad de enfriamiento o calentamiento del área.

En comparación con los sistemas convencionales, en donde el equipo se apagaba una vez que llega a la temperatura deseada, éste solamente baja su ritmo, reduciendo el consumo de energía eléctrica, lo que a su vez reduce su coste. Ello se debe a que en los sistemas convencionales, cada vez que el equipo se vuelve a prender tiene un pico de voltaje, que es lo que se registra para colocarse en determinada tarifa. En los sistemas Inverter, la potencia se regula de forma eficiente, lo cual mantiene el área a una misma temperatura, lo que lo vuelve más agradable.

Ventajas de la tecnología Falling Film

- Todos los tubos tiene el mismo coeficiente de transferencia de calor; por ello, la transferencia de calor se mantiene constante

- El coeficiente de transferencia de calor es mayor en el Falling Film que en el sistema inundado, lo que promueve a una mayor transferencia térmica

- Al tener una mayor transferencia de calor en comparación a los sistemas convencionales, los evaporares de Falling Film se pueden volver más compactos ya que cubren las necesidades térmicas

- El refrigerante necesario para trabajar este evaporador es de 1/3 en comparación al sistema convencional

Mini Chiller

El Mini Chiller es un equipo que se puede utilizar tanto en el área residencial como en la de procesos, ya que se puede conectar con sistemas tipo cassette, Fan and Coil, minisplits, que son los componentes más buscados en el área residencial.

En el área de procesos, estos chillers son más recurridos para las inyectoras de plástico ya que al trabajar a una temperatura de 300 °C, necesitan un método de enfriamiento, de lo contrario el tiempo de vida de la inyectora se reduciría notablemente.

Cuenta con una bomba de llenado rápido, que es necesaria para que el equipo tenga un suministro de agua constante. También se pueden observar las tuberías de salida y entrada de agua, que van conectadas por medio de tubos de PVC a las unidades secundarias.

En muchos equipos es necesario la instalación de un termostato, este por el contrario ya lo trae integrado, junto con un manómetro.

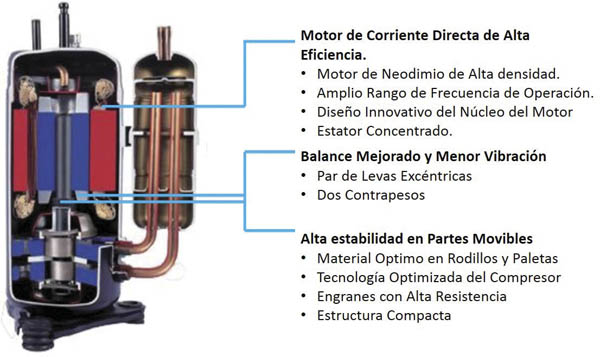

Motores de alta eficiencia

El motor de corriente directa de los Mini Chiller tiene una gran eficiencia, la cual permite modular el consumo de electricidad por medio de la demanda requerida por el ambiente. Este sistema asegura una regulación de alta eficiencia energética y de temperatura, logrando una contribución significativa para mitigar el impacto al medio ambiente.

Alta eficiencia en el intercambiador de calor

Alta eficiencia en el intercambiador de calor

El nuevo diseño de los componentes del intercambiador provoca una menor resistencia del aire, que mejora el intercambio de temperatura ya que la superficie de contacto es mayor. De igual manera las aletas están recubiertas de una película hidrofílica que ayudan a optimizar el intercambio de calor.

Diseño con bajo nivel auditivo

Se diseñó una nueva forma en las aletas, así como el sistema de descarga de aire, provocando el aumento del flujo de aire de salida y reduciendo el ruido de operación.

Ahorro de energía y confianza superior

- Con la aplicación de intercambiadores de calor de placas de alta eficiencia se redujo significativamente el consumo energético

- Se cuenta con un gabinete protector metálico con pintura de poliéster aprueba de óxido

Construido con protección de voltaje, protección de corriente, protección de congelamiento, protección de flujo de aire

Principales componentes del Mini Chiller

Principales componentes del Mini Chiller

Estructura. La base y los paneles están hechos de acero galvanizado, pintados con pintura epoxica para asegurar la total resistencia a la contaminación atmosférica

Condensador. La función principal del condensador es la de transformar el refrigerante de un estado gaseoso a uno líquido, para poder eliminar el calor del sistema. Los serpentines están hechos de cobre de alto desempeño, sin costura alguna para tener una alta superficie de contacto de aletas de aluminio, para asegurar que el intercambio de calor sea lo más óptimo posible

Motor del ventilador. Para asegurar una alta eficiencia en el intercambiado de calor, la unidad está equipada con ventiladores de aletas axiales. El ventilador es operado por un motor con resistencia al medio ambiente, para asegurar su debido funcionamiento

Evaporador. En esta etapa se enfría el agua que va a ser enviada al espacio a enfriar o al proceso, esto sucede debido a que el refrigerante absorbe el calor del agua, provocando que el agua se enfrié. El intercambiador de calor esta hecho de Acero inoxidable AISI 316, para asegurar una alta eficiencia en el intercambiador. El condensador también cuenta con un switch para un calentador eléctrico y un diferencial de presión. El intercambiador de calor está rodeado por un aislante térmico de espuma de caucho

Módulo Hidráulico. Está equipado con un tanque de expansión, intercambiador de placas, y bomba de circulación de agua

Panel de control.El panel de control está compuesto de acuerdo con IEC 204-1/EN60335-2-40, contactor de compresor, control via control panel

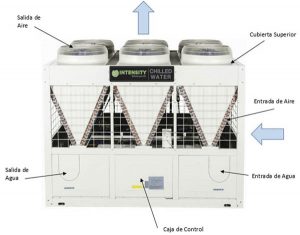

Chillers modulares enfriados por aire

Los chillers modulares son una forma eficiente y cómoda tanto para la refrigeración residencial como comercial. Se pueden encontrar con capacidades de 10, 15, 35 y 50 toneladas, con una combinación máxima de 280 toneladas. Todos los chillers modulares se conectan a un compresor maestro, que controla el funcionamiento de los sistemas dependientes. En dado caso de que el chiller maestro falle, los secundarios seguirán funcionando y se seleccionará un nuevo chiller maestro que funcionará hasta que el anterior vuelva a estar en línea. Esta unidad se puede conectar con unidades secundarias, como cassettes, manejadoras, piso techo, Fan and Coil. Entre las unidades externas e internas, no hay ninguna conexión eléctrica, sólo se presenta una conexión hidráulica.

Si se toma como ejemplo la manejadora de 50 toneladas, se puede observar que ésta puede ser combinada con cuatro chillers más para lograr la máxima capacidad con el modelo dado. La razón de la limitante de 280 toneladas es porque hay un límite de tarjetas que se pueden conectar juntas; por ejemplo, en el modular de 10 toneladas se tiene una tarjeta por equipo, lo que da la posibilidad de tener 16 equipos trabajando juntos. Si lo comparamos con el de 50 toneladas, el cual tiene tres tarjetas, hace imposible tener más de cinco equipos conectados, ya que sobrepasaría el número de puertos posibles.

Amigable con el medioambiente

- Refrigerante R-410A

- Libre de cloro

- Cero potencial de daño a la capa de ozono

- Refrigerante de alta densidad, por tanto, requiere menor cantidad

- Las conexiones del refrigerante están soldadas para disminuir fugas

- R410A no es inflamable

- El refrigerante ha permitido mejorar las capacidades y los tamaños de los equipos

Compresor scroll

El compresor que se utiliza en estos equipos es el scroll. Éste cuenta con dos paletas en forma de espiral, encontradas en un ángulo de 180º. Lo que hace que funcione por una compresión debido a geometrías variables o por un diferencial de áreas.

Operación económica

Con las nuevas adaptaciones de válvulas electrónicas se ha logrado el control de precisión del refrigerante. Estas válvulas permiten la operación a bajas presiones, con la capacidad de ajuste de respuesta rápida en caso de algún inconveniente, lo cual se hace con el fin de hacer los sistemas de temperatura más estables en la entrada y la salida, logrando el resultado de un mejor nivel de calidad de vida para las personas.

Estructura compacta

Se busca que los chillers modulares tengan una estructura compacta y ligera. Esto se logra adaptando los sistemas de transferencia de calor, provocando que el peso de la unidad se vea reducida, hasta 380 kilogramos en la más ligera.

Confianza superior

El sistema será más confiable con un intercambiador de calor con mayor eficiencia. Los sistemas con capacidad de 10 toneladas llevan el sistema tubo en tubo y los de 15, 35 y 50 toneladas utilizan el intercambiador de casco tubo.

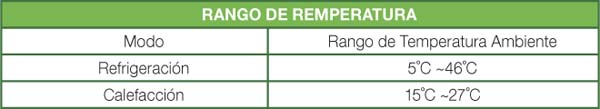

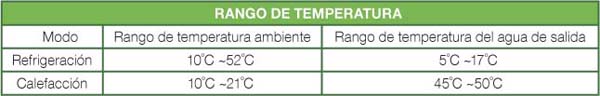

Dado que estos sistemas son de bomba de calor, pueden funcionar con frío y calor. El rango de temperatura de estos chillers se encuentra entre 0 a 17 grados en modo de refrigeración y de 22 a 50 en el modo de calefacción. Estos modulares se recomiendan para que trabajen con una temperatura mínima, en invierno de, -10 grados celsius, de lo contrario el evaporador se congelará. Esto no significa que va a ser inservible, en caso de que haya alguna nevada muy fuerte, lo que se requiere es colocar una resistencia eléctrica en el evaporador para que derrita todo el hielo formado alrededor.

Dado que estos sistemas son de bomba de calor, pueden funcionar con frío y calor. El rango de temperatura de estos chillers se encuentra entre 0 a 17 grados en modo de refrigeración y de 22 a 50 en el modo de calefacción. Estos modulares se recomiendan para que trabajen con una temperatura mínima, en invierno de, -10 grados celsius, de lo contrario el evaporador se congelará. Esto no significa que va a ser inservible, en caso de que haya alguna nevada muy fuerte, lo que se requiere es colocar una resistencia eléctrica en el evaporador para que derrita todo el hielo formado alrededor.

Tipos de protección

- Protección de presión por exceso de distancia

- Protección de baja presión

- Protección de suministro de energía

- Protección de congelamiento

- Protección para el invierno

- Protección en caso de que el compresor reciba más corriente

- Protección en caso de que el compresor reciba más carga

- Protección de temperatura en el flujo de entrada y salida del agua

- Protección de temperatura del compresor

- Sensor de malfuncionamiento

Instalación de sistemas de agua helada

Instalación de sistemas de agua helada

Hay ciertos criterios de los que nos tenemos que asegurar antes de encender el equipo:

- Las tuberías deben de estar libres de cualquier impureza

- Es muy importante que el agua ingrese al intercambiado de calor por el puerto de entrada, de otra manera la eficiencia va a decaer

- La tubería de entrada al evaporador debe de tener una válvula de control, para que pueda existir un corte para proteger el equipo

- Las válvulas de salida deben de tener un sensor de temperatura (de esta manera se pueda mantener una temperatura especifica en el sistema)

- Para facilitar el mantenimiento, las tuberías de entrada y salida deben de tener un termostato o manómetro, ya que la unidad no está equipada con instrumentos de temperatura o presión

- Al evaporador debe de proveérsele un filtro con más de 40 mayas por pulgada. El filtro debe de ser instalado lo más cerca de la tubería de entrada, y estar protegido del calor

Una medida de protección para que los chillers no sufran graves fallas en invierno es vaciar el agua para que ésta no se congele, ya que si es así puede dañar los serpentines y el equipo interno del chiller a causa de la expansión del agua al momento de congelarse. Otra opción es la de agregar glicol al agua, ya que esta puede bajar la temperatura de solidificación del agua hasta -25 °C (esta temperatura varía dependiendo de la cantidad de glicol que se agregue), lo que evita que se congele, y una vez que se necesite usar de nuevo el chiller sólo se tiene que purgar el glicol y agregar nuevamente agua tratada.

—————————————————————————————————————————————————

Daniel Patrón Ayón es egresado de la carrera Ingeniero Mecánico Administrador (IMA) en el Tecnológico de Monterrey, Campus Monterrey. Actualmente trabaja para Intensity en el departamento de Ingeniería de Proyectos de Agua Helada.