La instalación y puesta en marcha de los equipos de refrigeración es un procedimiento técnico que, como cualquier otro, requiere de un trabajo previo de preparación, estudio y actualización de tu parte. Para ello existen una serie de prácticas y recomendaciones que debes aplicar para garantizar los mejores resultados a fin de que tu cliente quede satisfecho y logres aumentar el valor de tu trabajo

Mauricio Baena

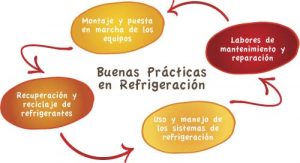

Todo sistema de refrigeración tiene como objetivo mantener una temperatura modificada para obtener buenas condiciones de confort en ambientes o productos. Para que este sistema opere de manera satisfactoria y confiable es necesario un buen cálculo de la carga frigorífica, una correcta selección de los equipos y elementos a utilizar, y que el personal técnico realice buenas prácticas de refrigeración.

En esta ocasión, nos concentraremos en las buenas prácticas para el montaje y puesta en marcha de los equipos que utilizan refrigerantes Freón en sistemas con condensadores y evaporadores por aire forzado.

Conocimiento del sistema

Conocimiento del sistema

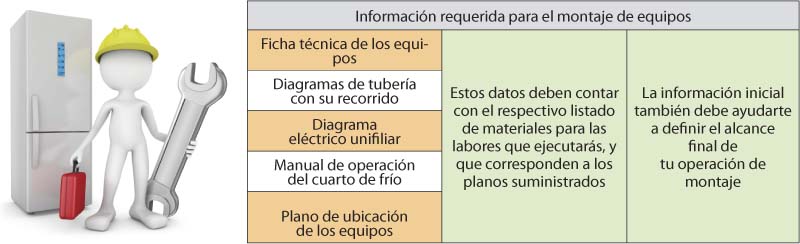

Antes de iniciar un trabajo técnico de montaje debes tener conocimiento de los equipos que vas a instalar. Su selección debe realizarse por profesionales que conozcan los criterios acerca de la carga de refrigeración, en conjunto con el usuario final del espacio refrigerado.

En ocasiones, hay obras que se suministran con un sistema preensamblado desde las respectivas fábricas, lo cual minimiza los riesgos de fallas de montaje en campo y te permite saber si debes ser más profundo en el alcance de las labores de montaje.

Calidad de los Materiales

Para confirmar que la calidad de los materiales con los que vas a trabajar sea la más adecuada es necesario asegurarse de que los equipos que recibes correspondan a aquellos suministrados en la información del diseñador. Por ejemplo, las unidades de compresión y evaporación deben ser verificadas para evitar que traigan golpes y/o averías luego de su transporte; asimismo, tendrás que cotejar la información de la placa y guardar los manuales de cada equipo.

Con respecto a los accesorios de control del refrigerante para la instalación de red de tuberías que no sean parte de los equipos, debes comprobar su estado y que sean de uso para refrigeración, es decir, una tubería Tipo L o K. Es preferible que se encuentre deshidratada para ahorrar tiempo en el proceso de arranque.

Otro aspecto importante es el almacenamiento; lo recomendable es un lugar seco para evitar daños por humedad. También es necesario tapar los extremos de los equipos para asegurar la menor contaminación posible.

Ubicación de los equipos

Todo equipo, sin importar de qué tipo sea, siempre deberá ubicarse en lugares acordes a la información del diseñador. En el caso de las unidades condensadoras o sistemas paralelos, estos deben situarse en lugares ventilados, tanto en la unidad de compresión como en la de condensación. También necesitas verificar que haya una adecuada disposición de las aguas de limpieza del condensador para las labores de mantenimiento (en el caso de que sean condensadoras por aire forzado). Para los sistemas de evaporación, asegúrate de que la separación de paredes sea la apropiada para garantizar la ventilación, y revisa que la resistencia mecánica tenga los techos convenientes para soportarlos.

Montaje de red de tuberías

Uno de los requisitos más importantes para cualquier instalación es que cuentes con las herramientas indicadas para realizar este proceso, pues de lo contrario podrías poner en riesgo la integridad de las personas y la tuya, dañar los equipos que vas a montar y ocasionar pérdidas económicas tanto para el cliente como para ti. Por estas razones, emplea siempre las herramientas adecuadas para el trabajo que realizarás.

Los accesorios siempre tienen un procedimiento especial de instalación, por lo que varios fabricantes sugieren su cubrimiento para refrigerar el componente y evitar daños al mismo. Para esto, consulta el catálogo del producto de manera individual.

Después de que las líneas y los componentes han sido instalados, es necesario que revises si hay un flujo en todo el sistema, purgando con gas seco, como nitrógeno, desde el lado de líquido hasta el lado de succión. La purga sirve para arrastrar pequeñas partículas y humedad presente en forma de gotas en el sistema.

La prueba de presión deberá efectuarse con nitrógeno seco a 1.5 veces la presión de trabajo máxima del sistema, correspondiente aproximadamente a 300 PSIG y durante un periodo mínimo de 48 horas. En el caso de que la tubería tenga aislamiento preformado, deberás instalarlo con anterioridad para evitar la deformación o rompimiento de barrera de vapor en el montaje de los tramos rectos. De igual forma, hay que asegurarse de que el sistema esté presurizado para iniciar su arranque.

Arranque y puesta en marcha

Lo primero que debes hacer para poner a funcionar el sistema es asegurarte de seguir el protocolo de arranque del equipo y revisar que todas las conexiones eléctricas estén de acuerdo con lo especificado por el fabricante, y que tanto el giro como el consumo energético sean los correctos de los sistemas de evaporación y condensación.

El siguiente paso será evacuar el sistema con una bomba de vacío tipo industrial, preferiblemente de doble etapa, apropiada para esta operación. La bomba de vacío debe conectarse a las válvulas de evacuación en lado de alta y de baja con tuberías de cobre para alto vacío, el cual debe medirse con un instrumento electrónico apropiado para registrar este tipo de presiones y durante todo el proceso hasta alcanzar mínimo 500 micrones. Siempre mantén cerradas las válvulas de los compresores, así como de los transductores de presión del sistema de control hasta que se rompa el vacío con nitrógeno seco. Posteriormente, abre las válvulas de los compresores para comenzar nuevamente a hacer vacío en el sistema hasta que éste alcance los 500 micrones; al llegar a este punto el vacío se para, rompiéndose con el refrigerante utilizado.

Llevar a cabo las buenas prácticas para el montaje y puesta en marcha de los equipos exige mucha planeación de tiempo y recursos. Practicarlas asegura una operación confiable del sistema a su máxima capacidad con el menor consumo de energía posible y garantiza que realices un trabajo de alta calidad, lo cual siempre se traducirá en mejores resultados, confianza por parte de tus clientes y beneficios para tu economía.

Equipos y herramientas de protección

- Cortatubos con pulidores que permitan la adecuada preparación de las tuberías (no emplees sierras manuales)

- Verifica el paralelismo y linealidad en los tubos, asegurando las caídas en las líneas de succión adecuadas y especificadas; respeta las trampas y sentidos de cambio de giro de la tubería especificados por el diseñador

- Asegura los soportes de la tubería ya sea porque están incluidos dentro de tu labor o porque debe ser coordinada con otra área

- La soldadura se debe de realizar en atmósfera inerte. Es imprescindible el uso de nitrógeno o dióxido de carbono a baja presión (2 PSIG), el cual deberá circular dentro de la tubería para prevenir acumulación y creación de contaminantes que puedan obstruir las válvulas y accesorios usados en el sistema

—————————————————————————————————————————————————

Mauricio Baena. Ingeniero mecánico y director ICE Región Andina. Cuenta con 21 años de experiencia en el sector de la refrigeración, siete en el área de mantenimiento, cuatro como contratista y 11 en el área comercial y de diseño. En esta última realizó el plan de ventas e introducción de equipos de refrigeración, diseñó el canal de distribución para productos industriales y creó un departamento de posventa en el ámbito técnico.