Todo sistema HVACR requiere de una perfecta limpieza que garantice la operatividad de sus componentes. En el caso de los serpentines, su correcto funcionamiento permite que la transferencia de calor sea más eficiente, lo que se verá reflejado en un menor gasto energético y económico

Mayra Lira

Existen elementos en el ambiente (polvos, hojas, insectos, bacterias) que al depositarse sobre o entre las aletas de los serpentines forman una capa aislante que afecta el desempeño de los sistemas. Limpiar los paneles evaporadores y condensadores regularmente bajo un programa de mantenimiento periódico es la mejor forma de mantener las unidades en óptimas condiciones, por ello es importante llevar a cabo su limpieza de manera apropiada.

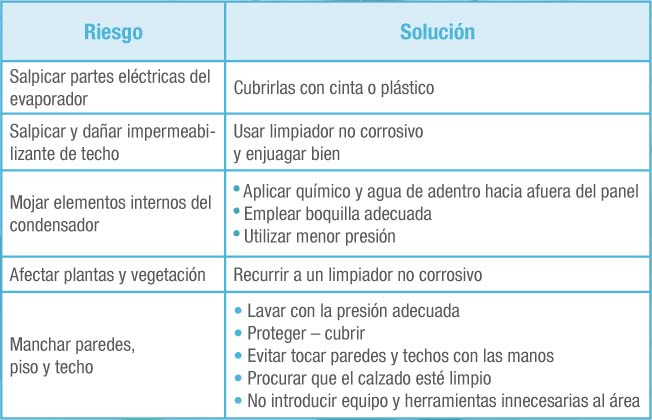

A continuación se enlistan cinco de los problemas más comunes a los que se enfrentan los técnicos al realizar la limpieza de serpentines, aunque puede haber otros más. Para los cinco más frecuentes, se proponen las soluciones y herramientas que podrían ser útiles para remediarlos.

Aletas dobladas o dañadas por corrosión

Aletas dobladas o dañadas por corrosión

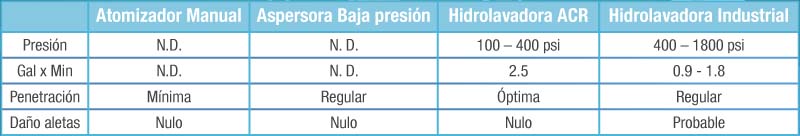

Algunas hidrolavadoras industriales arrojan el agua y/o químico que se necesita para limpiar los serpentines a una presión excesiva que daña las delicadas aletas de aluminio. Esto provoca que se doblen, lo que a su vez impide el flujo del aire a través de ellas y, por tanto, que el intercambio de calor no se realice bien.

Para evitar esto, lo ideal es utilizar presiones de entre 100 y 400 psi al aplicar el químico y/o agua. Lo más importante para garantizar una limpieza exitosa en un sistema de aire acondicionado y/o de refrigeración es el volumen de agua despachada por minuto, ya que así no se ejerce presión durante demasiado tiempo sobre el panel. Además, tanto el químico como el H2O penetran totalmente en el panel para limpiar y enjuagar completamente el equipo.

En el caso de los serpentines de minisplit, éstos suelen ser delgados y el aluminio de las aletas de bajo calibre, de tal forma que entre 100 y 200 psi de presión es suficiente. En cambio, para manejadoras de aire y condensadores de varias filas de serpentines se requerirán hasta 400 psi para traspasarlos y limpiar a profundidad.

Otra razón por la que se doblan las aletas es el manejo inadecuado de las unidades durante el transporte, almacenaje e instalación, o bien, por actos vandálicos de los que pueden llegar a ser objeto. La herramienta para reparar estos daños son los peines para enderezar aletas; siempre y cuando se manejen adecuadamente, pues de lo contrario podrían causar un daño mayor.

Una vez ajustado o seleccionado el peine, acorde a la separación y calibre de las aletas de aluminio, es necesario que lo pases con firmeza y seguridad por el panel. No olvides tener cuidado de no rasparte la mano con el filo de las aletas.

En cuanto a la corrosión del aluminio y cobre de los paneles, éste es un problema común en zonas marinas e industriales. Sucede cuando las aletas quedan totalmente degradadas. Lo ideal en estos casos es un lavado frecuente para eliminar la sal, óxido o polvos químicos de la superficie, con el propósito de disminuir, en la medida de lo posible, su contacto con el metal del panel. Siempre será mejor utilizar limpiadores no corrosivos que no reaccionen con los compuestos que ya están dañando el aluminio. Si las aletas tienen recubrimiento, no es razón para no limpiarlos, habrá que enjuagar o remover los depósitos acumulados sobre ellas y alargar el tiempo de protección.

Daño a partes del equipo y alrededores

Daño a partes del equipo y alrededores

A veces los usuarios piensan dos veces antes de llamar a un profesional para que realice el mantenimiento a su unidad. Esto debido a posibles molestias, como que ensucien dentro de la casa o el área de trabajo, o que dañen los techos; además, con frecuencia los técnicos temen salpicar las partes eléctricas, por lo que no limpian el abanico del evaporador para evitar que el recurso hídrico caiga al piso o cause daños por el agua residual en la vegetación.

Sucede a veces que al técnico le toma más tiempo despejar y asear el área de trabajo que realizar el mantenimiento a la unidad, ya sea por falta de prevención protegiendo pisos, muros, techos y objetos alrededor, o bien por falta de herramienta adecuada. No prevenir merma su productividad requiriendo más mano de obra, además de afectar su imagen ante el cliente.

Difícil acceso

Difícil acceso

Hay ocasiones en que en el diseño arquitectónico no se contempla el espacio para que el técnico de mantenimiento de los equipos HVACR haga su trabajo. En estas situaciones lo que queda es buscar la forma de llegar a los paneles de la forma más segura y eficaz posible. Una manera de lograrlo es con ciertos accesorios que facilitan la labor, como varillas de extensión, rociadoras extra largas, boquillas 90°, hidrolavadoras pequeñas, portátiles o de baterías, entre otros.

Hay que prever que exista ventilación natural y, si ésta no tiene velocidad, colocar un abanico, pues al remover el polvo y/o los vapores de algunos químicos pueden entrar en tu sistema respiratorio. Para evitarlo, nunca olvides implementar medidas de seguridad que protejan tu integridad física y la de los usuarios.

Si el acceso a la unidad a la que se le realizará el mantenimiento implica peligro físico, o si hubiera falta o exceso de ventilación que pusiera en riesgo tu salud, sería conveniente considerar la reubicación de la unidad. Otra razón sería también cuando se localiza la condensadora en dirección del viento, de tal forma que se ensucie continuamente. Puede parecer costoso, pero a la larga un buen mantenimiento se paga con el ahorro en consumo de energía y una mayor vida útil del sistema.

Ten en cuenta que los fabricantes siempre especifican las condiciones de instalación para cada equipo en los manuales, por tanto, es importante que nunca olvides darles lectura.

Daño químico

Daño químico

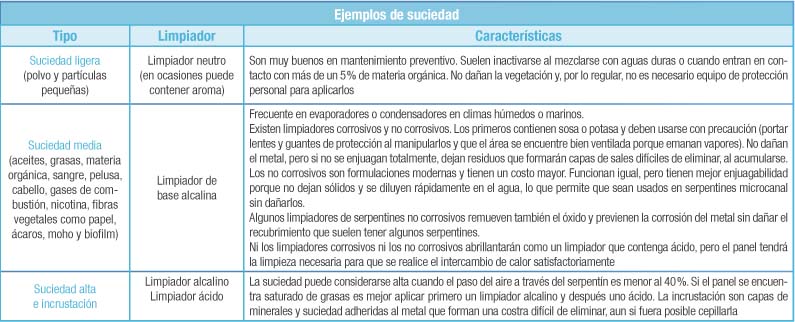

Seleccionar el limpiador adecuado para cada tipo de suciedad evita afectaciones a las aletas de aluminio y a la tubería de cobre. Otra buena práctica es emplear la cantidad necesaria de agua o químico; diluir y aplicar correctamente y, sobre todo, enjuagar bien.

Utilizar solamente agua no es aconsejable, ya que no disuelve la capa superficial de grasa, compuestos orgánicos ni el biofilm producido por la exhalación humana y bacterias del ambiente en el caso de los evaporadores, ni la incrustación producida por polvo y sales que suele estar presente en los condensadores.

Limpiar estos equipos sólo con agua puede ser contraproducente, ya que este elemento contiene minerales que se depositan sobre las aletas y con el tiempo su acumulación forma incrustaciones difíciles de remover de la superficie del aluminio y el cobre.

¿Cómo seleccionar el limpiador adecuado?

El tipo de limpiador depende del tipo de suciedad, y ésta varía según las condiciones del área, no es lo mismo la suciedad de un lugar caluroso y seco como Hermosillo, al de uno húmedo y caliente como el de Tabasco, ni la contaminación de una zona industrial acerera a la de una residencial, ni las unidades expuestas a la brisa marina. Lo mismo pasa con los limpiadores hechos para países con clima frío y húmedo, o con estándares de mantenimiento con periodicidad diferentes a los que acostumbramos en México.

Antes de iniciar el proceso de limpieza, siempre debes remover la suciedad superficial con una brocha para no empujarla hacia dentro con el químico. Cuántas veces se observan brillantes los paneles por fuera pareciendo que están limpios, pero el equipo no da las toneladas de refrigeración para las que fue diseñado o gasta más energía de lo habitual. Lo que sucede es que el aire no atraviesa las aletas, pues se ha formado una barrera de suciedad al interior del panel que sólo puede ser observada con una linterna.

Antes de iniciar el proceso de limpieza, siempre debes remover la suciedad superficial con una brocha para no empujarla hacia dentro con el químico. Cuántas veces se observan brillantes los paneles por fuera pareciendo que están limpios, pero el equipo no da las toneladas de refrigeración para las que fue diseñado o gasta más energía de lo habitual. Lo que sucede es que el aire no atraviesa las aletas, pues se ha formado una barrera de suciedad al interior del panel que sólo puede ser observada con una linterna.

Por lo regular, encontramos incrustación en los condensadores por dos razones:

- Suelen estar a la intemperie expuestos a la contaminación exterior, lo que se agrava cuando se encuentran colocados dando cara a las corrientes de aire

- El calor que emana de los condensadores hace que el agua de lluvia y la humedad exterior se evapore dejando depósitos calcáreos. Cabe señalar que la cal, a diferencia de otros minerales, no se disuelve en agua, al calentarse, sino que se precipita. Esto se observa al hervir este elemento y en los sedimentos de los calentadores

Cuando un equipo ACR llega a un alto grado de suciedad, lo más rápido para devolverle la eficiencia es aplicar un limpiador que contenga ácido fluorhídrico, pues éste penetra la costra provocando una reacción al contacto con el aluminio que produce aire (reacción exotérmica) que la despega. Los limpiadores ácidos son corrosivos, de tal forma que lo más importante es enjuagarlos completamente con agua, asegurándose de que no quede nada en el panel para evitar que sigan reaccionando.

La manipulación de limpiadores base HF y AF (ácidos fluorhídrico y fosfórico) es delicada y muy peligrosa, pues, así como ataca la cal de la incrustación, lo mismo puede suceder si entra en contacto con el calcio de las uñas, huesos o cartílagos de la nariz. Protegerse con guantes de nitrilo largos y usar lentes de protección es obligatorio, así como ventilar bien el área para evitar que se respiren los vapores y sus subsecuentes daños a la salud.

La dilución de los limpiadores es importante, por lo que habrá que seguir las instrucciones del fabricante, leyendo la etiqueta, y tener a la mano la hoja de seguridad, poniendo atención especial a la sección II relativa a las precauciones.

Las herramientas para aplicar el químico y enjuagar son determinantes en el resultado final. Por lo regular, se utilizan las siguientes en nuestro país:

Presencia de moho

Presencia de moho

La presencia de crecimiento bacteriano en los evaporadores es de gran preocupación para la salud humana. Quienes pasan todo el día dentro de espacios cerrados con aire acondicionado respiran varias veces el aire que pasa a través de las aletas de los minisplits de su hogar u oficina, del aire acondicionado de su auto o unidad de transporte, o bien, de la manejadora de los lugares que visita.

Por naturaleza los evaporadores cuentan con las condiciones necesarias para que se reproduzcan microorganismos, como el moho. Algunos de los factores más comunes son la humedad en las gotas de condensación, la temperatura cuando se deja fuera de funcionamiento en las noches, la materia orgánica que exhalamos que sirve de alimento, los ácaros y polvo orgánico del aire, el oxígeno del aire y la ausencia de sol que es un desinfectante natural. Es fácil que al encender el equipo los microbios que se reprodujeron mientras estuvo apagado salgan con velocidad al interior de la habitación. Un modo de comprobar que el sistema está contaminado es cuando la gente comienza a estornudar, al poner en marcha la unidad. También sucede que quienes comparten aula u oficina, se enferman al mismo tiempo de algún mal respiratorio.

El aseo periódico y el cambio de filtros es la solución; sin embargo, una vez que aparece el moho, es difícil de eliminar. Desinfectar sería el paso indicado, pero si no se empapa totalmente el panel, sin dejar ni una ranura libre de que se le aplique el químico, el moho y mal olor volverán. Lo anterior se debe a que las bacterias son demasiado pequeñas y se ocultan en cualquier lugar; además de que su reproducción es logarítmica y en 10 horas pueden formar colonias. Por esta razón, al aplicar limpiador desinfectante o desinfectante únicamente se debe dejar actuar por 60 segundos antes de enjuagar, con el fin de que el biocida haga su función correctamente.

La mayoría de los problemas que encontramos en los serpentines tienen solución si se toma consciencia, se procura la disciplina en la ejecución y se cuenta con las herramientas adecuadas. Mantener los serpentines limpios permite que los equipos trabajen en óptimas condiciones de diseño, generan confort y productividad, lo cual se aprecia en un importante ahorro energético que paga la inversión necesaria para realizar un trabajo profesional de limpieza. Asimismo, la calidad del aire interior se mantiene y se evita la transmisión de enfermedades y la contaminación cruzada en el caso de alimentos. Otro beneficio de un buen mantenimiento es la extensión de la vida útil de los equipos, ya que se evita la necesidad de cambiar compresores, rellenar con refrigerante (motivado por las fugas) y de sustituir otras partes.

Finalmente, las buenas prácticas que se apliquen al realizar una limpieza se verán reflejadas en la eficiencia operativa del sistema, en los costos que implica el uso de energía eléctrica y en la salud de las personas.

Mayra Lira. Cuenta con 16 años de experiencia en la fabricación de productos químicos para mantenimiento. Desde hace cinco años es representante en México y Panamá de la marca SpeedClean de la empresa Clinest, la cual provee a los técnicos de herramientas y productos para facilitar la limpieza de los sistemas HVACR.