Las regulaciones actuales han impulsado el uso de refrigerantes naturales para los nuevos diseños de sistemas, buscando la eficiencia y el equilibrio ambiental. Hoy en día, el amoniaco es una de las opciones predilectas disponibles para invertir de manera segura a futuro, con nuevos diseños de sistemas que guardan la alta eficiencia inherente al amoniaco, pero ahora con mayor seguridad que antes, abriendo la posibilidad a nuevas aplicaciones

Irving Grimaldo

La industria de la Refrigeración y el Aire Acondicionado (RAC), como muchas otras en el mundo, es una industria cambiante y en movimiento. Hoy en día, existen diversas regulaciones a nivel mundial que tienen como objetivo los gases de efecto invernadero en pos del cuidado del planeta, regulando el uso de algunos de los refrigerantes sintéticos más comunes en el mercado, como lo son el R404A, R507A y hasta los mismos R134a y R410A en la rama del aire acondicionado, pues los HFC’s son de los principales gases con elevado potencial de calentamiento global (GWP, por sus siglas en inglés). Debido a esto, los enfoques para los diseños y selección de sistemas RAC en la actualidad se han incrementado.

La industria de la Refrigeración y el Aire Acondicionado (RAC), como muchas otras en el mundo, es una industria cambiante y en movimiento. Hoy en día, existen diversas regulaciones a nivel mundial que tienen como objetivo los gases de efecto invernadero en pos del cuidado del planeta, regulando el uso de algunos de los refrigerantes sintéticos más comunes en el mercado, como lo son el R404A, R507A y hasta los mismos R134a y R410A en la rama del aire acondicionado, pues los HFC’s son de los principales gases con elevado potencial de calentamiento global (GWP, por sus siglas en inglés). Debido a esto, los enfoques para los diseños y selección de sistemas RAC en la actualidad se han incrementado.

Esto ha dado a los refrigerantes naturales un papel importante en su aplicación para los sistemas RAC en el presente, siendo el amoniaco (NH3 ) uno de los actores principales en este acto.

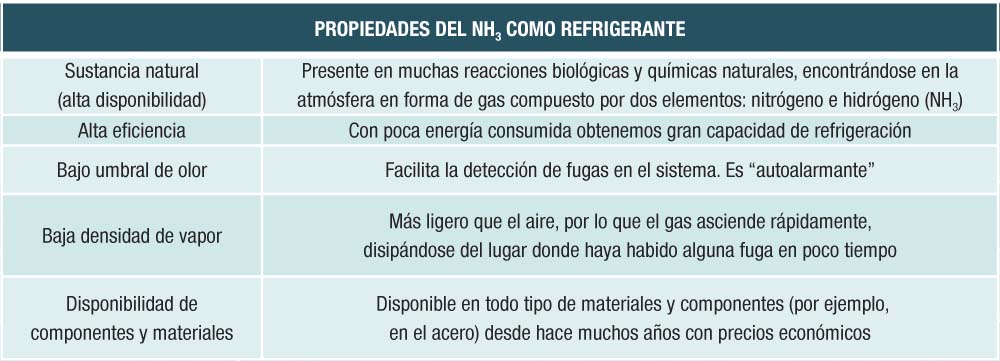

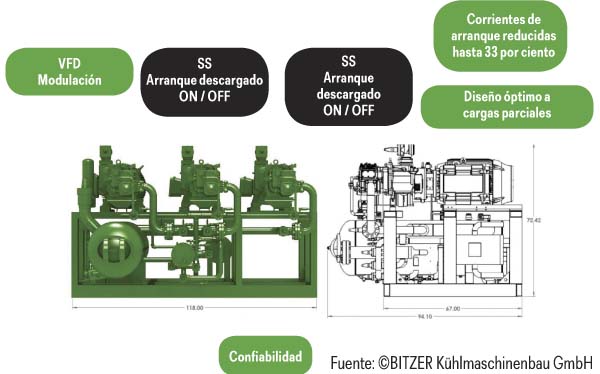

Desde los inicios de la refrigeración durante el siglo XVIII, el NH3 ha sido uno de los refrigerantes más utilizados por esta industria, en virtud de su confiabilidad y propiedades tan nobles como refrigerante, dentro de las cuales es posible destacar:

Tabla 1

Gracias a estos nuevos enfoques en la industria RAC podríamos agregar las siguientes ventajas del amoniaco:

Tabla 2

Debido a las propiedades inherentes del amoniaco como refrigerante, su principal aplicación ha sido para sistemas de refrigeración industriales con grandes requerimientos de refrigeración.

Sin embargo, con las más recientes innovaciones tecnológicas ha sido posible diseñar sistemas de refrigeración con ultra-bajas cargas de NH3 con altas capacidades en donde no hay exceso de refrigerante esperando en un recipiente a ser usado, lo que amplía su rango de aplicaciones dramáticamente, ya que su peligrosidad se reduce drásticamente y los requerimientos de seguridad son menos estrictos.

Hoy en día, existe una tendencia clara y creciente para el uso de sistemas de amoniaco, ya sea en las mismas aplicaciones industriales ya conocidas, pero ahora con diseños de sistemas con múltiples compresores con un enfoque claro hacia una mejor eficiencia, hasta aplicaciones comerciales estándar de línea con sistemas de baja y ultra-baja carga de amoniaco o sistemas de aire acondicionado (chillers) comerciales.

A continuación, se muestran algunos ejemplos de estas nuevas tendencias y aplicaciones tanto para el mercado comercial como industrial.

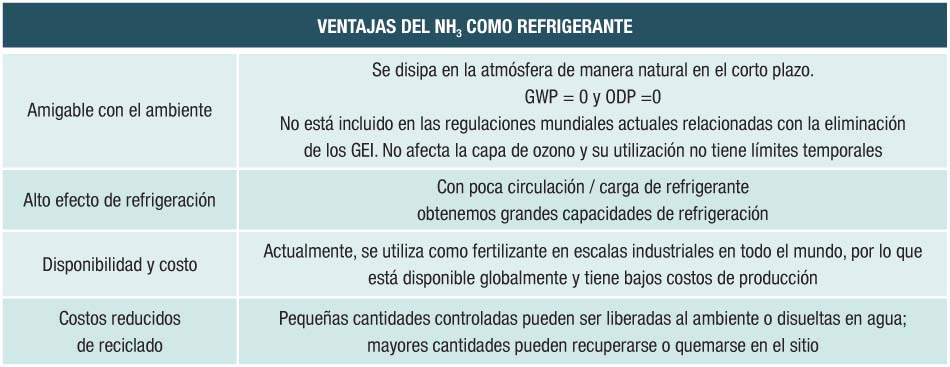

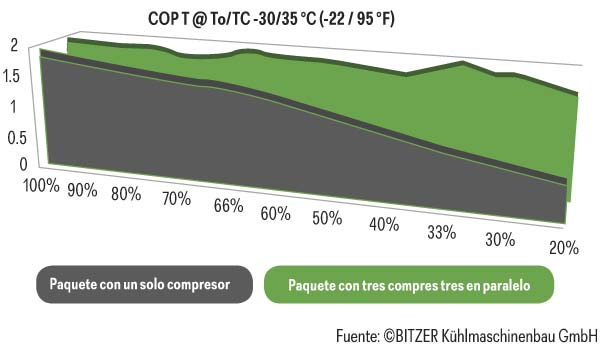

Diseño de paquetes de compresores en paralelo

Como ya mencionamos, uno de los principales enfoques en el diseño de sistemas de refrigeración siempre ha sido la eficiencia: más potencia frigorífica por menos potencia eléctrica consumida.

Con la integración de los nuevos enfoques, por ejemplo, el medioambiental, la búsqueda de la eficiencia energética ha tomado gran fuerza, pues los sistemas de refrigeración también repercuten indirectamente al efecto del calentamiento global por la generación de energía necesaria para operar estos sistemas, generación que provoca emisiones de gases de efecto invernadero. Así que, a menores ineficiencias en el sistema, menor la repercusión indirecta sobre el medioambiente.

Esta búsqueda de mayores eficiencias ha llevado a nuevos diseños de sistemas, donde operar un gran compresor para grandes requerimientos de frío no es la mejor opción, sino diseños sencillos de paquetes de compresores en paralelo en donde sólo se mantenga operando el o los compresores necesarios para otorgar la potencia frigorífica, de acuerdo con la demanda real de capacidad, ahorrando así un gran consumo energético, pues la potencia eléctrica total consumida se divide.

Este tipo de diseños puede alcanzar una eficiencia inigualable por sí mismos contra diseños de un solo compresor de gran capacidad, debido a las menores corrientes de arranque, además de la eficiencia energética mejorada a cargas parciales al apagar los compresores no necesarios para otorgar la capacidad real requerida reducida.

Cálculo sin variador de velocidad, utilizando descargadores mecánicos

Si a esto sumamos el uso de un variador de frecuencia por paquete de compresores, la eficiencia se verá incrementada aún más, además de que la inversión será mucho menor para un variador de frecuencia de una fracción de la potencia del motor normalmente requerido por sistemas con un solo compresor de gran capacidad.

Sistemas de Baja y Ultra-baja carga de refrigerante

Un sistema de Baja Carga (LC, por sus siglas en inglés) de amoniaco es aquel que satisface los siguientes tres métricos relacionados a la carga del sistema:

- La carga de amoniaco es inferior a 500 lb (250 kilogramos) por cada circuito independiente. El IIAR (International Institute of Armmonia Refrigeration) está trabajando en esta definición para la guía Ammonia Refrigeration Management – Low Charge (ARM-LC), la cual se espera que sea publicada a finales de este 2018

- La relación de carga de refrigerante por capacidad frigorífica de cada sistema independiente es inferior a 10 lb/TR (1,430 g/kWth) (menos del 50 por ciento de la carga de los sistemas tradicionales de entre 20-30 lbs/TR)

- Puede haber múltiples sistemas independientes con menos de 500 lb (250 kilogramos) cada uno, en un edificio o instalación determinada, y aun así se considera de Baja Carga, siempre que se cumplan los dos criterios siguientes:

- Una fuga en un sistema de Baja Carga no causará una fuga en otro sistema

- La carga total agregada en el sitio para los sistemas múltiples no excede las 10 mil lb. (5,000kg). Esto permite que los sistemas que históricamente han sido mucho más grandes ahora tengan una carga total del sitio mucho menor y permanezcan por debajo de 10 mil lb, lo cual está regulado por la OSHA Process Safety Management, Threshold Quantity, (PSM TQ)

Los sistemas con tasas de carga de amoniaco menores a 0.5 lbs / TR son considerados como de Ultra-Baja Carga.

Este enfoque está siendo actualmente aplicado por muchos fabricantes, desde evaporadores de expansión directa, con lo que se evita inundar un intercambiador de calor y sólo se utiliza la carga de refrigerante necesaria para generar el efecto de refrigeración, pasando por los fabricantes de paquetes de compresor con un diseño compacto, lo que ayuda también a bajar la carga de refrigerante necesario con tiros más cortos de tuberías en la sala de máquinas, hasta los fabricantes de sistemas completos, integrando estos componentes en diseños de sistemas compactos tipo contenedores (por ejemplo, tipo rooftop instalados en la azotea) cerca del cuarto frío para la menor cantidad de tuberías y distancias.

Sistema de Ultra-Baja carga de amoniaco (0.42 lb/TR). Enfriamiento de cisterna para aire acondicionado de centro de entrenamiento

Propiedad de© BITZER Kühlmaschinenbau GmbH.

Sistema de Baja Carga de amoniaco (2.5-3 lb/TR). Diseños estándar desde 10 hasta 100 TR

Propiedad de Evapcold ® / Evapco ®

Sistema de Ultra-Baja carga de amoniaco (<0.5 lb/TR). Sistemas auto-contenidos con diseños estándar desde 5TR hasta 150 TR

Propiedad de NXTCOLD® / Hillphoenix® / Dover™ Company

Propiedad de NXTCOLD® / Hillphoenix® / Dover™ CompanySistema chiller de Baja Carga de amoniaco (< 1.0 lb/TR).

Diseños estándar desde 20 hasta 150 TR

Propiedad de Evapcold ® / Evapco ®

Sistemas en cascada

Este tipo de sistemas es utilizado desde hace ya muchos años en la industria, principalmente para aplicaciones con muy bajas temperaturas de evaporación. Algunos ejemplos serían los siguientes:

- Licuefacción de vapores de petróleo

- Licuefacción de gases industriales

- Manufactura de hielo seco

- Congelamiento extremo (dee freezing)

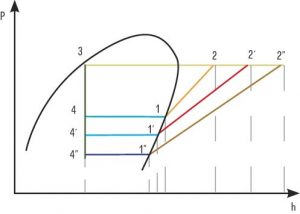

El detalle crítico en este tipo de aplicaciones es la alta relación de compresión que presentan:

π = Pc/Po

Siendo:

π = Relación de compresión

Pc = Presión absoluta de condensación

Po = Presión absoluta de evaporación

Con una alta relación de compresión, la cual aumenta a menores temperatura de evaporación:

- El trabajo que debe realizar el compresor aumenta, incrementando así su consumo energético, por lo que cae la eficiencia energética, resultando en mayores costos de operación

- Las temperaturas de las paredes de los cilindros alcanzan temperaturas peligrosas:

- La degradación del aceite y el refrigerante causa un desgaste prematuro en las piezas internas de los compresores

Gráfica 1 Efecto de la temperatura del evaporador en el rendimiento del ciclo (diagrama P-h)

Es por esto que la industria opta por utilizar sistemas en cascada o multi-etapas para con esto dividir la relación de compresión y evitar los problemas antes mencionados.

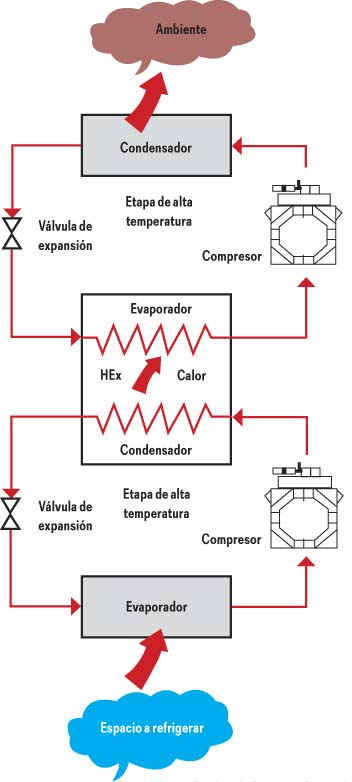

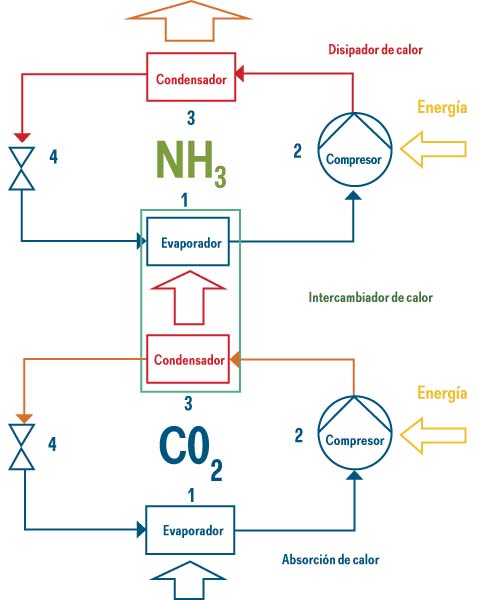

Un sistema en cascada contaría con dos etapas de compresión, una de absorción de calor, una intermedia de intercambio de calor, una de disipación de calor y dos etapas de expansión.

Gráfica 2 Sistema cascada

El concepto de un sistema en cascada es básicamente integrar dos sistemas de refrigeración, uno de baja temperatura, que será el que removerá el calor del espacio, material o producto a refrigerar a bajas temperaturas, y otro de alta temperatura, que se encargará de condensar el refrigerante del sistema de baja temperatura, absorbiendo el calor removido por el evaporador de baja temperatura y el calor de compresión del compresor en el sistema de baja. Finalmente, el condensador del sistema de alta temperatura será el encargado de disipar el calor absorbido por el evaporador de baja temperatura + el calor de los compresores de la etapa de baja + el calor de los compresores de esta etapa de alta temperatura, cerrando así el ciclo de transferencia de calor.

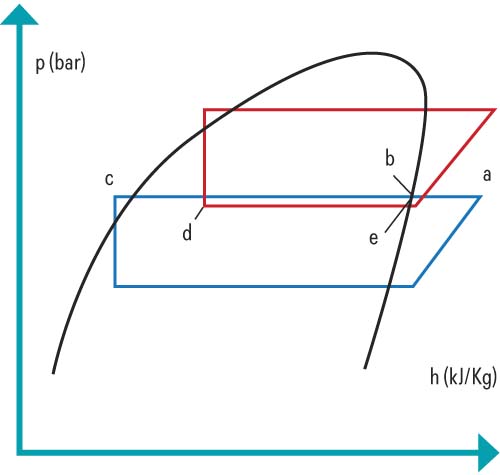

Gráfica 3

Una de las ventajas principales al optar por un sistema en cascada, es que se tiene la posibilidad libre de elegir los refrigerantes en cada etapa del sistema, lo cual nos permite elegir el más conveniente tanto por diseño del sistema, eficiencia, disponibilidad, presiones, mantenimiento, precio, etcétera.

Para alcanzar una eficiencia energética favorable, es importante enfocar el diseño del sistema en cascada con relaciones de compresión muy similares entre la etapa de baja temperatura y la etapa de alta temperatura, siempre teniendo en mente que cada refrigerante tendrá presiones diferentes a diferentes temperaturas en el sistema.

Una de las principales aplicaciones en la actualidad de estos diseños de sistemas en cascada, es utilizar NH3 en el sistema de alta/media temperatura con un diseño de baja o ultra baja carga de refrigerante, en donde es posible agregar cargas térmicas de media temperatura con evaporadores en paralelo al intercambiador cascada, y CO2 en el sistema de baja temperatura para temperaturas de evaporación bajas, pero siempre por encima de su punto triple que es -56.6°C, ya que con temperaturas cercanas a ésta última, el CO2 pasaría a fase sólida dentro del sistema, a lo que se le llama “hielo seco”, lo que generaría obstrucciones en el sistema.

Este s istema, utilizando NH3 y CO2 como refrigerantes, sería un diseño de los más ecológicos.

istema, utilizando NH3 y CO2 como refrigerantes, sería un diseño de los más ecológicos.

Sus aplicaciones son muy vastas, desde pequeñas aplicaciones “comerciales” con diseños estándar de línea, hasta sistemas industriales con grandes capacidades de enfriamiento:

Unidad cascada NH3/CO2 comercial compacta

Sistema Industrial Cascada NH3/CO2. Centro de distribución, Estado de México

1,600 HP en paquetes de compresores de tornillos de alta eficiencia, < 1,100 TR con NH3 en sistema cascada con 150 HP en compresores de CO2 en la etapa de baja temperatura.

1,600 HP en paquetes de compresores de tornillos de alta eficiencia, < 1,100 TR con NH3 en sistema cascada con 150 HP en compresores de CO2 en la etapa de baja temperatura.

Conclusión

Conclusión

La industria de la Refrigeración y el Aire Acondicionado es una industria cambiante. A nivel mundial se están viviendo cambios importantes con referencia al uso de los refrigerantes sintéticos con altos efectos nocivos para el medio ambiente, como lo son regulaciones legales y cambios de precios. Esto ha dado pie a que diseñadores y fabricantes enfoquen la inversión en investigación y desarrollo en nuevas tecnologías y diseños de sistemas más ecológicos y eficientes, a la vez que se están volviendo cada vez más seguros. El NH3, además de otros refrigerantes naturales como el CO2 y los hidrocarburos, son los principales refrigerantes donde se está poniendo la inversión y tendrán cada vez más presencia en el corto plazo. Los sistemas de alta eficiencia con paquetes de compresores en paralelo, con ultra-baja carga de amoniaco y los ya conocidos sistemas en cascada ahora aplicados con refrigerantes naturales, han hecho que el NH3 sea una opción del presente para invertir de manera segura a futuro, tanto en sistemas de bajas capacidades comerciales, como las ya conocidas aplicaciones industriales, donde seguirá siendo la opción predilecta.

Irving Grimaldo Ingeniero Industrial Administrador por la Facultad de Ciencias Químicas de la Universidad Autónoma de Nuevo León. Actualmente es gerente de Ingeniería de Aplicaciones de BITZER México, donde gestiona el departamento de Ingeniería, Soporte y Análisis de Fallas de Compresores; además de brindar soporte para los arranques de paquetes de compresores de amoniaco en la República Mexicana.