Estos fluidos para sistemas HVACR tienen propiedades físicas y químicas muy específicas que funcionan de acuerdo con cada refrigerante. Durante una maniobra de mantenimiento, esta información es básica, por lo que a continuación explicaremos cuatro métodos para identificarlos

Enrique Villavicencio y Roberto Gómez

Uno de los principales retos de los especialistas que dan servicio en campo a los sistemas de calefacción, aire acondicionado y refrigeración es tener la información correcta sobre el equipo que van a reparar o al que le darán mantenimiento. Por lo general, está a la vista o es fácil deducirla al observar el compresor y sus datos en la placa de fabricación. Sin embargo, hay dos elementos que no se pueden reconocer a simple vista: el refrigerante y el lubricante. A menudo, la información de estos elementos se encuentra en una placa en el compresor o en algún lugar de la condensadora.

Con los constantes cambios a las normas relativas a la protección ambiental, cada vez es más necesario que el refrigerante se reemplace por uno más amigable con el entorno y más eficiente en la transferencia de calor; no obstante, al momento del cambio se desconoce tanto el tipo de lubricante como el del refrigerante que se encuentra en el sistema. Para identificar este último, se miden las presiones y temperaturas del equipo.

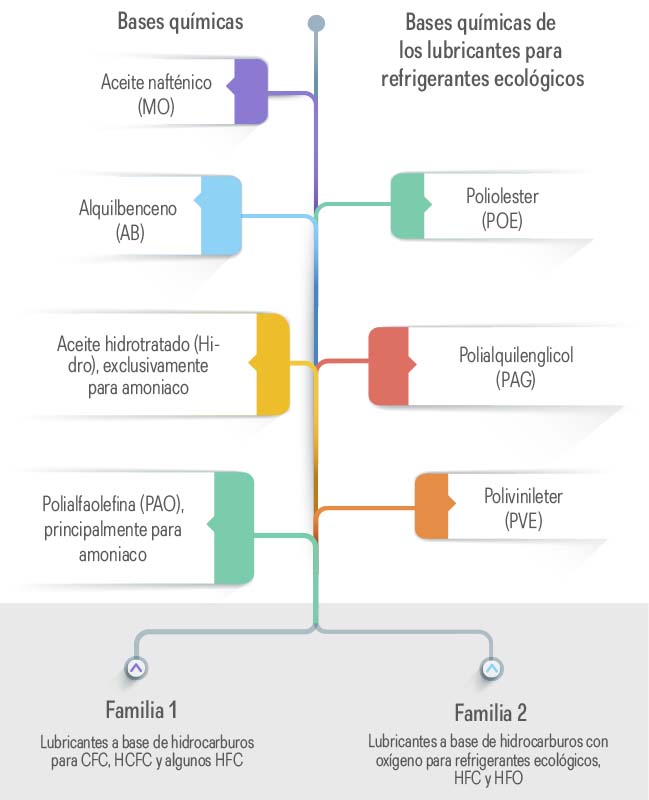

Figura 1. Familias de lubricantes

Los resultados se comparan con las tablas de refrigerantes como R-134a, R-32, R-22, R-410A, R-404, R-449A.

Familias de lubricantes

Los lubricantes usados en el sector HVACR suelen estar formulados para funcionar con refrigerantes halogenados y fluorados conocidos como clorofluorocarbonos (CFC), hidroclorofluorocarbonos (HCFC), hidrofluorocarbonos (HFC) e hidrofluorolefinas (HFO) (Figura 1). Se busca que el lubricante sea miscible con estos refrigerantes en estado líquido, para que en caso de irse al evaporador retorne al compresor sin problema, es decir, se requiere que el compresor siempre cuente con lubricante, por lo menos en un 40 por ciento. Los lubricantes deben tener baja temperatura de congelación y ser estables dentro del sistema.

Familia 1. Lubricantes a base de hidrocarburos para CFC, HCFC y algunos HFC

Estos lubricantes están compuestos molecularmente sólo de carbón e hidrógeno. Sus propiedades varían por la proporción que contienen de carbón e hidrógeno y su forma en el espacio (lineales, ramificados, etcétera.) Por su naturaleza repelen el agua fácilmente.

Son conocidos como lubricantes de origen mineral sintético porque pasan por un proceso de refinación y, en el caso del lubricante hidrotratado, se añade un paso de hidrogenación. Las bases químicas de los lubricantes son las siguientes

- Aceite nafténico

- Alquilbenceno

- Aceite hidrotratado

- Polialfaolefina

El índice de refracción ayuda a identificar el lubricante

Familia 2. Lubricantes a base de hidrocarburos con oxígeno para refrigerantes ecológicos, HFC y HFO

Estos lubricantes están compuestos molecularmente por hidrocarburos de carbón, hidrógeno y oxígeno. La adición de oxígeno a la molécula del aceite le da la solubilidad deseada al combinarse con los HFC y HFO para que regrese al sistema; otra característica del oxígeno es que contiene una carga eléctrica negativa que se adhiere a los metales, que tienen una carga positiva, lo que crea una capa protectora que evita la corrosión y mantiene una mejor lubricación para evitar el desgaste. El poliolester (POE) tiene una característica especial, posee enlaces libres y por eso absorbe la humedad fácilmente, al crear puentes de hidrógeno con la humedad del ambiente.

Bases químicas de los lubricantes para refrigerantes ecológicos:

- Poliolester

- Polialquilenglicol

- Polivinileter

Los problemas en los compresores de cualquier tipo (scroll, reciprocante, Inverter, semihermético) se presentan por tres razones principales: falta de lubricante, variación de la energía eléctrica y por golpes de líquido. El suministro de energía eléctrica es una variable que no podemos controlar, ya que no depende directamente del usuario, lo que se puede hacer es colocar protecciones eléctricas para que no se dañe el compresor. En el caso del lubricante, se deben seguir las recomendaciones del fabricante para evitar daños.

Cuatro métodos de identificación

El principal reto es identificar el tipo de lubricante que tiene el compresor, lo que es algo complicado, pues todos son iguales a la vista y al tacto, a pesar de que su composición pueda ser completamente diferente.

Para identificar con precisión con qué lubricante trabaja cada sistema, lo más correcto sería enviar una muestra a un laboratorio especializado que efectuará diversas pruebas; sin embargo, ese proceso requiere tiempo de espera que, generalmente, no se puede permitir en un servicio en campo, ya que el usuario necesita que su sistema opere inmediatamente. Con base en la experiencia, Acemire encontró algunas características propias de cada lubricante por medio de análisis en el laboratorio, y las llevó al trabajo en campo (Figura 2).

Es recomendable conocer los métodos de la American Society for Testing and Materials (ASTM) para llevar a cabo las pruebas de laboratorio. Sin embargo, para el servicio in situ se presentan los siguientes consejos para identificar los tipos de lubricantes por medio de algunos principios físicos y químicos sencillos. Para este procedimiento se requiere un refractómetro, metanol, fichas metálicas y una balanza portátil.

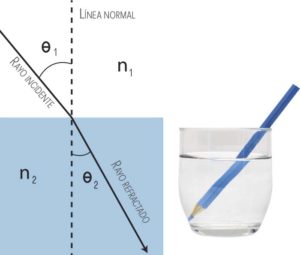

Figura 3. Principio de refracción

1. Índice de refracción

El proceso para determinarlo se basa en la norma ASTM D1218. La refracción es muy sensible a la composición de la molécula del aceite, todos los hidrocarburos desvían la luz casi en la misma proporción. Sin embargo, los lubricantes que contienen oxígeno la desvían mucho más. Por ello, con el índice de refracción podemos inmediatamente identificar el lubricante (Figura 3).

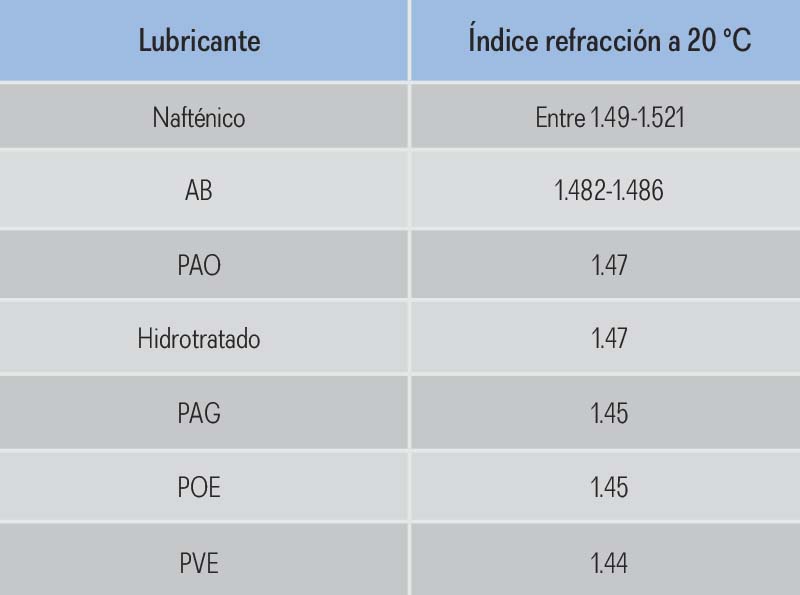

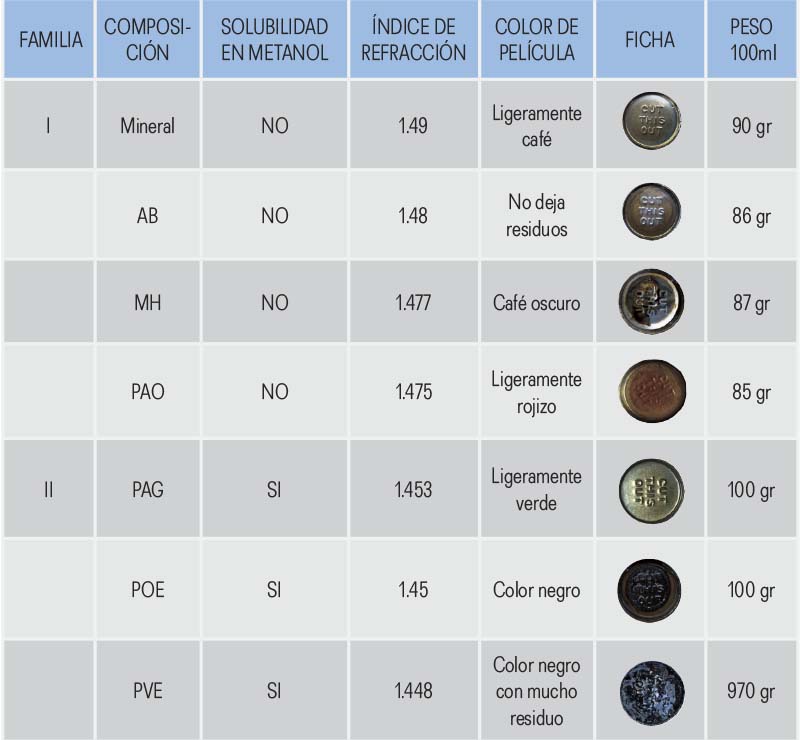

El refractómetro que se necesita es especial para aceites, ya que existen para otros productos, como el vino o el agua. El resultado del índice de refracción se compara con la Tabla 1 para saber qué tipo de lubricante es.

Tabla 1. Valores de refracción de los lubricantes

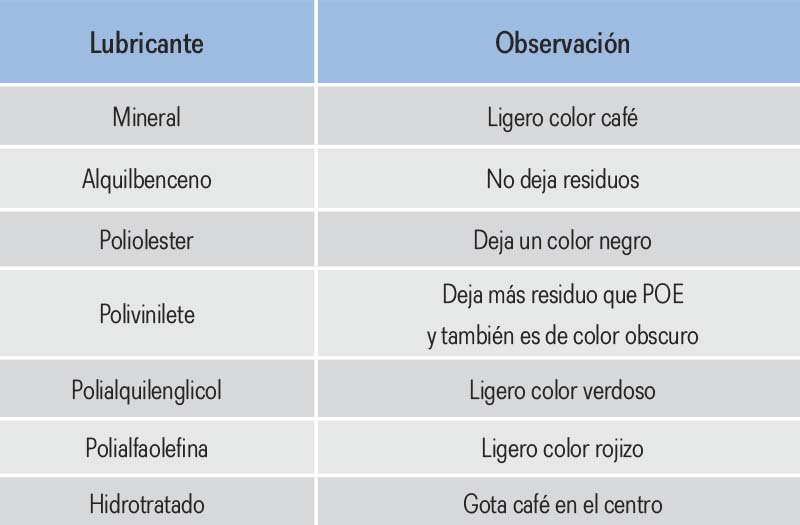

2. Película de lubricante (residuos de carbón)

El segundo método toma como referencia la norma ASTM D92, que es la prueba de inflamación y de ignición. Es posible realizarla en campo de una manera sencilla, pero con mucho cuidado (es importante no confundir con el contenido de carbón de la molécula).

Esta prueba se refiere a cuánto y qué color de residuo de carbón deja un lubricante cuando se expone a temperaturas mayores a 300 °C (Tabla 2). Se observa el color de la película que queda en la superficie de las fichas metálicas para determinar el lubricante con base en su color. En la Tabla 4, se muestran los residuos de las distintas bases de los lubricantes que se describen a continuación:

-

Refractómetro para lubricantes

Nafténico: cuando se calienta se evapora y las partes más pesadas son destruidas por el efecto del calor, por lo que deja pocos residuos. Este carbón es suave y no tiene efecto dañino, incluso actúa como si fuera grafito, lubricando las superficies de metal.

- Alquilbenceno: este lubricante sintético, al ser calentado, se evapora totalmente y sus fracciones pesadas se desintegran por efecto térmico, por lo tanto, no dejan nada de residuos de carbón en las superficies metálicas. Por eso, los compresores que usan alquilbenceno están limpios y sin residuos de carbón.

- Aceite hidrotratado: sus moléculas son muy largas, ramificadas y de peso molecular alto. No se evapora fácilmente, por lo que cuando se le aplica calor sólo se evapora una parte y el resto se transforma en un carbón con aspecto de barniz. Deja muchos residuos de carbón de alta dureza. Se usa en sistemas de amoniaco, principalmente.

- Polialfaolefina: compuesto por moléculas ramificadas totalmente sintéticas. Es muy estable a altas y bajas temperaturas, y se usa en sistemas de amoniaco. No se evapora fácilmente, por eso, cuando se le aplica calor, se transforma en residuos de carbón que deja en la superficie una película de color rojizo.

- Polialquilenglicol: contiene moléculas ramificadas y fue totalmente desarrollado para el uso de refrigeración, con propiedades específicas para los cambios de baja hasta alta temperatura. Cuando se somete a alta temperatura y se evapora en la superficie metálica deja la superficie de un color verde.

- Polivinileter: se compone de moléculas sintéticas que están cerradas en sus enlaces, razón por la cual no absorbe agua del ambiente (humedad). Esta característica logra que los enlaces seas más difíciles de romper y, por lo tanto, deja más residuos de carbón obscuro que los casos anteriores.

- Poliolester: está constituido por moléculas ramificadas totalmente sintéticas, pero que en su composición tiene enlaces abiertos que le permiten absorber más agua del ambiente. Debido a esta característica se evaporara fácilmente y deja una ligera capa de carbón obscuro.

Tabla 2. Película de lubricante

3. Solubilidad con metanol

La solubilidad de un soluto en un solvente, para formar un disolvente miscible, se puede lograr siempre y cuando los dos sean polares o no polares. Esto quiere decir que, si se mezcla un soluto no polar con un solvente polar, no va a resultar miscible, tiene que ser la mezcla de un soluto polar con un solvente polar y viceversa, para que exista miscibilidad.

Esta prueba se rige por el principio de polaridad existente en los líquidos, que también está presente en los gases.

El metanol es un hidrocarburo con un alcohol, su fórmula es CH3OH. Está compuesto de un átomo de carbono, tres de hidrógeno y un radical del grupo de los alcoholes que contiene oxígeno. Este último elemento en su molécula repele a los lubricantes derivados sólo de los hidrocarburos y atrae eléctricamente a los lubricantes que contienen oxígeno. Por eso, el metanol no se mezcla con los lubricantes de la Familia 1 (HC), pero sí con los de la Familia 2 (HC+O). Para efectuar esta prueba, se ponen partes iguales de metanol y de lubricante, si éste se mezcla, aunque sea parcialmente, pertenece a la Familia 2. Mientras más oxigeno tenga la molécula del lubricante, más soluble será con el metanol.

Así, el poliolester (POE) será más soluble en este orden POE 32 > POE 46> POE 68, debido a que los poliolester delgados contienen más oxigeno que los POE de alta viscosidad por contener más carbono e hidrógeno en su composición molecular.

El polialquilenglicol contienen gran cantidad de oxígeno en su molécula, por lo que es más soluble con el metanol que el poliolester.

Entonces, la solubilidad con el metanol queda: PAG > POE

Con esto podemos deducir que está entre POE, PVE o PAG (por su afinidad polar).

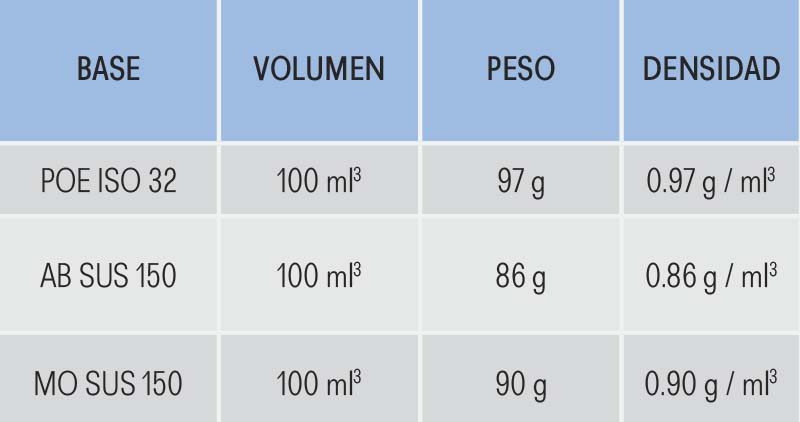

4. Densidad

Esta prueba está basada en la norma ASTM D1298. La densidad se refiere a la relación de masa entre el volumen, es decir, a gramos por centímetros cubicos (g/m3). Por ejemplo, el fierro pesa 7.8 g/m3, el plomo pesa 11.3 g/m3 y el agua 1 g/m3.

La densidad es una propiedad intensiva ya que no sufre alteraciones, ni depende de la cantidad de la sustancia, por lo que se puede realizar esta prueba con un poco del producto en el lugar de trabajo y, posteriormente, buscar el dato obtenido en las hojas de seguridad de cada base de lubricantes.

Con esta información se observan las diferencias entre los lubricantes debido a su composición de carbono-hidrógeno-oxígeno y a la distribución de su forma en el espacio. De acuerdo con su composición química, se sabe que tienen diferentes pesos moleculares, por eso la densidad de cada base de lubricantes es distinta (Tabla 3).

Tabla 3. Densidad de los lubricantes

Es recomendable realizar las cuatro pruebas que se describen, ya que una sola no es suficiente.

Como se ha mostrado, el lubricante es de suma importancia en el compresor, ya que es el corazón del sistema de refrigeración; sin embargo, muchas veces no se le presta suficiente atención, generalmente, porque tanto en un equipo nuevo como en un cambio de compresor el lubricante ya está incluido.

Esta información es primordial para el trabajo de los técnicos. En este contexto, Acemire los apoya con asesoría técnica y análisis de muestras de lubricantes de manera gratuita. En el laboratorio se realizan alrededor de 23 pruebas, la mayoría determinadas por medio de las normas ASTM.

Tabla 4. Conclusiones de las pruebas

El presente artículo constituye un acercamiento al proceso para identificar un lubricante por medio de sus propiedades físicas y químicas. Como vemos, los lubricantes tienen características diferentes entre sí, por eso, algunos son miscibles con ciertos gases y otros no. Definitivamente, es primordial conocer y saber identificar estas características en los lubricantes, a la par de entender como a un todo a los equipos HVACR; en el ciclo de la refrigeración no es independiente una sección de otra, pues todos los componentes del equipo trabajan de manera conjunta, por lo que una falla en alguna parte del sistema repercute en su funcionamiento general.

Es importante saber que en los lubricantes hay menos diversidad en comparación con los gases refrigerantes, pero cada vez se invierte más en innovación y desarrollo para mejorar el rendimiento de los nuevos gases refrigerantes con los lubricantes.

——

Enrique Villavicencio

Responsable de Desarrollo de Tecnologías y Mercados en Acemire de México. Cuenta con más de 40 años de experiencia en lubricantes minerales y sintéticos.

Roberto Gómez

Responsable de Asesoría técnica y capacitación en lubricantes para HVACR. Cuenta con 11 años de experiencia en mantenimientos de equipos industriales de HVACR.