Esta tecnología, a pesar de compartir muchas características con los sistemas convencionales, cuenta con beneficios que al momento de elegir equipos se deben tomar en cuenta. Su instalación también es uno de los aspectos más importantes para obtener resultados óptimos

Por Juan Roberto Ramos

La tecnología inverter, entre otras cosas, permite ahorrar desde un 50 hasta un 80 por ciento en el pago por energía eléctrica; además, el gas con el cual trabajan (R-410A) es ecológico, ya que causa un mínimo daño a la capa de ozono. Aunque esta tecnología aporta varios beneficios, la mayoría de los instaladores desconocen cómo se coloca un equipo inverter y se ven en la necesidad de actualizar sus conocimientos para estar al tanto de los pasos y herramientas para su funcionamiento. En este artículo se abordan los puntos más importantes para lograr una instalación profesional.

Tecnología inverter

Esta tecnología se desarrolló en la Segunda Guerra Mundial para utilizarla en armas, fábricas y aparatos que necesitaban variar la velocidad de sus motores. En los equipos de aire acondicionado se ha utilizado desde hace más de 30 años. En México, su uso data de hace 10 años, aproximadamente. Anteriormente se les conocía como sistemas CVR y VRF (Caudal Variable de Refrigerante y Refrigerante de Flujo Variable, respectivamente).

Este tipo de tecnología se caracteriza por adaptar la velocidad del compresor a las necesidades del lugar que se requiera climatizar, y proporciona mayor o menor cantidad de gas refrigerante. Esta variación de velocidad se logra porque la corriente que utilizan estos compresores es directa (Vcd), con un embobinado que emplea tres fases de 180 Vcd y una frecuencia de 2 a 16 khz. Con ello se posibilita que el compresor trabaje hasta un 30 por ciento más y llegue con mayor rapidez a la temperatura deseada.

Por otro lado, también puede disminuir rápidamente hasta un 15 por ciento su potencia; todo ello en sincronización con el motor de la evaporadora, lo que permite consumir únicamente la energía eléctrica necesaria. Esto posibilita lograr más estabilidad ambiental en el área por enfriar, al mantener un mínimo de diferencia de temperatura (de +0º -1°).

Lo anterior elimina los picos de corriente que producen los compresores de corriente alterna (Vca) en el arranque. Los compresores VRF logran arranques suaves con máximo rendimiento y menor consumo de energía eléctrica.

Diferencias entre AA convencional y el inverter

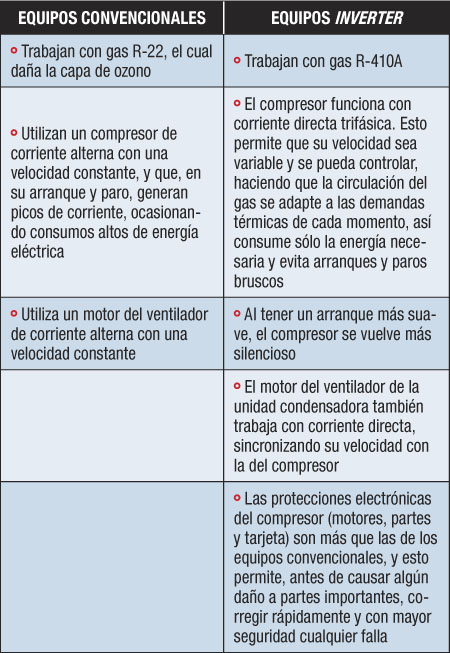

Ambos tipos de minisplit sirven para lo mismo. La finalidad del aire acondicionado es crear un ambiente totalmente confortable para el usuario, donde no sienta frío, humedad ni calor. Su diferencia radica en la tecnología que ocupan.

Físicamente, ambos son casi idénticos: cuentan con una unidad condensadora interconectada con tuberías y cables a una unidad evaporadora, y los dos sistemas se controlan con procesadores electrónicos a control remoto.

Beneficios de un equipo inverter

|

Los equipos inverter necesitan de un sistema electrónico de alta tecnología, se compone de cuatro etapas fundamentales:

1. Rectificadora: trabaja por medio de tiristores y diodos (la corriente alterna es convertida en corriente directa)

2. Supresora de ruidos: funciona por medio de un transformador tiroidal, capacitor, fusibles y resistencias

3. Supresión de armónicos y estabilizador de la corriente directa: elimina pulsaciones, utilizando capacitores y una bobina de choque (reactor)

4. Conversión a corriente trifásica: con frecuencia variable para alimentar con potencia el suministro de energía eléctrica por las terminales al compresor

Gas refrigerante R-410A y aceite polioléster

A pesar de que al R-410A se le considera como un gas ecológico porque no daña la capa de ozono, por contener flúor: contribuye al efecto invernadero. Además, este refrigerante es una mezcla azeotrópica de 50 por ciento de gas R-125 y 50 por ciento de R-32, cada uno con diferente punto de ebullición, y con moléculas más pequeñas que el R-22, por lo tanto aumenta las probabilidades de alguna fuga.

En relación al R-22, necesita de un 5 a un 30 por ciento menos de refrigerante para lograr los mismos resultados de enfriamiento y las presiones de trabajo son hasta un 60 por ciento mayores.

El refrigerante R-410A no se debe de usar con aceites minerales, pues ya no se mezcla de manera uniforme y, por tanto, no es compatible y se corre el riesgo de recalentarse y dañar al compresor.

El aceite adecuado para compresores con tecnología inverter es el polioléster (poe); sin embargo, este aceite es altamente higroscópico, lo cual hace que pueda absorber de manera rápida la humedad del medioambiente y contaminarse, por lo que se recomienda exponerlo el menor tiempo posible al exterior y no debe mezclarse con ningún otro tipo de aceite.

Instalación básica de un equipo minisplit inverter

Antes de comenzar con la instalación del minisplit, hay que asegurarse de contar con todo el equipo necesario, el cual debe ser exclusivo para instalarse con gas R-410A

Herramientas

- Gas nitrógeno con manómetros y regulador de presiones

- Juego de manómetros para R-410A

- Adaptador de manguera a válvula de condensadora en línea de baja presión

- Válvula de paso de bomba de vacío a manguera de servicio del manifold

- Vacuómetro (de preferencia digital)

- Bomba de vacío mínimo de 6 CFM de doble etapa

- Volt- amperímetro digital

- Báscula digital

Para la instalación del equipo:

- Taladro y brocas para concreto

- Cincel

- Juego de llaves para mecánico

- Juego de expansores y avellanador

- Juego de doblatubos para cobre

- Equipo para soldar con plata

- Martillo

- Juego de herramientas para electricista

- Juego de llaves Allen

- Materiales para fijación y selladores

- Gas refrigerante R-410A

- Nivel de mano

Proceso de instalación

Etapa uno: Proyecto y planificación de la instalación

- Calcular la capacidad del equipo necesario para acondicionar el área requerida

- Conocer la ubicación de la unidad evaporadora y condensadora

- Saber la cantidad de materiales necesarios para interconectar las unidades

- Conocer si la instalación eléctrica soportará la carga de consumo del equipo

- Ubicar los drenajes de condensación del equipo

- Tomar en cuenta los tiempos de trabajo

- Revisar que las unidades no estén golpeadas o dañadas

- Conocer el kit de fábrica para la instalación

Etapa dos: Colocación de la unidad interior y exterior

Unidad evaporadora (interior): Se coloca la placa metálica sujetadora del evaporador en el lugar proyectado (para ello se utiliza el nivel de mano). La placa debe quedar nivelada, y después se perfora el muro para que los tubos y cables de interconexión lleguen hacia el lugar (exterior) donde está el condensador

Unidad condensadora (exterior): Se coloca la unidad condensadora en el lugar proyectado. Cuando son instaladas en muros exteriores, se recomienda sujetarlas con tornillos y tuercas en bases metálicas, y elaborar una plancha de concreto con un espesor aproximado de 8 cm para anclar la unidad con taquetes expansivos. Es recomendable que se agreguen gomas de neopreno para evitar amortiguaciones por la vibración del equipo o que las partes metálicas se oxiden prematuramente

Etapa tres: Tubería de gas

Las tuberías son muy importantes en la conducción del gas refrigerante y se deberá tener mucho cuidado en su manejo al instalarlas.

En equipos minisplit hasta 3 toneladas son de tipo flexible. Actualmente vienen en aluminio, con dos tramos pequeños de cobre en sus extremos (12 cm aproximadamente) para que puedan ser acoplados con conexiones o con soldadura de plata, cuando se necesitan distancias mayores.

Si se requiere soldar, se les deberá enrollar un trapo con agua para evitar que la soldadura se dañe y se vuelva irreparable.

El aluminio es más difícil de avellanar o de soldar, así que se debe evitar cortarlo para acoplar. Además, se debe utilizar un doblatubos de resorte para no afectar su diámetro porque una reducción, por tubería chupada, puede hacer que disminuya el flujo de gas, se fuerce el compresor y se dañe.

Instalación

- Realizar la colocación de las tuberías de gas y forrarlas con tubo de aislamiento elastómero de manera individual; generalmente se aíslan juntas (en los sistemas inverter no es recomendable)

- En la conexión de las tuercas cónicas con tubos de la evaporadora y las válvulas de la condensadora deberá colocarse cinta teflón (dos vueltas en la segunda cuerda de la rosca; nada en los acoplamientos de tubos) para evitar posibles fugas. Las principales fugas se encuentran casi siempre en la conexión de tuercas aflojadas, debido a los movimientos naturales de expansión y contracción molecular de los metales, y a la fricción vibratoria del paso del gas a alta presión

- La carga de gas en minisplit inverter R-410A viene calculada de fábrica según la capacidad del equipo. En sistemas de 12 mil Btu son aproximadamente 950 gramos para una distancia de 5 metros entre la unidad evaporadora y la condensadora

- Por la composición del R-410A, su carga al sistema tiene que ser en fase líquida

- Cuando el R-410A se fuga de un sistema, el gas tiene que evacuarse por completo con una recuperadora de gas, ya reparada, se tiene que hacer una carga total

Etapa cuatro: Interconexión eléctrica de la evaporadora y condensadora

- El cable de interconexión deberá ser sin empalmes o empates, para evitar falsos contactos o cortocircuitos que pongan en riesgo las tarjetas electrónicas

- Es muy importante que ambas unidades se conecten a la tierra física, haciendo un buen contacto en la parte metálica. Esto con el fin de brindar seguridad al equipo por algún desperfecto, y proteger de alguna descarga eléctrica a las personas

- Cada minisplit deberá ser conectado con cable del calibre adecuado, según la capacidad del equipo

- El control del flujo del suministro eléctrico deberá contar con pastillas termomagnéticas individuales por equipo, y con la capacidad que demande el consumo en amperes

- Instalar y conectar a tierra física al equipo es necesario para la seguridad y protección del sistema, los usuarios y el personal de mantenimiento

Etapa cinco: Prueba de fuga o prueba de hermeticidad

- La revisión se hará con un detector de fugas o con agua jabonosa.

- Se conectan los manómetros, el vacuómetro (en la posición de micrones), y la bomba de vacío

- Se pone en funcionamiento la bomba de vacío, llegando a 1 mil 500 micrones, y cerramos la válvula del manómetro de baja presión. Si en ese momento el manómetro empieza a perder vacío, existe una fuga

- Revisar las conexiones de las unidades, soldaduras, manguera y válvulas de los manómetros

- En caso de perder vacío, reapretar las tuercas y las conexiones de mangueras; volver a hacer vacío hasta 1 mil 500 micrones, y verificar si ya no se pierde vacío

- En caso de volver a perder vacío, aplicar una carga de nitrógeno

Importante:

- Hasta 250 psi para fugas grandes durante 10 minutos por lo menos

- Hasta 600 psi para fugas pequeñas durante 24 horas, para micro fugas

Etapa seis: Triple vacío al sistema

Hacer vacío a nuestro sistema de refrigeración evitará muchas fallas a futuro en los equipos. Los principales síntomas de un mal vacío, antes de dañarse el compresor, son: pérdida de eficiencia en el enfriamiento y paros frecuentes del compresor por protección térmica.

La humedad también juega un papel importante, pues su presencia en el sistema puede obstruir la válvula de expansión y evitar la circulación de gas, forzando al compresor, lo que propicia la creación de gases no condensables, haciendo que suba la temperatura del condensador, que se formen sólidos orgánicos dentro del sistema y se descomponga el gas refrigerante, lo cual daña bobinas del compresor para posteriormente quemarse.

Proceso de vacío

- Se conectan los manómetros, el vacuómetro (en la posición de micrones), y la bomba de vacío

Primer vacío: Se enciende la bomba hasta conseguir 1 mil 500 micrones, y se cierra la válvula del manómetro de baja presión (en caso de no haber fuga, continuar con el siguiente paso). Se rompe el vacío (al presurizar el sistema con nitrógeno hasta 6 libras), esperamos 20 minutos y soltamos el nitrógeno (se debe conservar 1 libra)

Segundo vacío: Se repiten los pasos del primer vacío

Tercer vacío: Se enciende la bomba, llegando a 250 micrones, y se cierra la válvula del manómetro de baja presión. Se rompe el vacío presurizando el sistema (al abrir las dos válvulas de gas R-410A de la condensadora)

Etapa siete: Arranque y prueba del equipo inverter

Cuando se tiene la certeza de que se ha realizado un trabajo profesional, la confianza y seguridad permitirán prever un mínimo de errores en la instalación. Pero antes de arrancar el funcionamiento del equipo inverter siempre hay que checar minuciosamente la instalación.

Recomendaciones

1. Limpiar el área de trabajo

2. Poner en orden todo el equipo y herramientas que se utilizaron durante el proceso

3. Revisar el drenaje de la unidad evaporadora

4. Examinar que las unidades estén bien sujetas en sus bases

5. Revisar que las turbinas y aspas giren libremente

6. Colocar el amperímetro en una de las fases de corriente

7. Mantener los manómetros conectados para medir la presión del gas

8. Verificar el funcionamiento del control remoto

9. Retirar la etiqueta individual de precaución en el tablero eléctrico

10. Iniciar el arranque del equipo de aire inverter

11. Medir la lectura del amperaje en la placa informativa del equipo (comparar la lectura con la del amperímetro)

12. Medir el enfriamiento de la salida de aire en la evaporadora después de 10 min. de operación del equipo (aproximadamente de -1°C a 3°C con temperatura ambiente de 25°C)

13. No debe haber ruidos anormales cuando el equipo esté en funcionamiento

Etapa ocho: El reporte técnico

Crear un reporte técnico de un sistema de aire acondicionado, así como de cualquier otro tipo de instalación, servirá para que el técnico tenga un historial y conozca las referencias de los posibles problemas que pudieran surgir en instalaciones futuras.

Datos que debe contener el reporte

- Nombre, dirección e información general del cliente

- Tipo de equipo que se instaló

- Lecturas en operación de cada línea de voltaje, amperaje y presión del gas

- Bajo qué condiciones se rige la garantía del trabajo del instalador

- Observaciones que se le hicieron al cliente, y que pudiesen tener consecuencias en el funcionamiento del equipo en un futuro

- Firma de conformidad del cliente

- Nombre y firma del técnico instalador

- Fecha de la instalación

Etapa nueve: Entrega de equipo al cliente

Después de terminar la instalación correcta del equipo, parte de un trabajo bien hecho consiste en dejar una buena imagen final en el cliente. De esta manera, además de que el cliente queda satisfecho con el servicio obtenido, existe una gran posibilidad de que éste contrate nuevamente al instalador o lo recomiende a otras personas.

Es muy importante observar y escuchar las recomendaciones, dar la mayor información posible sobre los cuidados y manejo que el cliente deberá tener con su equipo ya instalado, así como mencionar cada cuándo requiere de algún mantenimiento, y finalmente esclarecer todas las dudas que el cliente tenga sobre su equipo.