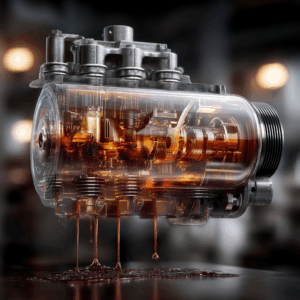

Decisiones técnicas que parecen menores —como la selección de un aceite, la compatibilidad química o un procedimiento heredado— pueden definir la vida útil de un compresor. Conoce los errores silenciosos más comunes en campo, sus consecuencias reales sobre la confiabilidad del sistema y las claves técnicas para anticipar fallas antes de que se vuelvan irreversibles.

En el universo HVAC&R, los grandes fallos rara vez nacen de un solo evento catastrófico. La mayoría se gesta en decisiones aparentemente menores, tomadas durante la selección de lubricantes, la ejecución de un retrofit o la rutina de mantenimiento. Un aceite incorrecto, una mezcla química incompatible o una práctica heredada de tecnologías obsoletas pueden iniciar un proceso lento, casi imperceptible, que termina por reducir de manera drástica la vida útil del compresor.

A diferencia de una fuga visible o un sobrecalentamiento abrupto, los errores relacionados con aceites operan bajo una lógica silenciosa. La degradación avanza sin alertas inmediatas, erosiona componentes críticos y deteriora el rendimiento energético. Cuando aparecen los primeros síntomas claros, el daño suele alcanzar un punto irreversible. Entender esta dinámica resulta clave para técnicos e ingenieros responsables del diseño, la instalación y el mantenimiento de sistemas modernos.

La tríada crítica: aceite, refrigerante y materiales

Todo sistema de refrigeración y aire acondicionado descansa sobre una relación compleja entre el lubricante, el fluido refrigerante y los materiales internos. Cada combinación responde a principios fisicoquímicos específicos, que condicionan la miscibilidad, la estabilidad térmica, la capacidad de lubricación y la protección contra la corrosión.

Históricamente, los aceites minerales dominaron la industria gracias a su compatibilidad con refrigerantes CFC y HCFC. Con la transición hacia HFC, HFO y mezclas de bajo potencial de calentamiento global, la industria adoptó lubricantes sintéticos como los POE (poliolésteres), PAG (polialquilenglicoles) y PVE (polivinil éteres). Esta evolución técnica trajo ventajas en términos de eficiencia y estabilidad, aunque también introdujo nuevas vulnerabilidades.

Los aceites POE, por ejemplo, exhiben alta afinidad con la humedad. Una concentración superior a 100 ppm de agua en estos lubricantes acelera procesos de hidrólisis, genera ácidos orgánicos y deteriora el barniz del motor.

En condiciones extremas, la acidez total (TAN) puede duplicarse en menos de mil horas de operación. Fabricantes líderes recomiendan mantener niveles de humedad por debajo de 50 ppm en sistemas críticos, sobre todo en aplicaciones de baja temperatura.

La miscibilidad entre aceite y refrigerante también influye en la transferencia térmica y en el retorno de lubricante. Mezclas inadecuadas reducen la viscosidad efectiva en zonas clave del compresor, lo que incrementa el desgaste en cojinetes, pistones y rotores.

Bajo este contexto, los materiales internos adquieren un papel determinante. Elastómeros, sellos, barnices y metales reaccionan de forma distinta ante cada combinación química. Ciertos HFO, por ejemplo, muestran afinidad limitada con elastómeros tradicionales, lo que provoca endurecimiento prematuro, microfisuras y fugas progresivas.

Errores frecuentes en retrofits: el terreno más fértil para el fallo oculto

La modernización de sistemas antiguos hacia refrigerantes de menor impacto ambiental representa uno de los escenarios con mayor riesgo técnico. Un retrofit mal ejecutado introduce contaminantes, genera incompatibilidades y compromete la lubricación desde el primer arranque.

Un error recurrente consiste en subestimar la limpieza del sistema. Residuos de aceite mineral, partículas metálicas y barnices oxidados permanecen adheridos a tuberías y serpentines. Cuando un lubricante sintético entra en contacto con estos contaminantes, arrastra impurezas y acelera la degradación química.

Auditorías técnicas realizadas en plantas industriales de refrigeración comercial revelan concentraciones de residuos superiores a 5 puntos porcentuales tras procesos de limpieza incompletos, un valor suficiente para alterar la viscosidad y la estabilidad térmica del nuevo aceite.

Otro desacierto habitual radica en mantener elastómeros y sellos originales. La compatibilidad química rara vez coincide entre generaciones de refrigerantes. Cambiar solo el fluido y el lubricante sin reemplazar juntas, mangueras y empaques incrementa la probabilidad de fugas en los primeros seis meses de operación.

La dosificación incorrecta del aceite también aparece como factor crítico. Técnicos con experiencia en sistemas tradicionales suelen replicar volúmenes históricos, sin considerar las propiedades fisicoquímicas del nuevo lubricante. Un exceso de aceite reduce la eficiencia volumétrica del compresor, mientras un déficit compromete la película lubricante.

En aplicaciones comerciales de mediana capacidad, un error de 10 puntos en la carga de aceite puede elevar la temperatura de descarga hasta 15 grados centígrados, con impacto directo sobre la vida útil del motor.

A estas prácticas se suma la omisión de filtros deshidratadores adecuados. Sistemas convertidos a POE requieren desecantes compatibles con lubricantes sintéticos. El uso de cartuchos convencionales, diseñados para aceites minerales, limita la capacidad de secado y favorece la acumulación de humedad.

Señales tempranas de degradación que suelen ignorarse

El deterioro del sistema rara vez se manifiesta de manera abrupta. La mayoría de los indicios aparecen de forma sutil, lo que exige atención constante y capacidad de interpretación técnica.

Cambios en la coloración del aceite constituyen una de las primeras alertas. Un lubricante limpio mantiene tonalidades claras o ligeramente ámbar. Oscurecimientos progresivos indican oxidación, contaminación metálica o presencia de subproductos ácidos.

Variaciones mínimas en la presión diferencial de aceite también merecen escrutinio. Una caída sostenida, aun dentro de rangos aparentemente aceptables, suele anticipar pérdida de viscosidad o degradación térmica.

Incrementos graduales en la temperatura de descarga representan otro síntoma crítico. Aunque valores puntuales dentro de límites operativos no generan alarmas inmediatas, una tendencia ascendente sostenida refleja fricción interna, lubricación deficiente o retorno irregular de aceite.

Presencia de espuma persistente en mirillas y cárteres sugiere contaminación por refrigerante o humedad. Este fenómeno altera la capacidad de lubricación y favorece la cavitación. La espuma estable durante más de 30 segundos tras el arranque debe activar protocolos de inspección inmediata.

Compatibilidad química: un reto creciente en la era de los A2L y HFO

La adopción de refrigerantes A2L y HFO intensifica la complejidad técnica. Estos fluidos ofrecen bajo potencial de calentamiento global, aunque exigen tolerancias más estrictas en lubricación y selección de materiales. La solubilidad variable, la menor estabilidad térmica en condiciones extremas y la interacción con metales demandan un enfoque más analítico.

Ensayos de laboratorio demuestran que ciertos HFO generan subproductos ácidos en presencia de humedad superior a 75 ppm. Estos compuestos atacan barnices eléctricos y favorecen la formación de lodos. Para contrarrestar este efecto, fabricantes de lubricantes incorporan paquetes avanzados de aditivos, que neutralizan ácidos y estabilizan la viscosidad. Sin embargo, estos aditivos pierden eficacia cuando el sistema opera con contaminación residual elevada.

La interacción con cobre merece especial atención. Algunos HFO muestran mayor tendencia a la formación de sales de cobre, que precipitan en válvulas de expansión y capilares. Esta deposición progresiva provoca restricciones parciales, caídas de presión y reducción de capacidad frigorífica.

Formación técnica: la variable humana en la ecuación del fallo

Ninguna estrategia tecnológica sustituye la capacitación del personal de campo. La transición hacia refrigerantes de bajo GWP exige actualización constante, comprensión de nuevas propiedades fisicoquímicas y dominio de procedimientos específicos.

Cuidar la vida del compresor exige una mirada integral que trascienda la instalación inicial. Seleccionar el aceite correcto, asegurar compatibilidad química, ejecutar retrofits con rigor técnico y monitorear señales tempranas constituye una estrategia de preservación del capital instalado.

Bajo esta perspectiva, el error silencioso deja de ser un riesgo inevitable y se transforma en un desafío controlable. La industria HVAC&R enfrenta una etapa de transición tecnológica sin precedentes. En este escenario, la precisión técnica, la actualización permanente y la disciplina operativa definen la frontera entre sistemas confiables y equipos condenados a una obsolescencia prematura.