Los equipos tipo paquete de volumen de aire y refrigerante variables (Inverter) han sido desarrollados para ofrecer a la industria una solución que combine eficiencia energética y cuidado ambiental. Su diseño e ingeniería, además, brindan grandes beneficios en términos de confort y sostenibilidad.

Francisco Chavolla / Imágenes y fotografías: cortesía de Daikin

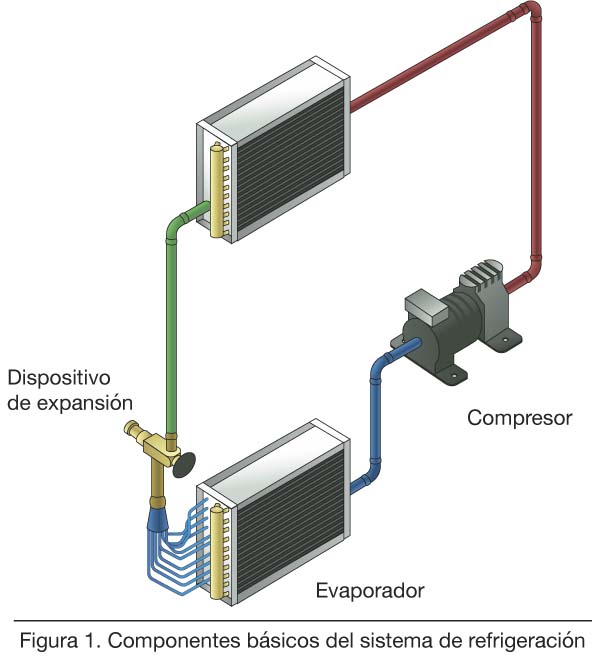

Utilizadas para el acondicionamiento de aire, las unidades paquete son muy populares en Estados Unidos y Canadá. En Latinoamérica, México es el país que cuenta con el mercado más grande para esta clase de equipos, debido a que son una solución económica y relativamente fácil de instalar, en comparación con otros sistemas. Éstas se caracterizan por alojar los cuatro componentes básicos para la operación del sistema de refrigeración en un mismo gabinete (unidades tipo paquete):

Utilizadas para el acondicionamiento de aire, las unidades paquete son muy populares en Estados Unidos y Canadá. En Latinoamérica, México es el país que cuenta con el mercado más grande para esta clase de equipos, debido a que son una solución económica y relativamente fácil de instalar, en comparación con otros sistemas. Éstas se caracterizan por alojar los cuatro componentes básicos para la operación del sistema de refrigeración en un mismo gabinete (unidades tipo paquete):

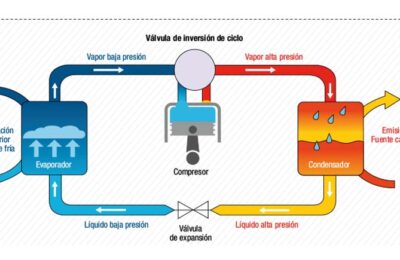

- Compresor. Es utilizado para llevar el refrigerante en estado gaseoso de baja presión y temperatura a alta presión y temperatura, preparándolo para que libere el calor contenido.

- Condensador. Como su nombre lo dice, condensa el refrigerante que pasa a través de él, al tiempo que libera el calor absorbido al medio (aire o agua).

- Dispositivo de expansión. Se encarga de cambiar la condición de alta presión a baja presión del refrigerante que sale del condensador y entra al evaporador. Este cambio de presión provoca que el refrigerante baje su temperatura y presión y esté en condiciones óptimas para la absorción de calor que, a su vez, hace que el líquido refrigerante comience su cambio de estado a gas.

- Evaporador. Intercambiador de calor que nos ayuda a absorber el calor a través de la condición del refrigerante que sale del dispositivo de expansión. Esta absorción es la que ayuda a mantener los espacios acondicionados a la temperatura deseada.

Dos modalidades

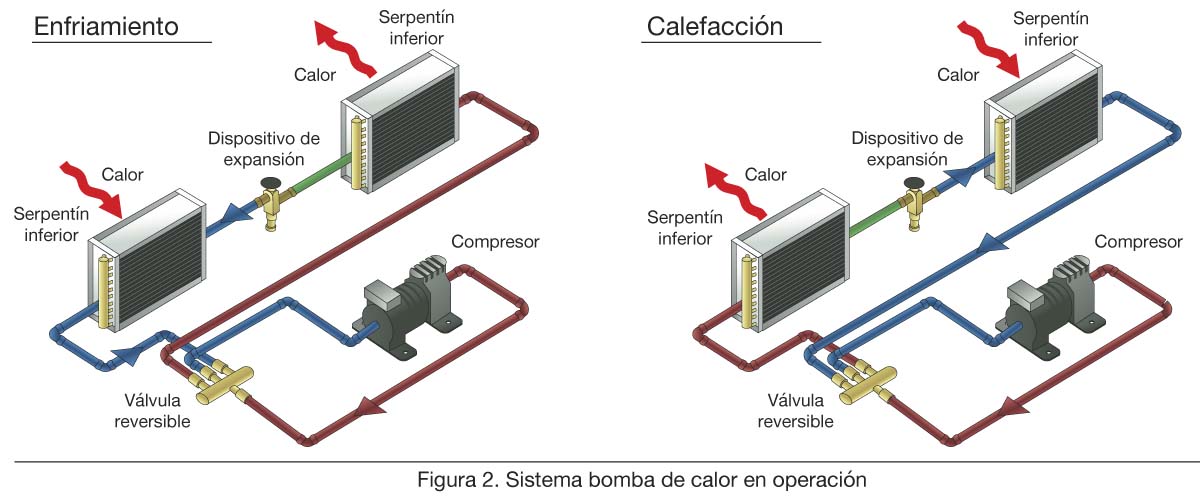

Las unidades paquete pueden ser del tipo “sólo frío”, las cuales enfrían el aire que pasa a través de su evaporador, o bien, tipo bomba de calor, que durante el verano bajan la temperatura del aire; mientras que en invierno, lo calientan. Esto lo logran utilizando el mismo ciclo de refrigeración para lograr ambos efectos. Para que un equipo paquete sea bomba de calor debe incluir un componente adicional llamado válvula reversible. Ésta desvía el sentido de flujo del refrigerante que sale del compresor para lograr la función bomba de calor.

En verano, cuando se requiere bajar la temperatura del aire en el espacio a acondicionar, el refrigerante que sale de la descarga del compresor viaja al condensador; por el contrario, en invierno, cuando es necesario aumentar la temperatura, el refrigerante que sale de la descarga del compresor viaja directo al evaporador. Este cambio de sentido se logra a través de la válvula reversible.

En verano, cuando se requiere bajar la temperatura del aire en el espacio a acondicionar, el refrigerante que sale de la descarga del compresor viaja al condensador; por el contrario, en invierno, cuando es necesario aumentar la temperatura, el refrigerante que sale de la descarga del compresor viaja directo al evaporador. Este cambio de sentido se logra a través de la válvula reversible.

También se fabrican equipos paquete enfriados por aire con calefacción a gas (natural o LP), debido a que la capacidad de una bomba de calor es limitada y existen proyectos que requieren mayor capacidad de calefacción que de enfriamiento. Esto normalmente sucede en lugares donde la temperatura ambiente es muy baja (bajo cero ºC).

A los equipos del tipo “sólo frío” se les pueden instalar de forma opcional resistencias eléctricas de varias capacidades, dependiendo de los requerimientos; sin embargo, éstas consumen mucha energía eléctrica para calentar el aire, por lo que cada día se utilizan menos.

Diferentes aplicaciones

Los sistemas tipo paquete pueden funcionar con condensador enfriado por aire o por agua. Los primeros son diseñados para la intemperie; suelen instalarse en las azoteas de las construcciones o áreas perimetrales cercanas a la construcción, en donde puedan estar bien ventilados, no estorben y exista la facilidad de conectarlos con su espacio a acondicionar por medio de conductos.

Los equipos paquete enfriados por agua son fabricados para interiores en pequeñas capacidades térmicas de 1 a 5 Toneladas de Refrigeración (T.R.). Por lo general, se colocan arriba de los plafones para acondicionar una sola zona, y para exteriores en capacidades más grandes 6 a 25 T.R., los cuales se instalan en ubicaciones similares a los enfriados por aire. En ambos tipos de sistemas con condensador enfriado por agua será necesario emplear tuberías interconectadas con una torre de enfriamiento, para suministrar agua a los condensadores de cada unidad paquete.

Estos equipos acondicionan el aire que pasa a través de su evaporador; la cantidad de aire está relacionada con su capacidad térmica. Este aire de inyección se lleva al espacio a acondicionar a través de conductos, y en combinación con el aire contenido en la zona, se deben lograr las condiciones de temperatura y humedad deseadas en el área que se requiere acondicionar.

Asimismo, por medio de otro conducto se toma aire del espacio acondicionado y se regresa a la unidad paquete; este es el aire de retorno, del cual se aprovechan sus condiciones cercanas a las condiciones deseadas en la zona, para pasarlo nuevamente por el evaporador (recircularlo), y con esto, evitar que la unidad tenga un consumo de energía excesivo. A este aire de retorno, en muchas ocasiones, se le adiciona cierta cantidad de aire exterior (ambiente) que puede ser hasta el 25 por ciento del flujo de aire total de inyección del paquete: dicho aire exterior, se utiliza con fines de ventilación para el espacio acondicionado.

La mezcla del aire de retorno y el de ventilación, se hace pasar por filtros, los cuales captan partículas de polvo y otros pequeños objetos que están contenidos en el flujo de aire. Los filtros tienen la finalidad de evitar que cualquier partícula llegue al evaporador para mantener a este último funcionando a su máxima eficiencia.

El encendido y apagado de los compresores de la unidad paquete se logra con ayuda de un sensor de temperatura (termostato o controlador), el cual se instala en la zona acondicionada. Este sensor se conecta a la electrónica del equipo.

Las capacidades de los sistemas tipo paquete van desde 1 hasta 150 T.R. En cuanto a sus aplicaciones, éstas pueden ser:

- Unizona. Se utilizan para acondicionar un sólo espacio. La capacidad térmica del equipo y el volumen de aire de inyección que manejan son suficientes para abatir la carga térmica pico de esa zona.

- Unizona-múltiples equipos. La capacidad térmica y volumen de aire de una unidad paquete no son suficientes para abatir la carga térmica de la habitación, por lo que dos o más equipos paquete se utilizan para acondicionar un mismo espacio. Esta aplicación también se emplea como aseguramiento de la zona; en caso de que uno de los equipos falle, los otros pueden mantener la habitación con una temperatura cercana a la deseada. Los conductos de inyección y retorno de estos dos o más equipos paquete llegan a una misma zona. Esta aplicación también es útil para el manejo de cargas parciales en áreas muy grandes, ya que en lugares en donde hay muchas unidades paquete para acondicionar (por ejemplo, supermercados), dependiendo de la hora del día y la cantidad de personas, se pueden definir estrategias para que sólo algunos equipos enciendan y mantengan las condiciones de confort. De tal forma que sólo cuando se presenten las condiciones de carga térmica máxima de la zona, se enciendan todos los equipos paquete para lograr el confort.

- Multizona. Este tipo de aplicación acondiciona dos o más habitaciones, y en cada una de ellas se pueden definir diferentes temperaturas.

a) Flujo de aire variable: el conducto de inyección del sistema está conectado a otros equipos llamados cajas de volumen de aire variable (VAV). Éstas alimentan dos o más zonas y están formadas por un conducto y una compuerta que restringen o permiten el paso de aire al espacio, proveniente del equipo paquete. Asimismo, las compuertas están conectadas a un actuador, el cual es accionado por un sensor de temperatura instalado en la zona que alimenta la caja VAV.

Por su parte, el motor eléctrico del ventilador de inyección está conectado a un variador de frecuencia que hace que su velocidad cambie dependiendo de la presión interna del conducto de inyección, el cual, a su vez, varia de acuerdo con la posición de apertura o cierre de las cajas VAV. Luego, cuando en una habitación acondicionada se alcanza la temperatura deseada, el sensor la detecta y manda la compuerta a cierre, restringiendo el paso de aire hacia la zona; debido a esto, la presión dentro del conducto aumenta y es detectada por los sensores de presión en el conducto de inyección; en consecuencia, el flujo de aire proporcionado por el ventilador del equipo paquete debe disminuir. Por el contrario, si los sensores de temperatura de las áreas alimentadas detectan diferencias de temperatura con respecto a los niveles deseados en cada zona, las compuertas de las cajas VAV abren para permitir un mayor flujo de aire. Esto provoca que la presión dentro del conducto baje y sea detectada por el sensor de presión instalado en el conducto conectado al variador de frecuencia del motor de inyección; este último hace que la velocidad del ventilador aumente para lograr las condiciones solicitadas en cada espacio. Cuando todas las cajas VAV están completamente abiertas, la velocidad del ventilador del equipo y el flujo de aire deben ser los máximos posibles para ese paquete.

b) By pass de aire: el conducto de inyección del equipo paquete está conectado a dos o más cajas VAV, las cuales alimentan dos o más zonas. Además, los conductos de inyección y retorno están interconectados y el paso de aire entre ellos es controlado por una compuerta movida (abre o cierra) por un actuador, accionado a su vez por un sensor de presión que se encuentra en el conducto de inyección. Cuando la presión interna aumenta, debido a que una de las cajas VAV está parcialmente abierta o cerrada, la presión en el conducto de inyección también aumenta, lo cual es detectado por el sensor de presión; por último, éste acciona la compuerta del by pass, el aire de inyección regresa al retorno y el circuito de refrigeración del equipo paquete reacciona apagando el compresor cuando se requiere.

Una solución innovadora

Una solución innovadora

Recientemente, Daikin desarrolló la primera unidad paquete tipo bomba de calor enfriada por aire: REBEL™. Este modelo cuenta con un compresor Inverter, válvulas de expansión electrónicas y capacidades que van de 3 a 28 toneladas de refrigeración. Descrita por la compañía japonesa como “tecnológicamente superior”, el sistema ofrece los siguientes beneficios:

Volumen de refrigerante variable. Esta tecnología le permite lograr importantes ahorros de energía eléctrica, debido a la temperatura exterior, incidencia del sol sobre los muros y a que dentro de la o las zonas acondicionadas (habitaciones) suceden grandes variaciones de la carga térmica. Los compresores Inverter ajustan su capacidad de acuerdo con la demanda térmica de cada espacio; en consecuencia, su demanda de potencia eléctrica también será variable. Cabe destacar que esta clase de compresores ofrecen mucho menos desgaste que los de velocidad constante (ENC/APG), debido a los pocos arranques y paros (ciclos de operación) que registran en un día de operación. Normalmente, los compresores Inverter se encienden de forma suave y van acelerando conforme se requiera, dependiendo de la temperatura deseada, y van desacelerando cuando el usuario requiere menos demanda o la temperatura ha alcanzado su punto de ajuste.

Volumen de aire variable. Dependiendo de las variaciones de carga térmica en la o las habitaciones, este paquete también modificará la cantidad de aire que inyecta a la o las zonas (motor ECM de 3 a 15 T.R. e Inverter de 16-28 T.R.). Con ello, se lograrán variaciones mínimas de temperatura con respecto a la temperatura deseada.

Calidad de aire interior superior. El sistema posee un rack de filtros de 2 pulgadas (prefiltros), el cual viene de fábrica con filtros MERV 8. El equipo, además, está equipado con otro rack de filtros de 4 pulgadas, gracias al cual es posible instalar cartuchos de filtración especializados (MERV 15), a fin de proveer una buena Calidad del Aire Interior (CAI) en el espacio acondicionado.

Varias opciones de control

Varias opciones de control

El REBEL™, además, ofrece la posibilidad de controlarse a través de:

1 Temperatura de descarga del aire

- Mediante este control, el enfriamiento y la calefacción (los compresores), así como el economizador, modulan para mantener la temperatura de descarga del aire muy cercana a la temperatura deseada.

- Cuando se activa la deshumidificación, la velocidad del compresor modula para mantener la temperatura del aire después del serpentín a la mínima deseada.

- Si la demanda de enfriamiento es grande, un compresor constante funciona; mientras que el Inverter de velocidad variable modula para mantener la temperatura del aire después del serpentín muy cercana a la deseada.

- Este tipo de control se utiliza cuando el equipo está conectado a las cajas VAV.

2 Temperatura de zona

- Mediante este control, el enfriamiento y la calefacción (los compresores), así como el economizador, modulan para mantener la temperatura del espacio muy cercana a la temperatura deseada. La medición y el control de esta última se realiza a través de un sensor de zona.

- Cuando se activa la deshumidificación, la velocidad del compresor Inverter modula para mantener la temperatura del aire en la zona lo más cercana a la temperatura deseada.

- Si la demanda de enfriamiento es muy grande, un compresor de velocidad constante funciona; a su vez, el compresor Inverter de velocidad variable modula para mantener la temperatura de la zona lo más cercana a la deseada.

- Es necesario un sensor de temperatura en la zona.

3 Volumen de aire variable para una zona

- Mediante este control, el enfriamiento y la calefacción (los compresores), así como el economizador, modulan para mantener la temperatura de descarga del aire muy cercana a la temperatura deseada.

- La temperatura de descarga del equipo y la velocidad del ventilador de inyección son definidas por el controlador; éstas no son ajustables por el usuario.

- Simultáneamente, el ventilador de inyección de volumen variable modula para mantener la temperatura del espacio muy cercana a la temperatura deseada en enfriamiento y calefacción.

- Es necesario un sensor de temperatura en el área.

- NO se conecta a cajas de volumen de aire variables.

Francisco Chavolla

Ingeniero Electromecánico egresado del Instituto Tecnológico de Tlalnepantla y maestro en Administración de Negocios por la Universidad de las Américas, campus Ciudad de México. Cuenta con más de 18 años de experiencia en ventas de sistemas de aire acondicionado y dos como capacitador. Actualmente, es director del Centro de Entrenamiento DAIKIN para Latinoamérica.