Gracias a sus beneficios ambientales y eficiencia energética superior, estos sistemas de refrigeración a base de bióxido de carbono son una de las tendencias a seguir en aplicaciones Comerciales y semiindustriales de una manera efectiva

Adrián García / Imágenes y esquemas: cortesía del autor

El bióxido de carbono o CO2 es un refrigerante natural cuyas propiedades termodinámicas incrementan la eficiencia de los sistemas HVAC. Algunas de las principales características de esta sustancia son:

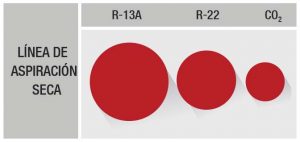

Capacidad de enfriamiento altamente volumétrica

- Un pequeño volumen de refrigerante tiene una alta capacidad

- Capacidad volumétrica de enfriamiento de 5 a 7 veces mayores al R-22

- Dimensiones de tubería más pequeñas

- Tamaños de compresor más pequeños

Refrigerante de presión alta

- +30 °C u 86 °F ~ 71 bar

- El efecto de la caída de presión en tuberías es muy bajo

Diámetros de las líneas de aspiración

Gas de alta densidad

- Los intercambiadores son muy eficientes

- Baja diferencia de temperatura entre el bióxido de carbono y el aire

Como se observa en la imagen 1, los diámetros de las líneas de aspiración necesarias varían en las mismas condiciones/capacidades de refrigeración, según el refrigerante utilizado. Por ejemplo, el R-134a, con una baja capacidad volumétrica de enfriamiento, necesita tuberías más grandes, mientras que el CO2 logra los mismos efectos con tuberías muy pequeñas.

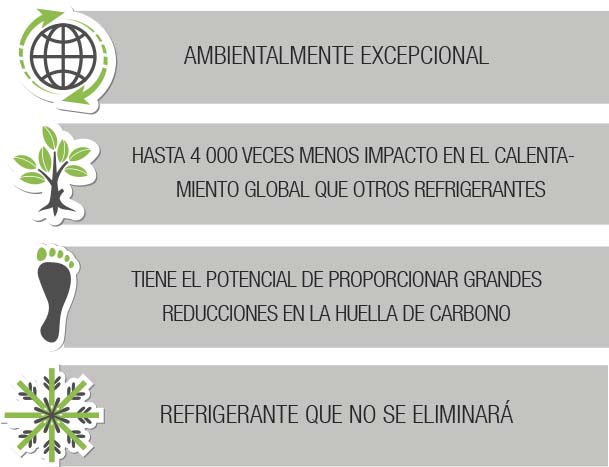

Un problema común de los grandes sistemas distribuidos, como los remotos de supermercado, suele ser la fuga de refrigerante, la cual comúnmente representa el 20 por ciento de carga de refrigerante por año. Cuando se emplean hidrofluorocarbonos (HFC), este problema conlleva un gran impacto climático, además de que también genera altos costos. Por ello, remplazar los HFC con CO2 es una opción que elimina la huella ambiental causada por la fuga del refrigerante y reduce ampliamente el costo.

Impacto ambiental

Si se compara con otros refrigerantes (tabla 1), el CO2 es un gas que ofrece múltiples beneficios en cuanto a Potencial de Calentamiento Global (GWP, por sus siglas en inglés) y Potencial de Agotamiento de Ozono (ODP). Asimismo, no es tóxico ni inflamable; por lo tanto, los riesgos son menores.

Tabla 1

Un sistema de refrigeración que funcione a base de bióxido de carbono tendrá una alta capacidad de enfriamiento utilizando compresores más pequeños (capacidad), menos refrigerante y tamaños de líneas reducidos, pero también proporcionará una alta densidad, incremento de la eficiencia de la bobina y un menor TD (Evaporadores).

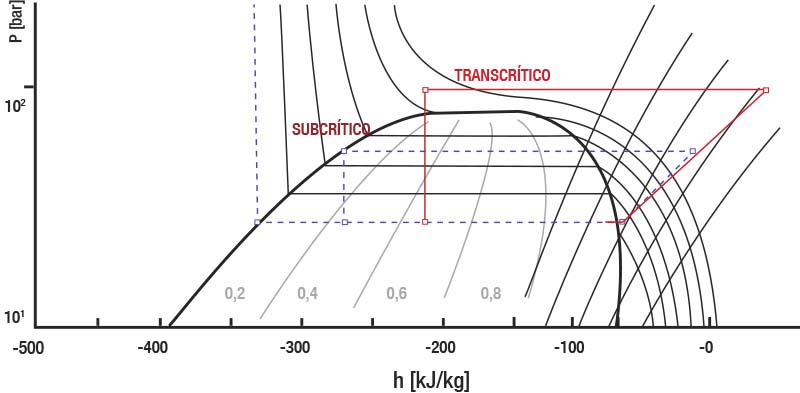

Transcrítico y subcrítico

El CO2 no se puede condensar a temperaturas más altas que la temperatura crítica (31 °C). A temperaturas por debajo de los 31 °C, el sistema trabaja de modo subcrítico. Comúnmente, un sistema de cascada es el que se ocupa para enfriar el CO2, a fin de mantener la presión baja.

A la pregunta de si es sólo un sistema estándar, la respuesta se puede encontrar en las siguientes peculiaridades:

- Sistema múltiple

- Presiones del diseño de hasta 140 Bar

- Presiones de trabajo mayores a 120 Bar

- Presiones comunes de aspiración:

- LT: 14 Bar

- MT: 28 Bar

- Punto crítico (+31 °C / 73.6 Bar)

- Punto triple (-56.6 oC / 5.2 Bar)

- También 1 bar = 1 ºC

- Resultado final:

- Materiales de calificación superior

- Proceso de inicio más deliberado

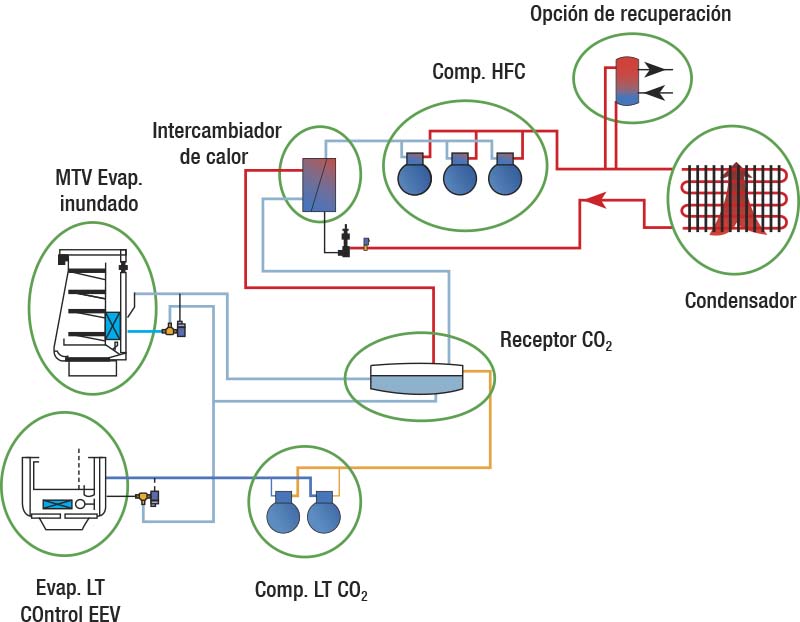

Sistemas subcríticos

Existen miles de instalaciones de sistemas subcríticos en todo el mundo. En algunas partes, el refrigerante que se emplea es un HFC, pero también hay lugares donde el amoniaco es la sustancia base.

Opciones de diseño

Definición

- La aplicación de CO2 es por debajo del punto crítico

- El intercambiador de calor se usa para los casos de alimentación de CO2

- Un refrigerante secundario se utiliza para el lado alto

Variaciones

- Cascada; dos refrigerantes

- CO2 bombeado (evaporador inundado)

- DX bajo y CO2 de Tem Mem bombeado

Los aspectos positivos de instalar un sistema subcrítico es que tanto las presiones como las relaciones de presión son menores. Además, permite el uso de componentes HFC estándar y tubería de cobre en el lado alto. Asimismo, proporciona más “acondicionamiento amigable” y una carga HFC reducida en el sistema.

Sin embargo, en comparación con los sistemas transcríticos, su diseño es más complejo, demanda más componentes y tubería, necesita un intercambiador de calor y proporciona menor eficiencia en las bombas. No obstante, los ahorros de energía promedio son mayores al sistema con HFC. En el sistema de cascada DX, por ejemplo, los ahorros son de entre un 5 a un 11 por ciento; en tanto que los ahorros por bombeo y otros aspectos son van de un 3 a un 11 por ciento.

Puntos de control del sistema subcrítico

La selección y aplicación para los compresores de CO2 deben contemplar la capacidad, temperatura de evaporación y de condensación; para los compresores de amoniaco, se requiere capacidad en baja temperatura más consumo de los compresores, más otros sistemas en media temperatura, así como temperatura de evaporación y condensación.

Cabe recordar que es necesario seleccionar las válvulas y componentes de línea de acuerdo con la presión de cada punto; se recomienda válvula de expansión electrónica del lado de alta (amoniaco). Las válvulas de seguridad siempre deben estar montadas siguiendo las normas aprobadas y la legislación vigentes.

Respecto a las recomendaciones de velocidad del refrigerante según su estado, se deben respetar en su totalidad y vigilar las caídas de presión, así como el condensador (intercambiador de calor). Además, es necesario asegurar que la capacidad cumpla con las peores condiciones posibles durante el funcionamiento.

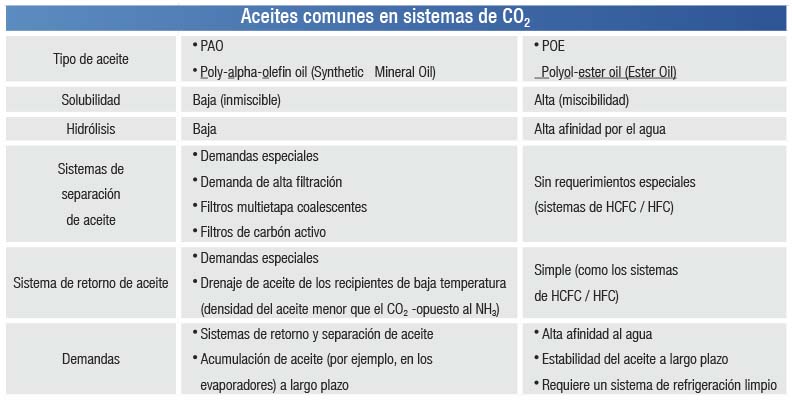

Instalación

Algunas de las consideraciones especiales a tomar en cuenta durante una instalación son el tendido de tubería, el separador y las trampas de aceite (recomendado), el acumulador de succión y los cables de potencia.

Para el tendido de tubería se deben contemplar las siguientes variables:

Velocidad del refrigerante

- Líneas horizontales: por lo menos 4 m/s

- Caída de 0.5 %

- Líneas verticales: de 8 a 12 m/s

- Trampas cada 4 metros en líneas verticales

- Doble elevador

Puesta en marcha / arranque

Es necesario seguir las buenas prácticas:

- Triple vacío llegando a los niveles que recomiende el fabricante (250, 500, 1000 micrones)

- Revisar las protecciones, que se encuentren conectadas y bien calibradas

- Cargar el aceite recomendado por el fabricante

- Conectar el drive y el compresor siguiendo los diagramas del fabricante

- Realizar la programación del drive de acuerdo con la aplicación

- Asegurar el sentido de giro correcto del compresor

Sistemas transcríticos

Actualmente, hay más de 15 mil 000 instalaciones a nivel internacional, ya sea en almacenes, supermercados o tiendas de conveniencia.

Opciones de diseño

Definición

- CO2 por arriba y debajo del punto crítico

- Solamente CO2, no segundo refrigerante

Variaciones

- Grupo de aspiración único

- Compresor tipo Booster para las aplicaciones LT & MT

- Sistema tipo Booster con compresores paralelos y eyectores

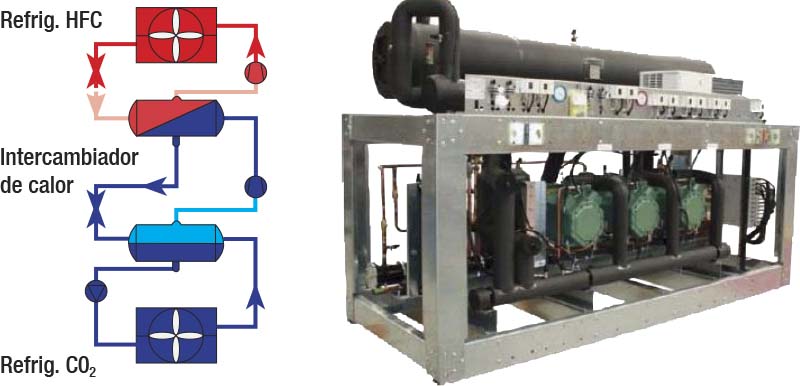

La circulación del refrigerante se realiza con ayuda de una bomba, de modo que no existe un compresor en el lado del CO2; el bióxido de carbono puro (salmuera) se enfría con otro refrigerante, mientras que el bióxido de carbono líquido se bombea como un fluido secundario (salmuera). Así, el refrigerante regresa como un líquido y mezcla de gas al tanque (recipiente), el cual tiene la función de almacenarlo y separarlo del líquido. Las ventajas de este diseño son la simplicidad y confiabilidad, además del hecho de que no utilice aceite y necesite menos requisitos en el fluido de bióxido de carbono.

Sistema subcrítico de CO2

Principales características del CO2

Solubilidad en el agua

El bióxido de carbono penetra a través de los microporos, al contrario de otros refrigerantes como R-134a, que por su tamaño no puede penetrar en el filtro. Si también hay partículas de agua, éstas penetrarán en el tamiz y desplazarán al CO2, debido a la diferencia de polaridad entre el agua y el gas. Para esta sustancia los filtros de tamiz molecular son muy eficientes.

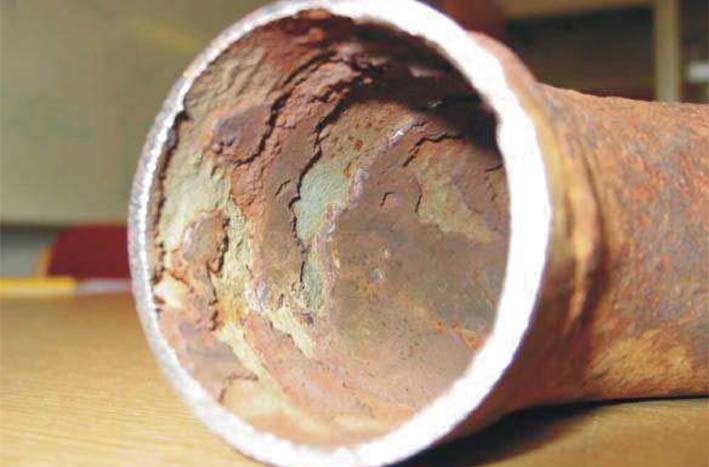

Si hay agua en los sistemas de C02, se crea una reacción que da lugar a ácido carbónico, lo cual causa alta corrosión en la tubería de acero. Por tanto, la concentración dependerá de la cantidad de agua. Sin embargo, la corrosión no tiene lugar en sistemas bien mantenidos.

Tubería con corrosión

Amoniaco y CO2

Si el CO2 entra en contacto con el amoniaco, se forma inmediatamente una sustancia llamada carbonato de amonio, el cual es una sustancia corrosiva que, si se calienta a una temperatura mayor a 60 ºC, se disolverá.

A diferencia del amoniaco, el bióxido de carbono es compatible con casi todos los metales comunes. Asimismo, este refrigerante tiene compatibilidad con metales y polímeros; de modo que se puede utilizar con cobre, bronce y latón. La compatibilidad con polímeros es mucho menos compleja, debido a que es un gas inerte y muy estable. Esto significa que las reacciones químicas con los polímeros no son críticas.

Las propiedades físico-químicas del CO2 proporcionan permeabilidad, hinchamiento y generación de cavidades, fenómenos asociados a la solubilidad y difusividad de esta sustancia.

Mantenimiento y servicio

Mantenimiento y servicio

Cuando se instala un sistema que funciona con bióxido de carbono es imperativo realizar un mantenimiento preventivo programado. Éste contempla la limpieza de circuitos de agua helada y el condensador; revisiones del funcionamiento de las resistencias (si aplica), horarios de deshielo, ciclos del sistema y calidad del fluido refrigerado; verificación del sistema de refrigeración (temperaturas, presiones y consumo de amperaje correctos), acidez en el aceite, revisión de torque en terminales eléctricas y reajuste de protecciones. Es importante destacar que el sistema nunca se debe abrir si no es necesario.

Tubería con carbonato de amonio

Cambio o retrofit

En estos casos es preciso identificar el tipo de intercambiador. En caso de falla, ubicar la causa raíz y corregirla. El aceite también se debe revisar y cambiar, de ser necesario. Los filtros son elementos que se deben cambiar. Finalmente, hay que verificar el buen funcionamiento de los contactos, termomagnéticos, protecciones y cables. Al igual que con el aceite será preciso reemplazarlos, si es necesario.

En conclusión, el uso de CO2 permite utilizar menores cantidades de refrigerante, diseñar sistemas más pequeños con la misma capacidad frigorífica, pero con una eficiencia y un impacto ambiental mucho menor que los actuales sistemas con refrigerantes halogenados. También es una buena opción en sistemas donde se requiere reducción de carga de amoníaco. El tipo de sistema a seleccionar dependerá del tamaño del rack, la capacidad frigorífica requerida y de las condiciones ambientales.

—–

Adrián García

Ingeniero Mecánico Administrador con Especialidad en termodinámica aplicada por la Facultad de Ingeniería Mecánica y Eléctrica de la UANL. Expositor y certificador de técnicos en refrigeración. Actualmente, se desempeña como senior technical support engineer en Danfoss. Cuenta con experiencia en compresores de refrigeración y aire acondicionado, y se especializa en aplicaciones de CO2 para Latinoamericana e intercambiadores de calor de placas soldadas y microcanal.