Para entender los desafíos que enfrenta la industria del frío en el presente, es fundamental que conozcas su historia y cómo han evolucionado los refrigerantes y sus aplicaciones a lo largo del tiempo

Gildardo Yañez

En la historia de la refrigeración y el aire acondicionado (RAC), varias han sido las estrategias propuestas para regular el consumo y operación de los refrigerantes y sus emisiones contaminantes. Como se sabe, con el Protocolo de Montreal se designó la eliminación gradual de las sustancias agotadoras de la capa de ozono (SAO). En este caso, los clorofluorocarbonos (CFC), sustancias con alto potencial de agotamiento de la capa de ozono (PAO), primero, y los hidroclorofluorocarbonos (HCFC), con un PAO más bajo, después.

Los refrigerantes han ido evolucionando para pasar de los que eran clasificados como SAO a los de bajo potencial de calentamiento global, pero con un rumbo hacia el desarrollo y uso de alternativas cuyo PAO sea de cero para que cumplan con los objetivos de cuidado ambiental y con una eficiencia energética superior.

La presencia de gases HFC en la atmósfera empezó a extenderse debido a que son la opción de refrigerantes alternativos para sustituir a los clasificados como sustancias agotadoras de la capa de ozono (CFC, HCFC). Por tanto, si no se toman medidas regulatorias, se proyecta que para 2050 los HFC serán responsables de provocar el 19 por ciento del efecto invernadero del planeta. Lo anterior en virtud de que el aire acondicionado:

- Tiene la demanda de energía con más crecimiento en los usos finales.

- La demanda global de energía para el suministro de frío se triplicará hacia el 2050.

- Se prevé que, cada segundo, serán vendidos 10 equipos de AA en los próximos 30 años.

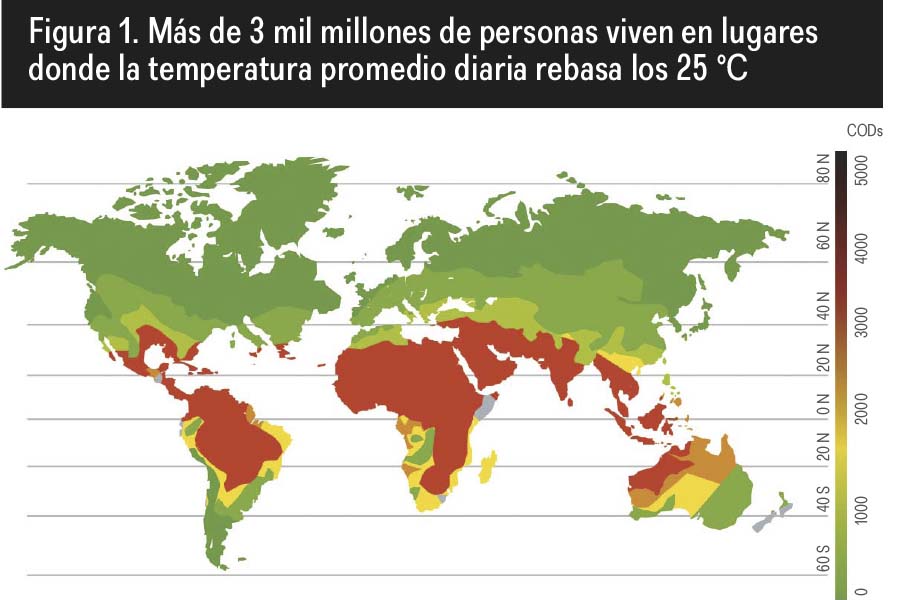

- Cerca de 3 mil millones de personas viven en lugares donde la temperatura promedio diaria es de más de 25 °C [Figura 1].

Por lo tanto:

- El rendimiento actual de los aires acondicionados debe mejorar en más del 50 por ciento para el 2030. De esta forma, se podría reducir hasta la mitad de las emisiones de CO2 vinculadas al enfriamiento de espacios.

Otra de las acciones para reducir las SAO es la Enmienda de Kigali al Protocolo de Montreal, que entró en vigor a nivel global el 1 de enero de 2019. Tras la ratificación de al menos 20 países, los gobiernos se comprometieron a contribuir y evitar el incremento de medio grado centígrado en la temperatura global del planeta para el 2100, por lo que es preciso controlar y reducir el consumo y producción de HFC.

La aprobación en México fue el 25 de septiembre de 2018 y su decreto promulgatorio se publicó en el Diario Oficial de la Federación (DOF) el 30 de noviembre de ese mismo año. Al ser un país signatario del Protocolo de Montreal, el gobierno mexicano adquirió varias obligaciones:

En el 2024 se establecerá una línea base de consumo de refrigerantes HFC, es decir, se tendrá un consumo máximo de refrigerantes.

Para el 2029 se iniciará un proceso de reducción en el uso de los HFC de alto potencial de calentamiento global.

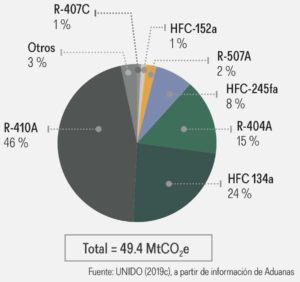

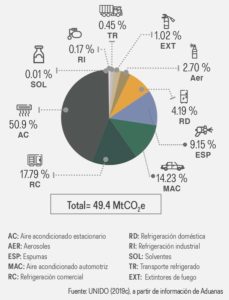

Se deberán utilizar refrigerantes naturales y refrigerantes HFC con potencial de calentamiento global menor a 150 en los sistemas de refrigeración, para lograr un recorte del 80 al 85 por ciento en el uso de HFC (Figuras 2 y 3).

Este último punto se debe a que los HFC, como el R-134a, R-410A, R-404A, y los HCFC, como el R-22, representan cerca del 90 por ciento del consumo global de HFC y HCFC.

En la Figura 4, se muestran los valores promedio del potencial de calentamiento global de los refrigerantes HFC utilizados actualmente. El PCG indica la cantidad de calor atrapado por 1 tonelada de gas en relación con la cantidad de calor atrapado por 1 tonelada de CO2 durante un período de tiempo de 100 años. El CO2 fue elegido por el Panel Intergubernamental del Cambio Climático (IPCC) como el gas de referencia y su PCG se define como 1. La mayoría de los HCFC y HFC tienen un PCG con valores más altos. Por ejemplo, el HFC-134a tiene un PCG de 1,430. Esto significa que la emisión de 1 kilogramo de HFC-134a a la atmósfera creará la misma contribución al calentamiento global que la emisión de 1 mil 430 kilogramos de CO2 equivalente.

Sistema de refrigeración de CO2 en cascada con refrigerante sintético, instalado en un supermercado de Culiacán, Sinaloa

A modo de ejemplo, se determinará el PCG del refrigerante zeotrópico HFC-404A de la serie 400 (mezcla) del Estándar 34 de ASHRAE. De acuerdo con la Hoja Informativa número 3 de la Enmienda de Kigali, emitida por ONU Medio Ambiente, está clasificado como un refrigerante de muy alto PGC, motivo por el cual es uno de los candidatos para reducir su uso, consumo e importación.

El HFC-404A se compone de:

52 % HFC-143a + 44 % HFC-125 + 4 % HFC-134a

PCG de cada refrigerante:

HFC-143a: 4,470

HFC-125: 3,500

HFC-134a: 1,430

Sumando los porcentajes de composición de cada refrigerante se obtiene el siguiente total:

HFC-143a (52 % * 4,470) + HFC-125 (44 % * 3,500) + HFC-134a (4 % * 1,430) = PCG total 3,922

En 2020 seremos testigos de cómo los refrigerantes naturales que tienen bajo PCG serán cada vez más aplicados en el sector comercial, al igual que los sintéticos de bajo PCG. De modo que se emplearán en la refrigeración industrial combinando ambas tecnologías. Un ejemplo son los sistemas de dióxido de carbono (CO2) en cascada con equipos de refrigerante sintético. Éstos utilizan un refrigerante sintético para condensar y el CO2 para mantenerlo en estado subcrítico. Esta configuración en cascada es instalada con frecuencia en México y alrededor del mundo para construir centros de distribución (CEDI) de baja temperatura.

Una característica que tiene la siguiente generación de refrigerantes es que conforme se va reduciendo el potencial de calentamiento global, los refrigerantes se vuelven inflamables. Aunque esta característica podría ser superada por los fabricantes en el futuro cercano.

Ahora determinaremos el PCG del refrigerante zeotrópico HFC/HFO-449A de la serie 400 (mezcla) del Estándar 34 de ASHRAE.

El HFC/HFO-449A se compone de:

24.35 % R-32 + 24.7 % R-125 + 25.3 % HFO-1234yf + 25.7 % R-134a

PCG de cada refrigerante:

R-32: 675

R-125: 3,500

R-1234yf: 4

R-134a: 1,430

Sumando los porcentajes de composición de cada refrigerante, se obtiene el siguiente total:

HFC -32 (24.35 % * 675) + HFC-125 (24.7 % * 3,500) + HFC-134a (25.7 % * 1,430) + HFO-1234yf (25.3 % * 4) = PCG total 1,397

Un ejemplo de la sustitución de HFC por sustancias más amigables con el medioambiente es el R-134a, que está siendo reemplazado por refrigerantes inflamables en los siguientes segmentos:

- En refrigeración comercial autocontenida por el R-290 (propano)

- Carga máxima de 150 gramos

- Ejemplos: máquinas para hacer hielo, equipos para conservar helados, refrigeradores para enfriar botellas

- En refrigeración doméstica por el R-600 (butano) y el R-600a (isobutano)

- Carga máxima de 57 gramos

- Este cambio se traduce en un incremento del 16 por ciento en la eficiencia energética de los equipos

- En aire acondicionado automotriz por el R-1234yf (hidrofluorolefina)

Los estándares nacionales actuales establecen una carga máxima de 150 gramos; sin embargo, el estándar internacional, actualizado en 2019, establece el límite en 500 gramos. Esto significa que cuando los estándares nacionales sean actualizados con el nuevo gramaje, se podrán producir equipos más grandes de tipo autocontenido. Estas son las áreas de oportunidad que México tiene para continuar situándose a nivel Latinoamérica como uno de los líderes en la implementación de estos refrigerantes.

La eficiencia energética

El 71 por ciento de las emisiones de gases de efecto invernadero del sector RAC están asociadas al consumo de energía eléctrica, por lo que es indispensable incorporar la eficiencia energética para tener resultados integrales.

De acuerdo con la Agencia Internacional de Energía (AIE), “la refrigeración es el uso final de más rápido crecimiento en los edificios, ya que su demanda de energía se triplicó entre 1990 y 2018 cerca de 2 mil terawatts hora (TWh) de electricidad”. La AIE añade que suele ser común que la gente adquiera sistemas de aire acondicionado nuevos que son dos o tres veces menos eficientes. Ante esta problemática, señala que “se deben establecer estándares para mejorar el rendimiento en más del 50 por ciento para 2030. Esto ayudará a reducir el uso de energía y las emisiones del enfriamiento y limitará las adiciones de capacidad requeridas para satisfacer la demanda pico de electricidad”.

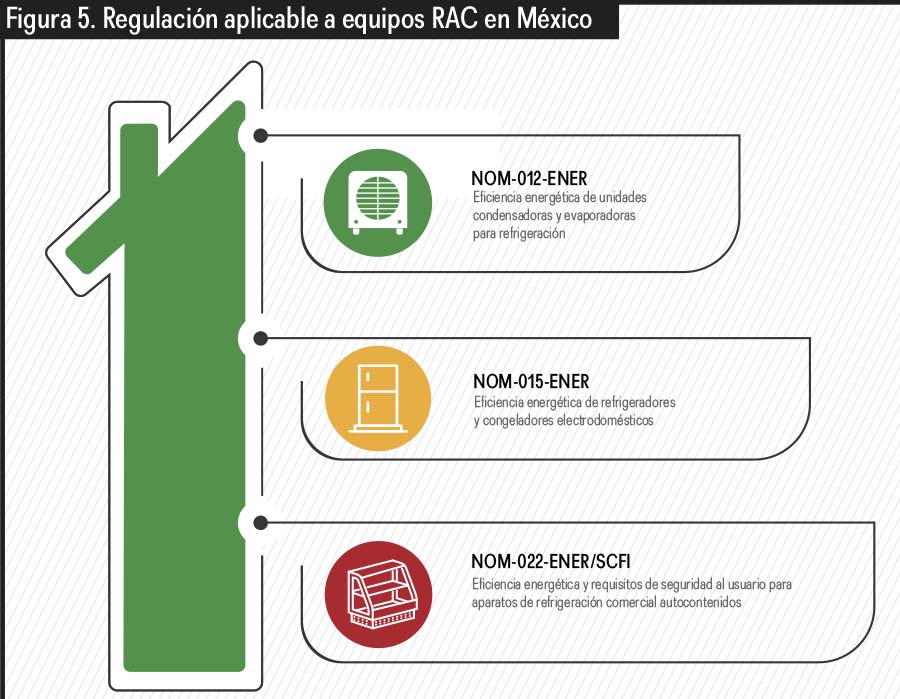

México ya cuenta con una regulación sólida aplicable para equipos de refrigeración basada en las NOM y NMX (Figura 5).

México ya cuenta con una regulación sólida aplicable para equipos de refrigeración basada en las NOM y NMX (Figura 5).

La implementación del Protocolo de Montreal permitirá rediseñar sistemas de enfriamiento, instalar nuevas tecnologías e implementar estrategias de optimización para subir los niveles de eficiencia energética.

Algunas de estas nuevas tecnologías disponibles en los sistemas de refrigeración comercial son:

- Válvulas eléctricas de expansión que reemplazan a las válvulas termostáticas

- Compresores herméticos de espiral (scroll) que reemplazan a los compresores herméticos reciprocantes

- En los evaporadores, los motores electrónicamente conmutados desplazan a los motores de inducción de polo sombreado

- Variadores de velocidad

- Controles electrónicos para implementar estrategias de optimización

Una de las tareas de la Agencia Internacional de Energía es rastrear, analizar y gestionar los datos globales de energía y administrar la Plataforma de Intercambio Global como un recurso integral para la eficiencia energética. El módulo Kigali Progress Tracker reúne toda la información relacionada con la refrigeración, y proporciona los siguientes datos:

- El uso de energía para el enfriamiento en edificios está aumentando rápidamente en todo el mundo (4.3 por ciento promedio anual desde el 2000).

- Estos aumentos tienen impactos críticos en la demanda pico de electricidad durante los días extremadamente calurosos.

- El nivel promedio de eficiencia está aumentando, pasando de aproximadamente 3.5 SEER en 2010 a casi 4.0 SEER en 2017.

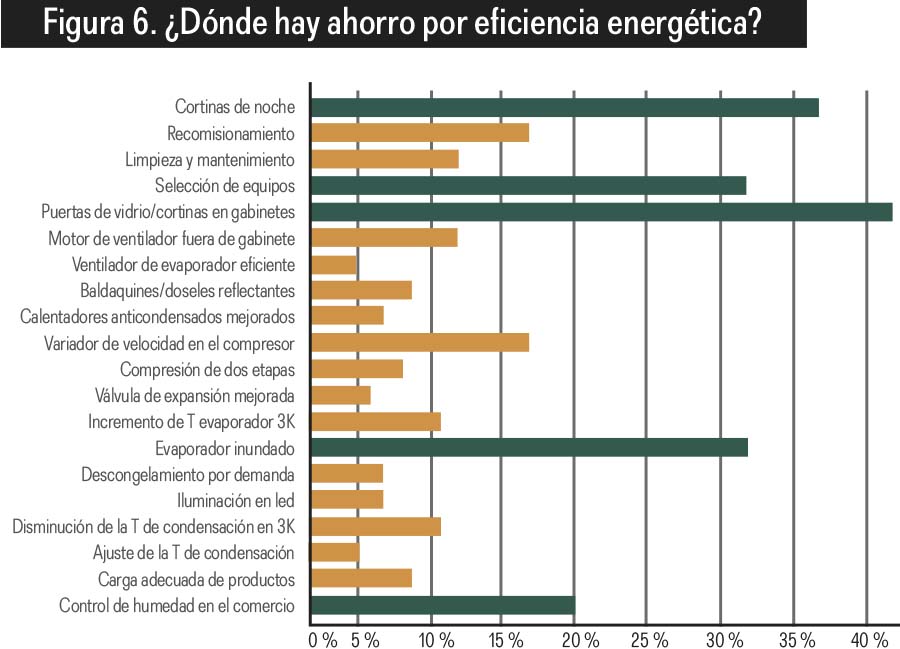

Conocer las oportunidades de ahorro energético favorece un buen servicio técnico. Fuente: Judith A. Evans y Alan M. Foster (2015) y Carbon Trust 2012

Los conocimientos adquiridos hace 10 años ya no son suficientes para alcanzar los niveles de seguridad y de eficiencia energética requeridos en las nuevas instalaciones de frío. Quienes se dedican a la refrigeración tienen el reto de actualizar sus competencias laborales, en configuración de controles, cuidados al trabajar con los refrigerantes inflamables, instalaciones eléctricas y puesta a tierra para que los sistemas sean eficientes y seguros para las personas.

También es necesario que conozcan las normativas, regulaciones, multiplicidad de materiales, tipos de refrigerantes, etcétera, pues quien dé servicio de mantenimiento, reparación o instalación debe tener las competencias para evitar errores, fallas en los equipos o riesgos a la salud.

Asimismo, se debe contar con equipo de seguridad, herramientas para el manejo de refrigerante, hoja de seguridad con datos de la sustancia a manejar (nombre comercial y químico, componentes, riesgos para la salud, indicaciones en caso de fuga o derrame, precauciones especiales, entre otros aspectos).

Cabe recordar que lo primordial es el bienestar del operario y de los usuarios. Esto significa que un buen manejo y una correcta instalación garantizarán un trabajo de calidad y un cliente satisfecho.

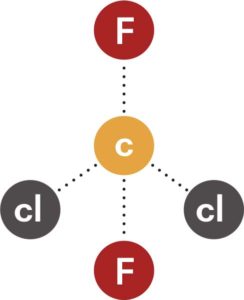

1 CFC

1 CFC

1a generación 1940 a 1990

Los CFC fueron desarrollados por químicos en la década de 1930 y aceptados rápidamente para diversas aplicaciones, especialmente en refrigeración y aire acondicionado. Al no ser tóxicos ni inflamables, se convirtieron en una opción muy popular. En la década de 1960 fueron la solución dominante en muchos segmentos; su uso creció rápidamente en otros mercados como el de aerosoles, solventes y espumantes.

Ejemplos: R-11, R-12, R-502

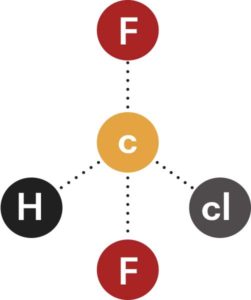

2 HCFC

2 HCFC

2a generación 1945 a 2010

Una solución al problema del agotamiento de la capa de ozono adoptada para algunas aplicaciones fue cambiar de CFC a refrigerantes alternativos HCFC. Éstos también dañan la capa de ozono, pero son mucho menos dañinos que los CFC. Los HCFC sólo se utilizan como alternativas «provisionales”, con una eliminación del 97.5 por ciento para 2030 en los países del Artículo 5.

Ejemplos: R-22, R-401A, R-401B

3 HFC

3 HFC

3a generación 1995 a 2020

Los HFC se vuelven dominantes. Estos gases no se utilizaron antes de 1990, ya que eran más costosos de producir que los CFC y no se percibían sus beneficios antes del control de las SAO que ejerció el Protocolo de Montreal. Para muchas aplicaciones de CFC, un cambio a HFC fue la solución, por lo que varios HFC se hicieron muy populares.

Ejemplos: R-410A, R-404A, R-507 y R-134ª

4 Alternativas de menor PCG*

4 Alternativas de menor PCG*

4a generación + naturales

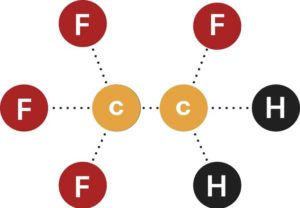

F = Flúor

Cl = Cloro

C = Carbono

H = Hidrógeno

CO2 = Dióxido de carbono

NH3 = Amoniaco

HFO = Hidrofluorolefinas

HC = Hidrocarburos

*PCG: Potencial de calentamiento global

——-

Gildardo Yañez

Ingeniero industrial electricista, maestro en Administración. Cuenta con más de 34 años de experiencia en el servicio de refrigeración técnica de campo. Es gerente de Capacitación y Aplicaciones en BOHN de México. Autor de cinco manuales de refrigeración; miembro de ASHRAE Capítulo Ciudad de México; consultor asociado de la Unidad de Protección de Ozono México y de la Organización de las Naciones Unidas para el Desarrollo Industrial. Miembro de la Red de Expertos Internacionales de la Cooperación Alemana al Desarrollo GIZ en el uso y aplicación de refrigerantes naturales.