Las enfriadoras centrífugas con volumen de agua variable deben ser manejadas por personal altamente capacitado, especializado y con la experiencia suficiente para la operación y mantenimiento de sistemas de frío centrales de gran capacidad e importancia. A continuación, te compartimos los conocimientos básicos que necesitas dominar para convertirte en un experto en el tema

Horacio Verdiguel

Figura 1. Partes de un chiller o unidad centrífuga. Modelo YK (STYLE G) R-134a o R-513A con OptiviewTM

También conocida como unidad enfriadora de agua o de líquido, un chiller o sistema centrífugo, dependiendo de su capacidad medida en toneladas de refrigeración, puede tener uno o dos motores eléctricos con voltajes de operación desde 277 mil 480 voltios (baja tensión) hasta 4 mil 186 voltios (media tensión). En estos equipos, cada motor eléctrico se encuentra acoplado a un compresor centrífugo. En las tuberías, además, se localizan interruptores de flujo con el propósito de proteger al chiller en caso de falla de los equipos de bombeo de agua helada y agua de condensado (Figura 1).

La unidad centrífuga posee un evaporador cuya función es bajar la temperatura del agua a través del intercambio de calor que se efectúa entre el agua y el refrigerante (el agua nunca tiene contacto directo con el refrigerante). Mediante este proceso de transferencia el agua cede calor al refrigerante para que éste se evapore y retorne a la succión del compresor, obteniendo como resultado a la salida del evaporador la temperatura del agua deseada (6- 7 °C), misma que será enviada a los equipos de agua helada conectados al sistema.

También cuenta con un condensador que condensa el refrigerante proveniente de la descarga del compresor en forma de vapor (alta presión) para luego convertirlo en líquido (alta presión). Durante el proceso de transferencia de calor, el refrigerante le cede calor al agua para que pueda condensarse; el agua de condensando obtiene una ganancia de temperatura. Para bajar la temperatura del H20 de condensado se requiere enviarla a una torre de enfriamiento que retira el calor absorbido.

Componentes de la unidad centrífuga

Un sistema con esta capacidad de enfriamiento instalado requiere de los siguientes componentes para complementar el funcionamiento y operación del equipo central:

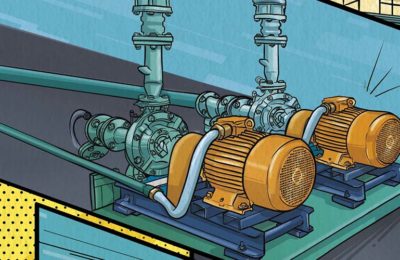

Bombas de agua helada. Los equipos de bombeo recirculan el agua helada por el evaporador de la unidad centrífuga y la transportan hasta las unidades manejadoras y los fan & coil. El sistema de agua helada puede requerir de componentes secundarios y terciarios para garantizar la recirculación con la presión y gasto requerido para cada uno de los equipos conectados, dependiendo de la longitud horizontal y vertical de la tubería.

El circuito de agua helada es un sistema cerrado y debe contar con un tanque de expansión o con suministro de agua conectado a la red por un sistema hidroneumático, para compensar el agua que puede perderse por una fuga o para reponer el agua por la interconexión de nuevos equipos al sistema de agua helada (Figura 2).

La frecuencia de operación del equipo dependerá de la temperatura del agua de retorno y de la capacidad del chiller.

Bombas de agua de condensado

Estos equipos recirculan el agua a través del condensador de la unidad centrífuga para mantener la presión del condensador dentro del parámetro de diseño (evitando que el equipo se proteja por alta presión). Una vez incrementada la temperatura del agua a la salida del condensador, ésta es enviada a las torres de enfriamiento para retirar la ganancia de calor absorbida por el agua durante el proceso de transferencia de calor (Figura 3).

Torre de enfriamiento

Su función es retirar la ganancia de calor absorbida por el proceso de condensación del refrigerante en el condensador del chiller. El agua es enviada a las torres por medio de las bombas de condensado. Una vez que ingresa el agua a las torres, ésta pasa a través de rellenos y, con ayuda de un extractor de tiro inducido a contracorriente, retira el excedente de calor del agua por medio de una transferencia donde el H20 le cede calor al aire para disminuir su temperatura. Al término de este proceso el agua es captada en una charola y es succionada nuevamente por las bombas de condensado para cerrar el ciclo.

Durante este proceso hay una pérdida de agua por evaporación y venteo en las torres de enfriamiento, por lo que es necesario reponer el líquido con ayuda de una red externa al sistema de llenado de cada uno los equipos antes mencionados.

El agua de condensado debe ser monitoreada para conocer el pH del agua. También deben efectuarse análisis fisicoquímicos del líquido para conocer y reducir las sales de calcio y magnesio que ocasionan las incrustaciones en los tubos del condensador por medio de la adición de productos químicos.

La empresa que suministre el producto químico requerido para el sistema indicará la frecuencia y cantidad de producto que debe adicionarse en las charolas de las torres y deberá de proporcionar las indicaciones para desalojar el agua de purga que requiera el sistema para evitar la concentración de producto dentro del equipo centrífugo.

Unidad Manejadora de Aire (UMA). Las UMAS son equipos que se ocupan de mantener la temperatura dentro de las zonas acondicionadas conforme a los parámetros de diseño de confort. En estas unidades existe un intercambio de calor entre el aire y el agua helada. El aire es recirculado por una turbina acoplada a un motor eléctrico y es obligado a pasar por un banco de filtros para retener el polvo y evitar la saturación en el serpentín del evaporador. El agua helada entra y retorna del serpentín para regresar nuevamente al evaporador y proviene del equipo central. Esto ocurre gracias a las bombas de agua helada.

En este proceso el aire cede calor al agua; al disminuir la temperatura del aire éste es inyectado nuevamente a las áreas por medio de ductos y difusores, y retornado por una cámara plena a través de rejillas a la UMA.

Asimismo, hay una válvula de tres vías gobernada por un sensor de temperatura, ubicado en el ducto, que envía una señal para cerrar la válvula y desviar el agua a la tubería de retorno, o bien, que abre parcialmente la válvula para permitir la entrada de agua helada requerida para abatir la carga del área de servicio en el serpentín.

Variadores de velocidad. Los variadores de velocidad se aplican en el aire acondicionado para las bombas de condensado, bombas de agua helada, unidades manejadoras de aire y torres de enfriamiento. Estos equipos ayudan a tener un arranque suave para cualquier motor eléctrico, lo que favorece la obtención de ahorros de energía y menos desgaste de los equipos. Además, mantiene los flujos de aire y agua dentro de los parámetros que requiere el sistema durante la jornada de operación de los equipos. Es importante mencionar que las cargas en el aire acondicionado fluctúan todos los días de operación, por esta razón los variadores de frecuencia permiten manejar dichas cargas obteniendo los ajustes necesarios de velocidad, gasto y presión de agua y aire que requieren los equipos.

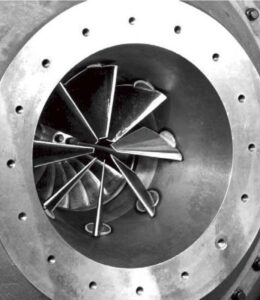

Figura 7. Paletas de control de capacidad en compresor centrífugo con medidor ultrasónico. Modelo YK (STYLE G) R-134a o R-513A con OptiviewTM.

Fuente: tomada de https//:cgproducts.johnsoncontrols.com/YorkDoc/160.75-O1.pdf

¿Cómo funciona la unidad centrífuga?

Uno de los componentes principales de la unidad enfriadora de agua es el control de capacidad, el cual debe ser capaz de operar al 100 ciento por ciento de la carga demandada y mantener la temperatura del agua helada dentro de los parámetros de diseño durante el funcionamiento del equipo (por ejemplo, 5 °C, 41 °F), si el equipo fue bien diseñado.

Las paletas de prerotación ubicadas en la entrada del impulsor permitirán controlar la variación de la carga durante la operación del sistema. La posición de estas paletas es controlada a través de un brazo ubicado fuera de la carcasa y permitirá abrir y cerrar los álabes desde una carga mínima con paletas completamente cerradas hasta una carga máxima con las paletas completamente abiertas.

La Figura 8 ilustra los componentes de una unidad centrífuga para visualizar las fases que presenta en forma líquida y vapor el gas refrigerante durante la operación del equipo en la succión y descarga del compresor, entrada y salida del condensador, así como a la entrada y salida del evaporador.

Resistencia calefactora para el depósito de aceite

Antes de operar la unidad centrífuga hay que verificar que la resistencia del depósito del aceite se encuentre caliente. Si por alguna razón el calentador estuvo apagado y el tanque que almacena el aceite se encuentra frío, habrá que energizar la resistencia por lo menos durante 12 horas para garantizar que el aceite no migre en su totalidad al sistema y así evitar daños importantes al compresor por falta de lubricación.

Operación de la enfriadora de agua

Antes del arranque de los equipos se recomienda revisar lo siguiente:

- Verificar la apertura de las válvulas a la entrada y salida de las bombas de agua helada.

- Verificar la apertura de las válvulas a la entrada y salida de las bombas de agua de condensado.

- Verificar la apertura de las válvulas a la entrada y salida de las torres de enfriamiento.

- Verificar la apertura de las válvulas a la entrada y salida de la unidad centrífuga.

- Revisar el nivel de agua en las charolas de las torres de enfriamiento.

- Verificar que la válvula de llenado de agua en la torre de enfriamiento se encuentre abierta.

- Revisar la temperatura del depósito de aceite de la unidad centrífuga.

- Verificar que la válvula de purga se encuentre abierta y el flujo de descarga corresponda a la cantidad de agua que índica el proveedor del producto químico (litros/minuto).

Procedimiento del arranque de los equipos

- Arranque de las unidades manejadoras de aire a 30 Hz.

- Arranque de la bomba de agua helada a 30 Hz, verificando la animación de la pantalla del evaporador donde se muestra que está circulando el agua helada.

- Arranque de los equipos auxiliares de recirculación de agua helada a 35 Hz.

- Arranque de las bombas de agua de condensado a 30 Hz, verificando en la pantalla del condensador donde se muestra la circulación del agua de condensado.

- Arranque de las torres de enfriamiento a 30 Hz.

- Revisar nivel de aceite en el depósito.

- Iniciar arranque de la unidad centrífuga.

La frecuencia de operación de los equipos se ajustará dependiendo de las cargas que se presenten en el evaporador, condensador y unidades manejadoras.

- Respecto a la unidad centrífuga el equipo automáticamente hará los ajustes necesarios en la frecuencia del o los compresores que se encuentren operando a través de los controles de capacidad.

Una vez iniciado el arranque de todo el sistema se debe monitorear en las pantallas que se despliegan en el microprocesador de la unidad centrífuga los siguientes parámetros:

- Temperatura de entrada y salida del agua helada en el evaporador.

- Temperatura de entrada y salida del agua de condensación en el evaporador.

- Presión de aceite de la bomba.

- Presión en el condensador.

- Diferencias de temperatura del evaporador y condensador.

- Horas de operación de cada sistema.

- Número de arranques de cada compresor.

- Porcentaje de corriente de cada compresor.

Por último, es fundamental elaborar una bitácora donde esté incluida la información más importante de las condiciones de operación del equipo. Los datos vertidos serán cada dos horas y, en caso de presentase algún problema de operación, éste también quedará asentado en la bitácora. De esta forma, estarás realizando tu trabajo con las mejores prácticas y darás certeza al cliente de que el equipo funcionará a la perfección.

——-

Horacio Verdiguel

Horacio Verdiguel

Ingeniero Mecánico Electricista por la Facultad de Ingeniería de la UNAM. Cuenta con 30 años de experiencia en aire acondicionado e instalaciones electromecánicas. Ha colaborado con varias empresas del ramo HVAC. También es instructor, auditor IMNC y agente capacitador externo DC-5 por la STPS en instalaciones electromecánicas y diversas normas de seguridad e higiene.

——-

Referencias:

www.johnsoncontrols.com Operations and Maintenance Centrifugal Liquid Chillers Model YK R-134a With Optiview control

https://armstrongfluidtechnology.com/en/products/4300-vertical-in-line-pumps

https://www.yumpu.com/es/document/view/44983847/ivs-102-manual-de-funcionamiento-armstrong-pumps https://www.baltimoreaircoil.eu/es/productos/torres-de-enfriamiento-de-circuito-cerrado S300