En la industria HVACR, las bombas centrífugas son imprescindibles para el manejo de líquidos en diferentes circunstancias. Si quieres saber cuál es la mejor alternativa para cada aplicación conviene que conozcas los diferentes tipos que existen, sus principales características y funcionamiento

Francisco Gastelum / Fotografías e imágenes: cortesía del autor

En el manejo de líquidos es fundamental conocer la operación de las bombas centrífugas. En un edificio, ya sea de oficinas, departamentos u hospitales, existen instalaciones y servicios que demandan el uso de agua potable, como sanitarios y cocinas. Para mover este líquido vital de un lugar a otro se utilizan sistemas de bombeo hidroneumáticos, boosters o presurizadores. Adicionalmente, existe una manera de saber y calcular cuántas bombas se van a seleccionar.

Otro caso es el uso de agua para protección contra incendio en un edificio; éste se lleva a cabo a través de bombas que manejan diferentes presiones para apagar un siniestro. Cabe destacar que en situaciones de este tipo también se involucran las aseguradoras, protección civil y demás asociaciones que sugieren recomendaciones con las que deben cumplir estos aparatos para ser eficientes. Hay, además, sistemas de bombeo para el manejo de sustancias residuales, es decir, la extracción de aguas negras con la finalidad de llevarlas al drenaje.

La industria es otra actividad en la que también existen muchas aplicaciones para bombas centrífugas. A continuación, presentamos sus tipos, características y funciones más importantes para aplicaciones HVAC, entre otros aspectos.

Usos y funciones

Usos y funciones

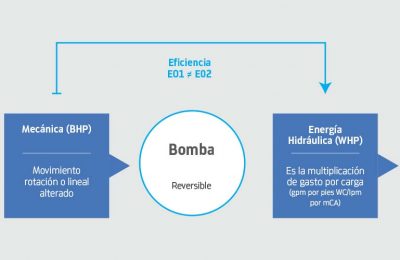

Una bomba centrífuga se utiliza para extraer o impulsar líquidos y/o gases de un lugar a otro. Fue inventada en 1650 por el físico alemán Otto Von Guericke, quien es reconocido por sus estudios en presión atmosférica y la física del vacío. Este dispositivo es de amplio uso en los sistemas de climatización, por lo que es importante conocer su funcionamiento, su curva de operación y diagramas de instalación, entre otros aspectos técnicos de gran relevancia, con el fin de realizar la mejor selección para el tipo de proyecto que se tenga en pie.

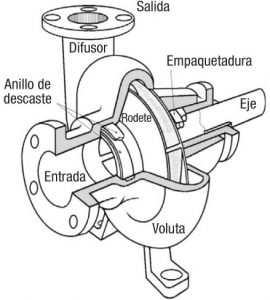

Los componentes principales de una bomba centrífuga son:

1.- Succión o salida de la bomba

2.- Descarga

3.- Impulsor (rodete)

4.- Voluta (caracol o carcasa)

5.- Sello mecánico

6.- Caja de baleros

Motobombas

Las campeonas del sector HVAC son:

Motobombas: el eje del motor eléctrico carga al impulsor, lo que reduce su tiempo de vida. Su precio es económico a comparación de las otras

Transmisión universal

Bombas con transmisión universal (o caja de baleros): el impulsor se sujeta en la caja de baleros. Su mantenimiento es sencillo y se montan sobre una base de acero estructural. Están acopladas mediante un cople flexible. Ideales para uso rudo o trabajos continuos. Son las más utilizadas en los sistemas HVAC

Bombas verticales en línea

Bombas verticales en línea: el impulsor esta sujetado al eje del motor eléctrico; su diseño permite la instalación en plano horizontal

Bombas de carcasa bipartidas

Bombas de carcasa bipartidas: el diseño de su impulsor cuenta con dos succiones que les brindan balance al momento de la operación. Se acoplan mediante un cople flexible y manejan altas cargas y gasto a comparación de las otras

Curva de operación

Es muy importante conocer en qué consiste y cuál es la curva de operación de una bomba. Si bien estos dispositivos prácticamente manejan las mismas especificaciones, debido a que sus características hidráulicas no cambian, lo que sí difiere es su diseño de construcción.

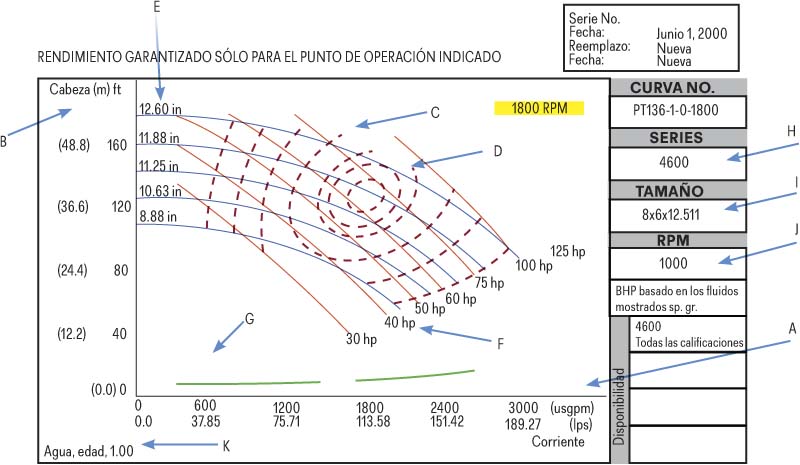

A grandes rasgos, la curva de operación (gráfica 1) funge como identificación de la bomba en cuestiones operativas y proporciona los siguientes datos:

a) Información general: modelo, paso de esfera que entra a la bomba, tamaño de la succión y la descarga, potencia de rpm a los que gira la bomba, etcétera

b) Gasto: cantidad de líquido a bombear en un tiempo determinado Q=V/t. Las unidades se expresan en galones por minuto (gpm) y litros por minuto (ltm), m3/hrs. Esto viene marcado en el eje horizontal

c) Carga: cantidad de presión que da la bomba, expresada en metro de columna de agua (mca), pies de columna de agua (pca) y libra de fuerza por pulgada (psi), kg/cm2

d) Eficiencia de la bomba: expresada en porcentaje

e) Mejor Punto de Eficiencia (BEP, por sus siglas en inglés): también conocida como “el ojo” o “rodilla de la curva”

f) Recorte de impulsor: se utiliza para una condición de operación seleccionada. La curva marca el máximo y el mínimo recorte, y vienen varios recortes estándar marcados. Por lo general se expresa en pulgadas (plg)

g) Caballos de fuerza (HP): potencia que se necesita para operar el punto de operación seleccionado. Vienen marcados cuantos HP y motores pueden ponerse en ese modelo. Expresado en una línea recta con los HP

h) Presión de entrada requerida (NPSHR, por sus siglas en inglés): altura neta positiva de succión precisada por la bomba, es decir, cantidad de presión atmosférica necesaria para mover el líquido por la succión

i) Modelo del fabricante o la serie

j) Tamaño: este punto marca la succión, descarga y el diámetro máximo de recorte del impulsor

k) Revoluciones por minuto (RPM): número de revoluciones a los que giran los motores marcados en la curva

l) Gravedad especifica con la que se diseñó la curva: la gravedad especifica del agua es igual a 1

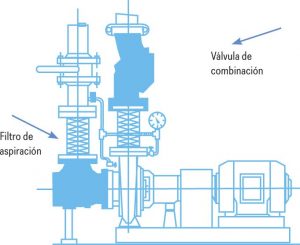

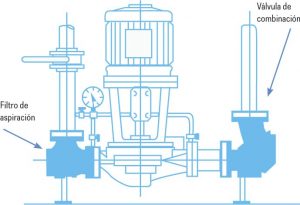

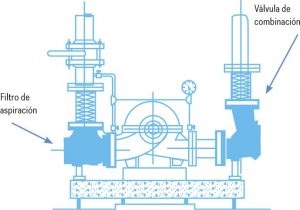

Diferentes tipos de arreglos de instalación para distintos modelos de bombas

Cabe señalar que la selección de un punto de operación en una curva refiere a las condiciones de operación que demanda el sistema. Lo recomendado es que sea de entre 66 y 115 por ciento de gasto al BEP.

Punto de operación: recomendaciones generales para su selección

Tomando en cuenta la gráfica 1, el BEP de la curva es de 84 por ciento de eficiencia, de ahí podemos movernos a la izquierda con 66 por ciento y a la derecha hasta el 115 por ciento. Estos puntos quedarían marcados desde el 56 por ciento del lado izquierdo y del derecho hasta 71 por ciento.

Los rangos de motores que podemos usar en esta bomba van desde 30 HP hasta 125 HP a 1,800 rpm. También se recomienda que la recta de los HP del recorte de impulsor cubra toda la curva de operación, para no tener sobrecalentamiento. Por ejemplo, en nuestra curva el motor de 100 HP cubre toda curva con recorte de 12.50 in, pero no podemos usar un recorte 11.88 in, con un motor de 60 HP, ya que en una caída de carga tenemos sobrecalentamiento en el motor. En nuestra curva viene el gasto en gpm y lps, si tuviéramos otro tipo de medida habría que hacer la conversión a estas unidades, lo mismo para la carga que viene en metros (m) y pies (ft).

Arreglos de instalación del sistema de bombeo

Los arreglos de instalación suelen ser sistemas en paralelo. Este tipo de compostura permite que los gastos de las bombas se sumen y la carga se conserve igual. Es muy común ver dos bombas en operación y una en stand-by. En caso de que llegara a fallar una bomba, entra la que está en stand-by. De esta forma, será posible reparar la bomba dañada sin detener la operación del sistema.

El requisito para que este arreglo no falle es que las bombas a instalar sean de las mismas características hidráulicas, es decir, que tengan iguales condiciones de operación en gasto y carga. En la instalación de esta reparación se recomienda utilizar un difusor de succión, pues permite que el flujo de agua que entra a la bomba vaya en estado laminar y disminuya la turbulencia de entrada en el ojo del impulsor. Asimismo, es necesario un filtro para atrapar las impurezas que puedan ingresar.

Otro accesorio es la válvula multipropósito, cuyas funciones variadas permiten generar una caída de presión, balanceando la bomba para que ésta trabaje en su punto óptimo. Este dispositivo funciona como válvula de cierre para paros o mantenimientos de los equipos. Finalmente, otros tipos de modelos traen integrada una válvula check.

En la medida de lo posible, se recomienda seleccionar el punto de operación a la izquierda del BEP, debido a que los cálculos de fricción tienden a sobredimensionar la carga total. Esto causa sobreflujo y operación en zonas de turbulencia de la bomba. A la derecha de la curva, en la zona de turbulencia, la bomba cavita, causando daños al impulsor.

Gráfica 1. Curva de operación |

| La cavitación Fenómeno que se produce cuando el fluido hidráulico disponible en una bomba no es capaz de llenar todo el espacio existente; por lo tanto, el fluido pasa de estado líquido a gaseoso y de nuevo a líquido. Se presenta con frecuencia en la entrada de las bombas hidráulicas, cuando hace falta aceite. Esto produce unas cavidades que explotan al quedar sometidas a la presión del sistema en la zona de impulsión de la bomba.Causas de la cavitación

En la entrada de la mayoría de las bombas hidráulicas, el vacío máximo admisible es de 13 cm Hg. (0,17 bar). Idealmente, no debería haber vacío y lo recomendable es que exista una presión positiva (no excesiva para no dañar el retén del eje de la bomba), para evitar el fenómeno de la cavitación. Los principales daños que causa este fenómeno son la erosión del metal dentro de las bombas y la aceleración del deterioro del fluido hidráulico. ¿Cómo detectarla? La manera más segura de comprobar si existe cavitación es controlar la línea de aspiración, mediante la instalación de un vacuómetro. Para evitarla se recomienda:

Una de las formas más sencillas de superalimentar la entrada de una bomba es situarla en el circuito hidráulico por debajo del nivel de aceite en el tanque. Cuando esto no es posible o no se pueden crear condiciones favorables de alimentación, se recomienda utilizar un tanque presurizado. Otra posibilidad es emplear una bomba auxiliar para mantener un suministro de aceite a baja presión para la principal. Para este fin, se suele recurrir a una bomba de engranajes con una válvula de seguridad ajustada, a fin de mantener la presión de superalimentación deseada. Fuente: Hidraoil |

Francisco Gastelum. Ingeniero Mecánico Administrador por la Facultad de Ingeniería Mecánica y Eléctrica de la Universidad Autónoma de Nuevo León (UANL). Cuenta con 20 años de experiencia en sistemas de bombeo, ventas y desarrollo de sistemas HVAC, hidroneumáticos y equipos contra incendios. Actualmente, trabaja en el área de Ingeniería y Presupuestos de Insibo.