Tanto los sistemas enfriados por agua como los enfriados por aire acumulan suciedad, incluso si no se encuentran operando o son nuevos. Es inevitable aislarlos de la humedad que provoca la corrosión, del aire que deposita polvos, de los microbios que forman colonias y de otros factores externos

Mayra Lira / Fotos: cortesía de Clinest

El ensuciamiento se define como la resistencia térmica provocada por la acumulación de contaminantes en las superficies de transferencia de calor que afecta negativamente la eficiencia y vida útil de los sistemas de refrigeración y aire acondicionado (RAC). Asimismo, es el principal responsable del incremento de los costos de operación.

Un intercambiador de calor bien diseñado tomará el factor de ensuciamiento estándar en la etapa de especificación, asegurando que se produzca un intercambio térmico suficiente cuando se experimentan niveles normales de ensuciamiento en la operación.

El factor de ensuciamiento es un valor matemático (generalmente denominado Rf o Rd en el caso de tubos) que representa la resistencia térmica de los depósitos y muestra una relación entre el coeficiente de transferencia de un intercambiador de calor totalmente limpio y la misma unidad después del ensuciamiento. También puede determinarse calculando el COP o coeficiente de rendimiento de los serpentines.

La suciedad no sólo afecta la eficiencia, la vida útil y el consumo energético de los sistemas, también a la calidad del aire interior y la salud de las personas.

Tipos de suciedad en sistemas enfriados con agua

1. Incrustaciones químicas inorgánicas (sarro).

Se produce cuando los cambios químicos dentro del fluido (agua con anticongelante o cualquier otro) hacen que se deposite una capa de suciedad en la superficie del tubo. Un ejemplo común es la suciedad en una caldera causada por las sales que se depositan sobre los elementos de calentamiento, a medida que su solubilidad se reduce al aumentar la temperatura. La probabilidad de incrustaciones aumenta con la temperatura, la concentración y los niveles de pH. Estos efectos pueden minimizarse controlando cuidadosamente la temperatura de la pared del tubo en contacto con el fluido. El ensuciamiento químico se elimina mediante tratamiento químico o descalcificación mecánica. Para lo primero se puede utilizar un desincrustante a base de ácidos y surfactantes e inhibidores de corrosión. Cada día hay mejores formulaciones para no dañar el cobre ni partes metálicas. Éstos productos se aplican por recirculación o inmersión. La descalcificación mecánica se realiza con cepillos de nylon o cerdas especiales conectados a un cable de acero que hace rotar un equipo para introducir el cepillo a lo largo de los tubos.

2. Ensuciamiento por deposición o sedimentación.

Ocurre cuando las partículas contenidas dentro del fluido se depositan en la superficie, generalmente cuando la velocidad del fluido cae por debajo de un nivel crítico. Un buen diseño del intercambiador de calor, incluido el cálculo de la velocidad crítica para cualquier combinación de fluidos y partículas, debe dar como resultado velocidades de trabajo mínimas por encima de este nivel crítico. El montaje vertical del intercambiador de calor también puede minimizar el efecto, a medida que la gravedad extrae las partículas del intercambiador de la superficie de transferencia térmica, incluso en niveles de baja velocidad. El ensuciamiento por deposición normalmente se elimina mecánicamente mediante cepillado o rascado.

3. Ensuciamiento por contaminación biológica.

Se genera debido al crecimiento de organismos, como lo son las algas, dentro del fluido que se deposita en las superficies del intercambiador de calor. Si bien está fuera del control directo cuando se diseña el intercambiador, sí puede verse influido por la elección del material. Por ejemplo, los materiales de latón no ferrosos son venenosos para algunos organismos. Este tipo de ensuciamiento también se elimina mediante tratamientos químicos o procesos de cepillado mecánico.

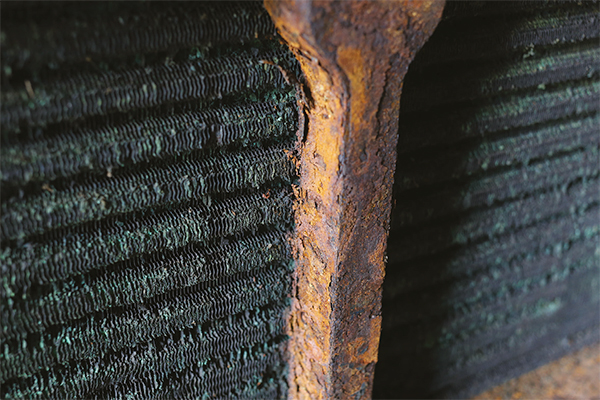

4. El ensuciamiento por corrosión.

Se produce cuando una capa de productos corrosivos se acumula en las superficies del tubo y forma una capa extra de material, que a menudo presenta una resistencia térmica. No debe confundirse con la corrosión que se produce debajo de la capa de incrustación, como se mencionó anteriormente. El uso cuidadoso de materiales resistentes a la corrosión, como el acero inoxidable, es un factor clave para prevenir el ensuciamiento por corrosión.

La probabilidad de incrustaciones aumenta con la temperatura, la concentración y los niveles de pH.

Suciedad en sistemas enfriados por aire

Las aletas de aluminio son la extensión de la superficie del serpentín que sirven para incrementar el área expuesta al exterior. Lo anterior con el objetivo de dispersar más rápido el calor del refrigerante que contiene en su interior el tubo de cobre o aluminio que lo forma. A través de las aletas pasa el aire, logrando que el refrigerante cambie de estado para producir el intercambio de calor. Si las aletas se ensucian, se formará una capa que puede servir de aislante, no permitiendo la dispersión del calor, o bien, acumular suciedad y obstruir el paso del aire impidiendo también el correcto intercambio de calor.

Ensuciamiento en evaporadores

Los evaporadores se ubican en el interior de los espacios acondicionados. Algunos reciclan el aire como los sistemas sin ductos o parcialmente como los sistemas divididos o paquetes. En todos éstos se puede encontrar suciedad orgánica producto de la actividad humana y la de otros seres vivos: ácaros, bacterias, moho, virus, restos de insectos, cabello y piel, polvo y grasa de transpiración, humos de cocción, etcétera.

Además, suelen estar húmedos por las gotas de condensados que se deslizan hacia la bandeja y salen por el drenaje de la unidad. La acumulación de suciedad puede causar desde la baja eficiencia del equipo y alto consumo de energía hasta la falta de confort por malos olores, enfriamiento insuficiente, menor deshumidificación, desbordamientos por taponeo de las líneas de drenaje, propagación de enfermedades y contaminación cruzada de alimentos y productos.

La limpieza de los evaporadores debe ser seguida de una desinfección para eliminar completamente microorganismos dañinos. Debe abarcar todas las partes por las que pasa el aire: deflectores y rejillas, rotores, filtros lavables, serpentín aletado, bandejas de condensados y gabinete interior. Lo ideal es utilizar un limpiador no corrosivo, desengrasante y espumoso de tal forma que penetre entre las aletas sin dañar el recubrimiento ni el metal. Después hay que enjuagar, aplicar el desinfectante, preferentemente uno a base de sales cuaternarias de amonio. Son recomendables las tabletas biocidas para tratamiento de los condensados que evitan la formación de moho, malos olores y el desbordamiento de las bandejas por drenajes tapados.

Ensuciamiento en condensadores

Los condensadores constan de un serpentín ubicado al exterior con el que difunden el calor hacia el medio ambiente. Debido a la alta temperatura de las aletas de aluminio, la humedad relativa del aire y otros componentes microscópicos contenidos en el aire se evaporan dejando una capa milimétrica de sales y suciedad. Esta delgada capa, si no se elimina con la limpieza frecuente, se acumula formando una incrustación. Lo anterior no sólo formará una capa aislante, sino también una costra que impedirá el paso del aire, provocando una caída de presión debido a que no se alcanza el adecuado cambio de fase que requiere el refrigerante al interior del serpentín de cobre o aluminio.

Evitar la formación de incrustación en los condensadores con la aplicación periódic a de un limpiador no corrosivo es vital para ahorrar energía y darle larga vida a la unid ad.

Para eliminar las sales y suciedad superficial basta con un limpiador espumoso (para que penetre entre las aletas) y no corrosivo para que no dañe el metal y pueda aplicarse continuamente, especialmente en zonas marinas.

Cuando existe incrustación se requiere aplicar un limpiador con base ácida; los alcalinos sólo eliminan grasa, si existe, debe aplicarse primero. Es necesario tener especial cuidado al manipular los limpiadores base ácida, ya que todos son corrosivos. Hay que leer la hoja de seguridad, utilizar el equipo recomendado de protección personal y contar con lo necesario para aplicar primeros auxilios.

En consecuencia, cualquier tipo de limpiador debe aplicarse sobre toda la superficie del panel, enjuagarse muy bien con abundante agua, especialmente con los corrosivos. Estos últimos pueden continuar reaccionando con el metal, mientras que los alcalinos dejan una capa de sales. Si se encontrara moho o algas, será necesario limpiar y aplicar desinfectante a 400 u 800 ppm.

Si se encuentra moho, algas o mal olor en el evaporador, será necesario aplicar desinfecta nte cuaternario a 400 pmm para eliminar completamente la suciedad ..

Conclusiones

Por último, cabe recodar que el ensuciamiento afecta la transferencia térmica esperada en el intercambiador, lo que impacta el rendimiento y la rentabilidad económica. Asimismo, la corrosión puede permanecer oculta bajo una capa de suciedad y afectar a un grado tal que merme la vida útil del sistema RAC. Es por estas razones que es necesario combatir el factor de ensuciamiento, lo que se traducirá en importantes beneficios en términos de capacidad, desempeño, costos y vida útil de los sistemas de enfriamiento.

Arq. Mayra Lira

Cuenta con más de 20 años de experiencia en el desarrollo de productos químicos para el mantenimiento de aires acondicionados y sistemas de refrigeración. Egresada del ITESM y del IPADE, certificada como Food Safety Manager. Socia y fundadora de Clinest Soluciones Limpias.