Múltiples son las circunstancias que pueden afectar el funcionamiento de un sistema de refrigeración; dos de ellas son las fugas y el sobrecalentamiento, las cuales deben atenderse puntualmente para evitar afectaciones graves

Horacio Verdiguel

Las buenas prácticas para detectar las fallas en los equipos de refrigeración y aire acondicionado están relacionadas con los conocimientos, experiencia, herramientas y manuales empleados para la instalación y mantenimiento de estos sistemas.

Figura 1. Elementos indispensables para las buenas prácticas

Idealmente, este conjunto de conocimientos deberían ser impartidos en las aulas, con una formación enfocada en los sistemas de enfriamiento, y complementados con cursos de actualización y presentaciones de nuevos productos por parte de los fabricantes.

La experiencia es fundamental, ya que permitirá instalar y dar mantenimiento a un equipo y cumplir con las expectativas de los clientes en tiempo, forma y costo. Sin duda, la experiencia es el complemento del conocimiento, y se requieren varios años trabajando tanto en la instalación como en el mantenimiento para lograr la destreza en el manejo de los equipos de refrigeración. Asimismo, la práctica constante nos permitirá determinar la cantidad de materiales, herramientas y equipos necesarios para efectuar el trabajo solicitado y la entrega del equipo en operación.

Antes de instalar, reparar o dar mantenimiento a un equipo HVACR, el primer paso es efectuar un levantamiento en sitio para determinar la factibilidad de la instalación o del servicio solicitado. Como instaladores o personal de mantenimiento nos enfrentamos a diversos problemas y debemos contar con la capacidad y experiencia que nos permita realizar los servicios solicitados de la mejor manera.

Las herramientas también son una parte fundamental en esta industria, el hecho de carecer de ellas provocará deficiencia en el desempeño de nuestro trabajo.

Aunado a lo anterior, es de suma importancia estar a la vanguardia en el conocimiento de las innovaciones en equipos y herramientas que surgen en la industria del frío, a fin de ofrecer la mejor calidad en el servicio.

Respecto a los manuales de los fabricantes, éstos contienen la información completa del producto, pero también son una guía básica de su funcionamiento porque contienen datos y posibles soluciones de fallas que puedan presentarse durante la operación.

En la actualidad, existe una gran variedad de tipos y marcas de herramientas que los ingenieros y técnicos precisan para llevar a cabo sus labores. Las empresas que se dedican a la instalación y mantenimiento deben estar conscientes de ello y suministrar todos los elementos necesarios para cada trabajo, permitiendo así que su personal proporcione un servicio apegado a las buenas prácticas.

Los fabricantes deben promover los cursos de capacitación y actualización de los técnicos de la industria

Fugas

Uno de los agentes de riesgo más comunes son las fugas de refrigerante. Para detectarlas existen varios métodos, aunque la gran mayoría son fáciles de identificar, basta notar una mancha de aceite en una conexión o válvula para saber que hay una.

La prueba de jabonadura, por ejemplo, es una técnica ampliamente utilizada por los técnicos de refrigeración y aire acondicionado para localizar fugas en conexiones y tuberías cuando los equipos no han presentado una gran pérdida de refrigerante, además, es el método más económico.

Por otro lado, las fugas que se presentan en los serpentines son prácticamente imperceptibles, para detectarlas lo correcto es contar con un instrumento específico que permita un diagnóstico adecuado, certero y profesional de la fuga: el detector de gas refrigerante. Una herramienta de alta tecnología que, dependiendo del modelo, puede llegar a detectar la gama completa de gases CFC, HFC o HCFC.

Debido a su sensibilidad, este utensilio revela todas las fugas en los sistemas de enfriamiento, aun en ambientes contaminados por otros gases. El detector de gas refrigerante señala de forma óptica y acústica cuando encuentra una fuga, y gracias a su sonda se puede emplear en lugares de difícil acceso.

Los componentes generales de los detectores de fugas son:

Los componentes generales de los detectores de fugas son:

- Display indicador de rango

- Niveles de sensibilidad

- Display indicador de batería

- Sonda “cuello de ganso”

- Alarmas auditivas y visuales

- Sensor

Áreas de aplicación:

- Equipos HVACR que funcionan con estos refrigerantes, como por ejemplo:

CFC: R-12, R-11, R-500, R-503

HCFC: R-22, R-123, R-124, R-502

HFC: R-134A, R-404A, R-125

Los detectores de fuga funcionan con toda la gama de gases CFC, HFC Y HCFC

También se puede utilizar con otras mezclas como el AZ-50 R-507A (para sistemas de refrigeración o sistemas de media y baja temperatura), HP62/404A (que reemplaza al R-502), MP-39 (es un refrigerante HCFC que sustituye al R-12 en aplicaciones para cuartos fríos, refrigeradores, máquinas expendedoras y estantería de supermercados), entre otros.

Cómo eliminar las fugas

Para eliminar fugas de refrigerante en el equipo HVACR hay que seguir los siguientes pasos:

- Detectar la fuga de gas refrigerante en el equipo, conexiones y tuberías

- Evacuar el refrigerante del sistema con recuperadora y tanque para almacenar el refrigerante extraído del sistema

- Reparar la tubería o conexión dañada

- Efectuar el vacío al sistema en función de la capacidad del equipo de refrigeración

- El vacío debe mantenerse estable durante un par de horas

- Cargar nuevamente al sistema la cantidad exacta de refrigerante requerido; para ello se necesita contar con una báscula (todos los equipos de refrigeración tienen en su placa la carga de gas que contiene el sistema)

Sobrecalentamiento

Otro agente que influye de manera importante en los equipos es el sobrecalentamiento que, en el ámbito de la refrigeración, es la condición que designa a un refrigerante en fase gaseosa, en la que la temperatura del mismo es superior a la temperatura de saturación correspondiente a su presión. Este proceso debe garantizar que en la salida del evaporador el refrigerante esté completamente evaporado.

Para mantener el adecuado funcionamiento de los sistemas de frío, se recomienda que los valores de sobrecalentamiento a la salida del evaporador se mantengan en lo que se denomina sobrecalentamiento útil, que resulta necesario para evitar que el líquido llegue al compresor y provoque descomposturas.

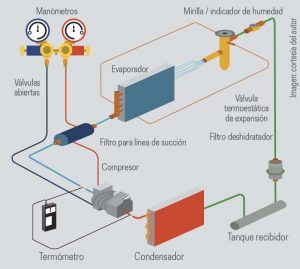

En palabras de Gildardo Yañez, gerente de Capacitación y Aplicaciones de BOHN de México, en su artículo Mide el sobrecalentamiento para proteger el compresor, el sobrecalentamiento es la diferencia de la temperatura medida a la salida del evaporador y la temperatura de entrada en la tabla P/T (presión/temperatura) de los gases.

Para determinar este valor, el especialista recomienda:

- Determinar la presión de succión mediante la lectura del manómetro a la salida del evaporador (siempre y cuando cuente con un pivote que permita conectar el manómetro). En instalaciones pequeñas o autocontenidas, la medición se puede hacer en la conexión de succión del compresor

- De las tablas P-T, establecer la temperatura de saturación a la presión de succión observada

- Tomar la lectura de la temperatura del vapor de succión próximo al lugar donde se localiza el bulbo sensor remoto de la válvula de expansión termostática

- Restar la temperatura de saturación (paso 2) de la temperatura del vapor (paso 3); la diferencia es el sobrecalentamiento del gas de succión (Figura 2)

Un buen sobrecalentamiento posibilita que los equipos operen de manera correcta, debido a que no habrá riesgos de que el líquido retorne al compresor. El ingeniero Yañez indica que el sobrecalentamiento recomendado, según la aplicación a la salida del evaporador, es el siguiente:

- Para alta temperatura (temperatura de evaporación: 0 °C o mayor), el sobrecalentamiento deberá estar entre los 6 y los 7 °C

- Para media temperatura (temperatura de evaporación: -18° a 0 °C), el sobrecalentamiento deberá estar entre los 3 y los 6 °C

- Para baja temperatura (temperatura de evaporación: menor a los -18 °C), el sobrecalentamiento deberá estar entre 1 y los 3 °C

Mientras que, para todos los compresores de refrigeración, el sobrecalentamiento deberá encontrarse entre los -6.6 °C y los -1.1 °C para garantizar su correcto funcionamiento, independientemente de la aplicación y del tamaño. La lectura de temperatura deberá hacerse en la succión del compresor.

Tres herramientas para el cuidado

Hay una gran variedad de herramientas para reparar las fallas en los sistemas de refrigeración. Tres de ellas son:

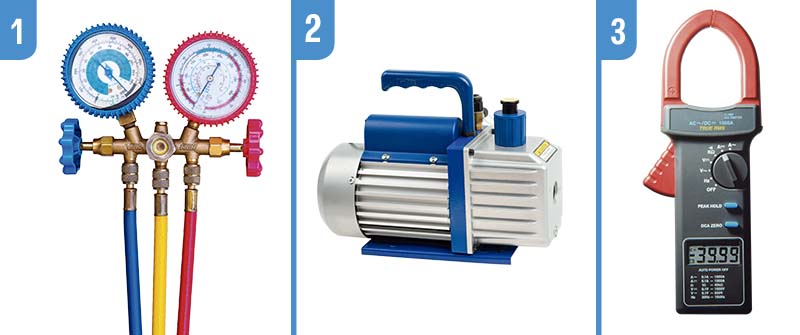

1. Juego de manómetros (Manifold)

Esta herramienta sirve para medir la presion de operación del equipo, y dependerá del tipo de refrigerante que utilice. Existen manómetros empleados para refrigerantes R-134A, R-22, R-404-A, R-407C, R-507A y manifold con manómetros para refrigerantes R-22 y R-410A.

Es importante conocer el tipo de refrigerante de los equipos que serán intervenidos. En muchas ocasiones los manómetros que se llevan para realizar un servicio de mantenimiento pueden no ser compatibles con el gas del equipo de enfriamiento, por lo que no se podrá corroborar si la carga de refrigerante es la adecuada, de modo que no habrá datos de operación reales y el diagnóstico carecerá de fiabilidad.

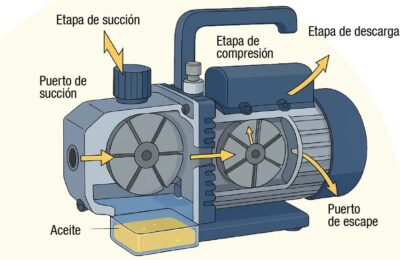

2. Bomba de vacío

Es otra herramienta fundamental en la instalación y mantenimiento, se emplea para evacuar el aire y la humedad que se encuentran en el interior de la tubería de baja y alta presión.

Para el adecuado funcionamiento del sistema, es indispensable llevar a cabo un buen proceso de vacío después de la instalación y conexión de los tubos de refrigeración.

3. Amperímetro

Este equipo es fundamental para efectuar el diagnóstico de fallas eléctricas, desde la ausencia de energía eléctrica en la acometida, hasta detectar un motor aterrizado, en cortocircuito o abierto. También ayuda a medir la continuidad de conductores y el voltaje / amperaje de operación de los equipos de refrigeración. Los valores obtenidos del voltaje y corriente de operación serán cotejados con los datos de placa del sistema para generar el dictamen final del funcionamiento del equipo de enfriamiento.

1. Juego de manómetros, 2. Bomba de vacío, 3. Amperímetro

El conocimiento del funcionamiento y operación de los sistemas de refrigeración y aire acondicionado son básicos para comprender las fallas que se pueden presentar. Estas averías se repetirán si no se tiene claro qué tipo de fallas las provocan y cuál es la solución que resolverá el problema de fondo. De este modo, el principal objetivo de todo servicio es asegurarse de que el equipo quede en perfectas condiciones para continuar su operación sin contratiempos.

——

Horacio Verdiguel

Ingeniero mecánico electricista por la Facultad de Ingeniería de la UNAM y experto técnico por el Instituto Mexicano de Normalización y Certificación, DC-5 por la Secretaría del Trabajo y Previsión Social. Colaborador en diversas empresas del sector HVACR, cuenta con más de 30 años de experiencia en aire acondicionado y equipos electromecánicos.