Manipular un compresor es una acción que debe realizarse con mucho cuidado y atención para evitar daños al sistema de refrigeración.

A continuación, revisamos algunas de las principales fallas y cómo puedes solucionarlas

Gildardo Yañez / Imágenes: cortesía del autor

Los cuatro elementos básicos de un sistema de refrigeración son condensador, evaporador, válvula de expansión y compresor. Éste último se encarga de comprimir y distribuir el refrigerante en el sistema de refrigeración, por lo que, si llega a fallar, el circuito de refrigeración dejaría de funcionar. Ante esto, el compresor debe recibir ciertos cuidados para asegurarse de que cumpla con sus objetivos.

Los cuatro elementos básicos de un sistema de refrigeración son condensador, evaporador, válvula de expansión y compresor. Éste último se encarga de comprimir y distribuir el refrigerante en el sistema de refrigeración, por lo que, si llega a fallar, el circuito de refrigeración dejaría de funcionar. Ante esto, el compresor debe recibir ciertos cuidados para asegurarse de que cumpla con sus objetivos.

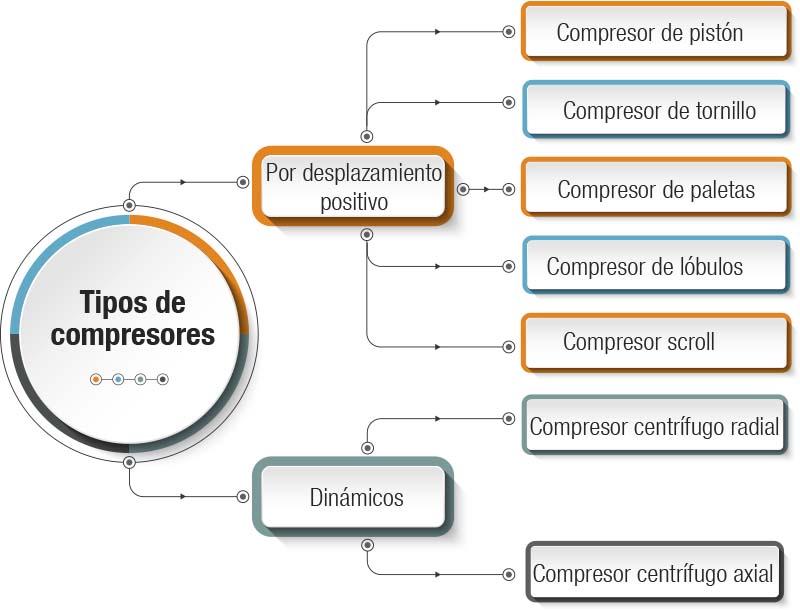

Existen diferentes tipos de compresores y cada uno tiene características particulares; por lo tanto, siempre que se vaya a trabajar con cualquiera de ellos es fundamental seguir las recomendaciones del fabricante. Posteriormente, el técnico debe verificar que no existan riesgos o, en su caso, eliminarlos para evitar daños a su integridad física, la del equipo o de quienes se encuentren cerca del lugar. Una vez eliminados, se procede a realizar la instalación. Para ello es necesario revisar el manual del fabricante y seguir al pie de la letra las recomendaciones. Por último, es primordial cuidar tres aspectos: la instalación con o sin abrir flama (conectores), la presurización con nitrógeno y las fugas.

¿Cómo realizar el vacío?

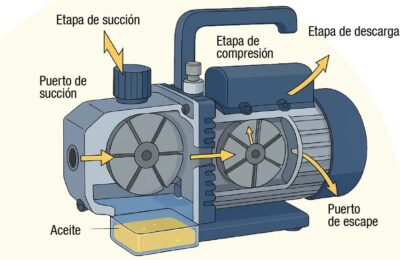

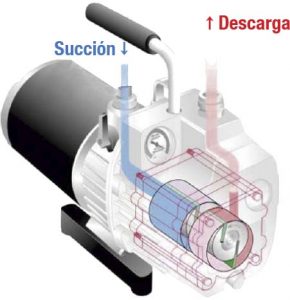

El vacío es otro paso que se debe realizar con atención, pues es uno de los procedimientos que pueden ocasionar una descompostura si no se siguen las buenas prácticas. Una pregunta común entre los técnicos que dan sus primeros pasos en este sector es: ¿cuál es la unidad para medir el vacío? La respuesta es el micrón (μ), una unidad de medida que indica el vacío perfecto (ausencia de presión) y se expresa en incrementos lineales. Hablar de vacío en términos de micrones se refiere al total de la presión absoluta (Psia), que no es lo mismo que la presión manométrica (Psig).

Otro aspecto importante es que nunca se debe de usar el compresor del sistema de refrigeración como bomba de vacío, pues de hacerlo se provocarían daños en el aislante de la bobina del compresor desde el arranque. Luego, la bobina trabajaría sin su medio de enfriamiento y se podría producir un arco eléctrico en las bobinas eléctricas por trabajar en condiciones de vacío.

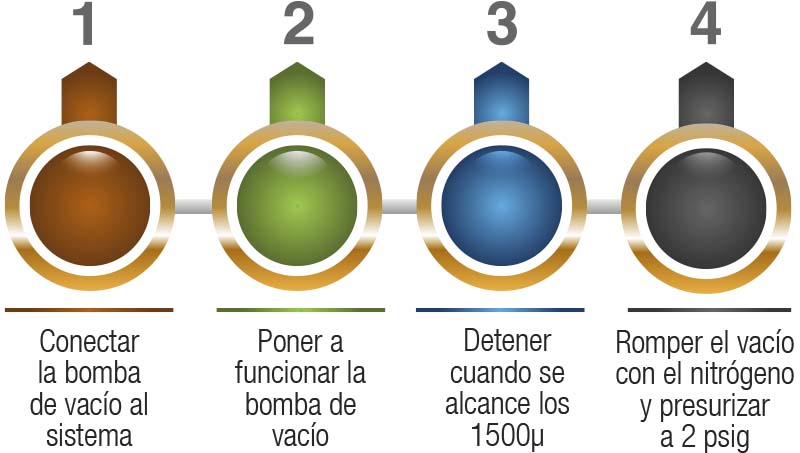

El primer vacío se debe realizar a 1500μ y consiste en conectar la bomba de vacío al sistema. Enseguida, se pone a funcionar la bomba de vacío hasta alcanzar los 1500μ. Cuando baja la presión, el refrigerante y la humedad salen en forma gaseosa. Esto obedece a que la presión se reduce, modifica el punto de ebullición y la temperatura ambiente se mantiene constante. En consecuencia, conforme la presión baja, los gases van saliendo del sistema llegando a la bomba de vacío.

El primer vacío se debe realizar a 1500μ y consiste en conectar la bomba de vacío al sistema. Enseguida, se pone a funcionar la bomba de vacío hasta alcanzar los 1500μ. Cuando baja la presión, el refrigerante y la humedad salen en forma gaseosa. Esto obedece a que la presión se reduce, modifica el punto de ebullición y la temperatura ambiente se mantiene constante. En consecuencia, conforme la presión baja, los gases van saliendo del sistema llegando a la bomba de vacío.

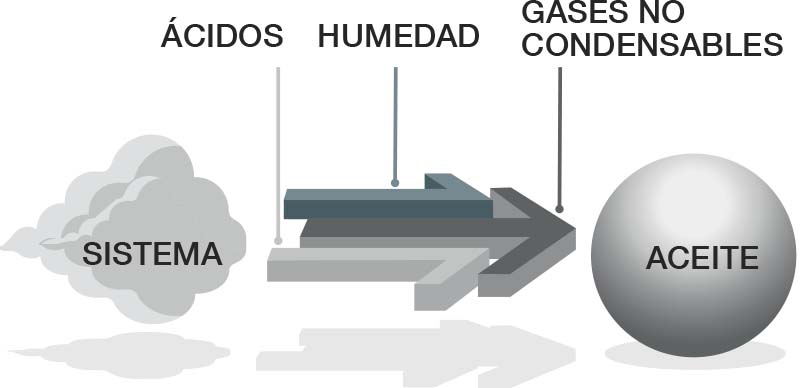

Los ácidos y la humedad se evaporan al bajar la presión del sistema hasta lograr que estos hiervan a temperatura ambiente

Cabe recordar que el vacío no se mide por tiempo, sino con un vacuómetro electrónico, el cual es una herramienta que detecta la presencia de humedad. Pero, ¿cómo funciona el vacuómetro electrónico?

- Básicamente es un dispositivo de detección de calor

- La velocidad del vacío cambia conforme se eliminan los gases que salen del sistema

- La salida del elemento sensor (ya sea un termopar o termistor) cambia a medida que hay cambios de calor

El vacío de refrigerante se debe medir con un vacuómetro, el cual sirve para detectar humedad y calor

También es necesario poner atención a las variables que pueden afectar el vacío:

- Altura sobre el nivel del mar

- Temperatura del sistema o equipo

- Diámetro de las mangueras

- Longitud de las mangueras

- Colocación del manifold

El proceso es el siguiente:

- Hacer vacío hasta llegar a 1500 micrones

- Romper el vacío con nitrógeno y dejar presurizado a 2psig

- Realizar un segundo vacío hasta llegar a 1500 micrones

- Romper el vacío con nitrógeno y dejar presurizado a 2psig

- Hacer un tercer vacío hasta llegar a 250 micrones

Tras una espera de 10 minutos se realiza una verificación con el vacuómetro. Si este alcanza 500μ o menos, significa que el vacío se hizo de manera correcta. Si sube despacio hasta 1500μ, es señal de humedad en el sistema. Y si se pierde el vacío rápidamente, entonces hay una fuga y es primordial que se detecte en dónde está para eliminarla y, de este modo, evitar emisiones al medioambiente.

Primer vacío a 1500

Venteo del refrigerante inflamable

- Permitido si la carga es menor o igual a los 500 gr

- El venteo tiene que ser controlado con el manifold

- Una vez que el refrigerante inflamable salió con la bomba de vacío se baja la presión del sistema hasta llegar a 2 psig para remover los residuos de HC

- Una vez terminado con el venteo del refrigerante se procede inertizar el sistema dando un barrido controlado de nitrógeno gaseoso

- El barrido tiene que ser controlado con el manifold

- Este procedimiento aplica para los refrigerantes inflamables

Fallas mecánicas en compresores*

El manual Buenas Prácticas en Sistemas de Refrigeración y Aire Acondicionado, elaborado por la Secretaría del Medio Ambiente y Recursos Naturales (Semarnat), señala que cuando un compresor sufre una avería es muy importante identificar la causa para evitar que la ésta vuelva a presentarse. Por ello, enlista las principales fallas que puede presentar un compresor, cómo identificarlas y la posible solución:

* Las fallas y soluciones descritas en este artículo fueron retomadas del manual Buenas Prácticas en Sistemas de Refrigeración y Aire Acondicionado, elaborado por la Semarnat.

Arranque inundado. Esta falla se presenta cuando hay desgaste de bujes, bielas, cigüeñal, pistones y cilindros en la parte inferior. Se origina cuando el refrigerante arrastra “el aceite de las superficies y migración de refrigerante saturado hacia el cárter durante el ciclo de apagado”. En consecuencia, cuando el compresor comienza a operar, “el aceite diluido no puede lubricar adecuadamente el cigüeñal”, Para solucionar esta problemática, el manual recomienda instalar el compresor en ambientes calientes o un sistema de autoevacuado continuo, como control de arranque y paro. También aconseja verificar la operación del calefactor del cárter.

Regreso de líquido. Los síntomas que se presentan en este caso son arrastre del rotor, estator en corto circuito, desgaste de bujes, bielas rayadas o quebradas y cigüeñal rayado. Sucede cuando el refrigerante líquido retorna al compresor, durante el ciclo de refrigeración. Esto provoca que el aceite se diluya con el refrigerante y pierda sus capacidades lubricantes, lo cual afecta la operación de las bielas y el buje principal, además de que puede causar arrastre del rotor y un corto circuito en el estator. La manera de corregir esta avería es:

- Mantener un sobrecalentamiento adecuado en el compresor y en el evaporador

- Prevenir el retorno incontrolado de líquido, con un acumulador, si es necesario

- Corregir condiciones anormales de baja carga

- Revisar el ciclo de deshielo

- Verificar que la válvula de termoexpansión o el tubo capilar no sean de una capacidad mayor a la requerida

Alta temperatura en la descarga. Se identifica cuando el compresor presenta plato(s) de válvulas descoloridos (no pueden limpiarse), flappers recalentados o quemados, anillos, pistones y cilindros desgastados, bielas, bujes y cigüeñales rayados, así como quemaduras en el estator. La causa de esta descompostura es “resultado de altas temperaturas en las cabezas y cilindros del compresor, de forma tal que el aceite pierde su habilidad para lubricar”. Para corregirlo es necesario:

- Modificar las condiciones anormales de baja carga en el compresor

- Aislar la tubería de succión

- Verificar la limpieza del condensador, falla del abanico del condensador y temperatura ambiente

- Verificar el aire alrededor, en el caso de los compresores enfriados por aire

Golpe de líquido. El manual de la Semarnat señala que el golpe de líquido (aceite, refrigerante o una mezcla) “se provoca al tratar de comprimirlo en los cilindros [y] es principalmente el resultado de la migración de refrigerante líquido en el ciclo de apagado, en los compresores enfriados por refrigerante. Los componentes afectados son los flappers, biela o cigüeñales y juntas, los cuales se rompen; mientras que los pernos de descarga se aflojan o sueltan. Para solucionar este problema se debe:

- Mantener un sobrecalentamiento adecuado en el compresor y en el evaporador

- Prevenir el retorno sin control de líquido, utilizando acumuladores

- Corregir condiciones anormales de baja carga

- Instalar el compresor en un ambiente más caliente o utilizar el sistema de autovacío como medio de control

Falta de aceite. Como su nombre lo indica, sucede cuando hay “insuficiencia de aceite en el cárter para lubricar adecuadamente los mecanismos en movimiento”, tales como los bujes y el cigüeñal (rayados), bielas (quebradas). La solución consiste en:

- Verificar el tamaño de las tuberías y de las trampas (sifones) de aceite

- Revisar que el deshielo no sea insuficiente

- Corregir condiciones anormales de baja carga

- Eliminar los ciclos cortos

- Comprobar posibles fallas en el control de lubricación

Quemadura del embobinado de trabajo. Esto sólo ocurre en un motor de una sola fase. Para enmendar la falla hay que revisar el relevador y verificar el capacitor de trabajo.

Quemadura del embobinado de arranque. Causada por una corriente excesiva en el embobinado de arranque del motor de una sola fase. Para corregirlo se debe revisar el alambrado del común, arranque y de trabajo, el capacitor de arranque y/o el relevador de arranque, así como la sobrecarga en el compresor.

El compresor se encarga de comprimir y distribuir el refrigerante, por lo que es crucial mantenerlo en óptimas condiciones

Quemadura de la mitad del embobinado de trabajo. Los indicios que esta falla presenta son el sobrecalentamiento o quemadura de la mitad o todas las fases en un compresor de doble devanado, luego de que uno de los contactores se abra. Para solucionar este desperfecto, el manual recomienda cambiar el o los contactores por unos de la capacidad correcta y revisar un posible regreso de corriente o un contactor cerrado.

Quemadura de una sola fase. Esta falla se debe a la pérdida de una fase en el primario de un transformador. Para corregirla hay que verificar los voltajes de entrada y salida del transformador y los contactos del contactor.

Quemadura de una sola fase o uniforme. La principal señal que indica una quemadura general o uniforme es que todas las bobinas están quemadas o sobrecalentadas. Para evitarla se debe revisar que el voltaje esté correcto y bien balanceado. En el caso de los enfriados por aire, se recomienda comprobar que no haya un flujo de aire inadecuado.

Un punto de caliente o quemado. Esta falla se localiza entre las bobinas o entre las bobinas y tierra. Para corregirla el manual aconseja hacer una revisión por parpadeos, o bien, subidas o bajadas de voltaje.

Terminales en corto circuito. Sucede cuando hay una fractura o pérdida de aislamiento entre las terminales y el cuerpo del compresor. Su causa, generalmente, deriva de un sobreapriete en las tuercas de las terminales.

Los compresores son el corazón del sistema y el elemento que consume más energía eléctrica en una instalación de refrigeración. Es de vital importancia realizar el dimensionamiento correcto y una vez que el sistema está funcionando mantenerlo balanceado, a fin de evitar problemas debido a la sobrepresión, el sobrecalentamiento, las fugas de refrigerante o tener al compresor funcionando con una alta relación de compresión. Lo anterior, en conjunto o en forma individual, provoca que el sistema pierda eficiencia y, posteriormente, un daño al compresor.

—–

Gildardo Yañez

Ingeniero Industrial Electricista y maestro en Administración. Cuenta con más de 34 años de experiencia en el servicio de refrigeración técnica de campo. Es gerente de Capacitación y Aplicaciones en BOHN de México. Autor de cinco manuales de refrigeración. Consultor Asociado de la Unidad de Protección de Ozono México y de la Organización de las Naciones Unidas para el Desarrollo Industrial. Miembro de la Red de Expertos Internacionales de la Cooperación Alemana al Desarrollo GIZ en el uso y aplicación de refrigerantes naturales.