Facilidad de instalación, ahorros económicos, mejor confort y eficiencia energética son algunos de los beneficios de los ductos preaislados. Conoce cómo llevar a cabo el proceso de instalación de manera eficaz.

Arturo Elías López

La distribución de aire en los inmuebles ha evolucionado con el paso del tiempo. Iniciando con el uso de materiales de mampostería, madera, lámina de acero, tela y hasta la nueva generación de ductos preaislados. Estos últimos tienen dos principales ventajas en el aire acondicionado: el rendimiento térmico y la facilidad de instalación.

Los expertos en la distribución de aire siempre buscan reducir las pérdidas por temperatura del interior hacia el exterior del ducto para tener resultados satisfactorios en cuanto al confort y ahorro de energía. El material preaislado nos ayuda a lograr estos objetivos por la composición de sus materiales y características.

Los ductos de aire preaislados son fabricados principalmente por dos paneles de aluminio con un núcleo de espuma rígida de poliisocianurato (PIR). Esta combinación nos brinda un material extremadamente ligero, pero con gran rigidez estructural.

Un hecho interesante es que, al ser un material tan ligero, ofrecen grandes beneficios también para la instalación. Esto porque en tiempo horas-hombre, su manipulación, el transporte y los materiales de anclaje de soporte se verán reducidos, dándonos ahorros económicos al final de nuestro proyecto.

Materiales requeridos para el armado de ductos

1. Placas de preaislado

2. Pegamento

3. Cinta de aluminio (50 mm ancho)

4. Sellante elástico con base

en poliuretano

5. Kit de herramientas de corte

6. Escuadra y regla (2 metros

de longitud)

7. Cúter o navaja

8. Pistola calafateadora

9. Brocha de 2 pulgadas

10. Perfiles para unión

11. Perfiles de refuerzo

Los ductos preiaslados están hechos a base de paneles de aluminio con un núcleo de espuma rígida de poliisocianurato.

Proceso de armado de ductos

1. Trazar las medidas que forman el ducto en la superficie de la lámina para

reducir el desperdicio.

2. Realizar los cortes de acuerdo con lo

trazado, usando la herramienta a 45°.

3. Aplicar el pegamento longitudinalmente por el área de unión.

4. Ensamblar el ducto uniendo las partes delineadas.

5. Presionar los bordes con la espátula rígida.

6. Con el marcador de cinta, señalar las líneas

guía para colocar la cinta de aluminio a lo

largo de la figura.

7. Colocar la cinta de aluminio.

8. Aplicar la silicona al interior del ducto longitudinalmente.

Aspectos importantes para el armado de ductos

1. Limpiar el área donde se aplicará el pegamento.

2. Aplicar abundante pegamento.

3. Tiempo de secado del pegamento: de 5 a 10 minutos (este tiempo dependerá de la zona geográfica).

4. Revisar el filo de las cuchillas constantemente.

Tipos de conexión

Existen varias técnicas para realizar una conexión entre ductos armados. Las dos más comunes son:

1. Con perfil

Esta opción dependerá por completo del tamaño del ducto. Lo recomendado por varios fabricantes es que, en ductos a partir de 1 metro,ya sea a lo largo o a lo ancho, se use este método.

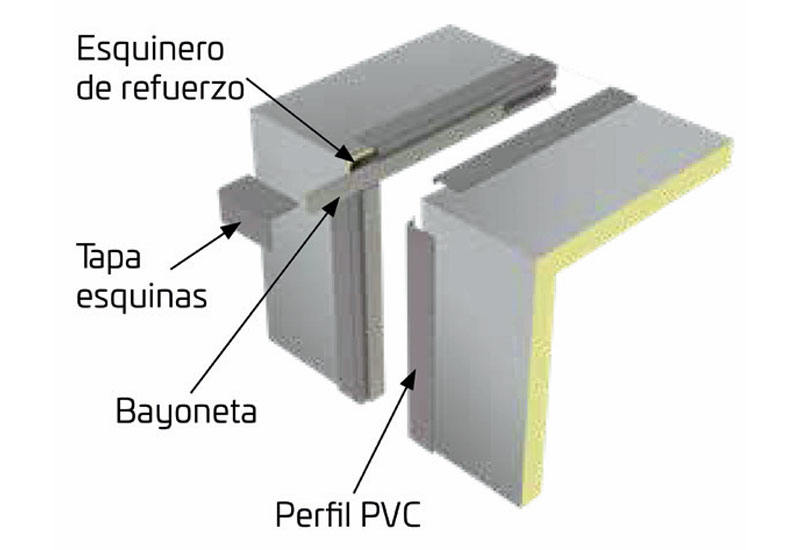

Se usan dos perfiles diseñados especialmente para esta aplicación. Se coloca un perfil en las cuatro aristas de cada una de las figuras que vamos a unir (no olvidar usar pegamento para unir el perfil al ducto); y, al momento de poner una frente la otra, se une mediante una bayoneta. Se aplica silicona en las zonas libres y una tapa para sellar.

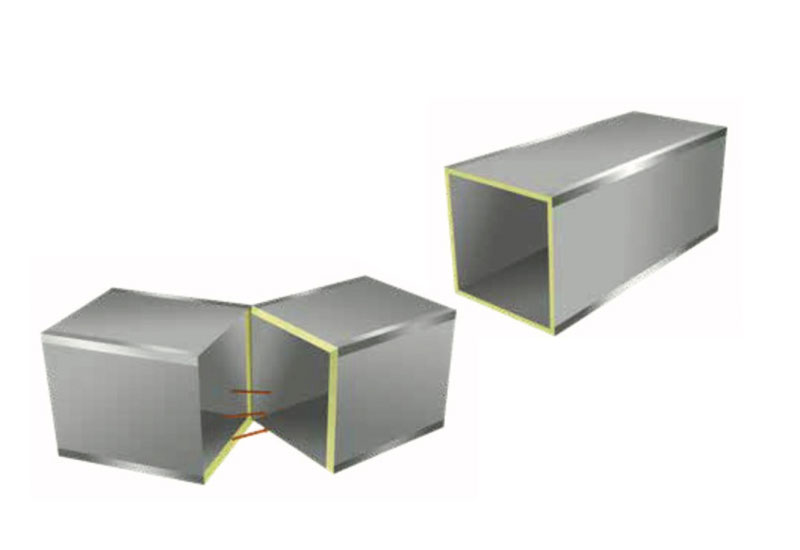

2. Con cortes macho y hembra

Este método es el más común y fácil de trabajar, ya que no necesitamos accesorios extra para la unión. Consiste en realizar un corte a 45° hacia afuera (macho) en una de las piezas y otro corte 45° hacia dentro (hembra) en la otra pieza sobre las aristas de unión de éstas. Es importante mencionar que el sentido del flujo de aire debe ir en contra del corte tipo “macho”. Se aplica pegamento, se unen y se finaliza con cinta de aluminio a lo largo de la unión.

Composición e instalación de un ducto de aire

Un ducto de aire está compuesto por un cuerpo o rama principal que va unido directamente a la unidad de aire; además de sus ramificaciones, reducciones, desviaciones, curvas, elementos de disminución de vibraciones, compuertas, ductos flexibles, rejillas, tapas de inspección y mantenimiento.

Para poder completar cualquier proyecto, se desarrollaron elementos de conexión; éstos nos permiten darle continuidad al ducto, soportar la presión de aire al interior y conceder resistencia estructural.

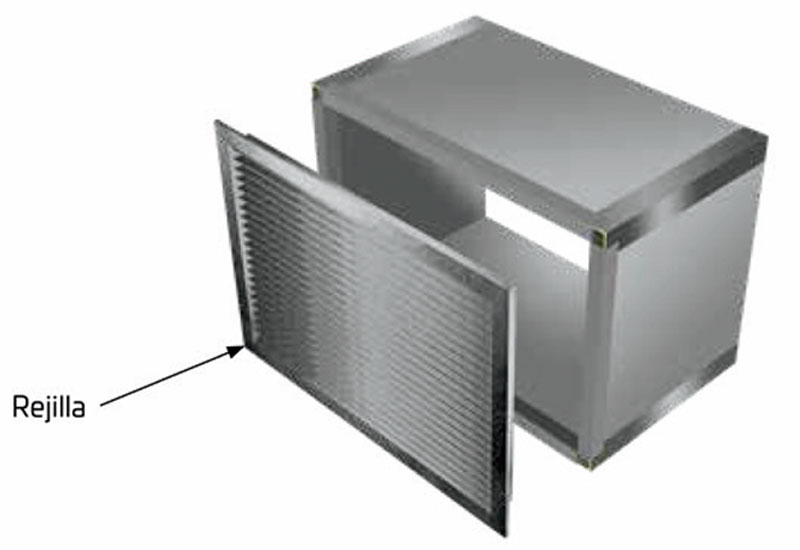

Elementos para instalar rejillas

Ya sean de inyección o retorno de aire, se usa un perfil de aluminio llamado “U” por su forma. Este perfil nos ayuda a darle rigidez a las aristas de la placa preaislada y así poder fijar la rejilla al ducto.

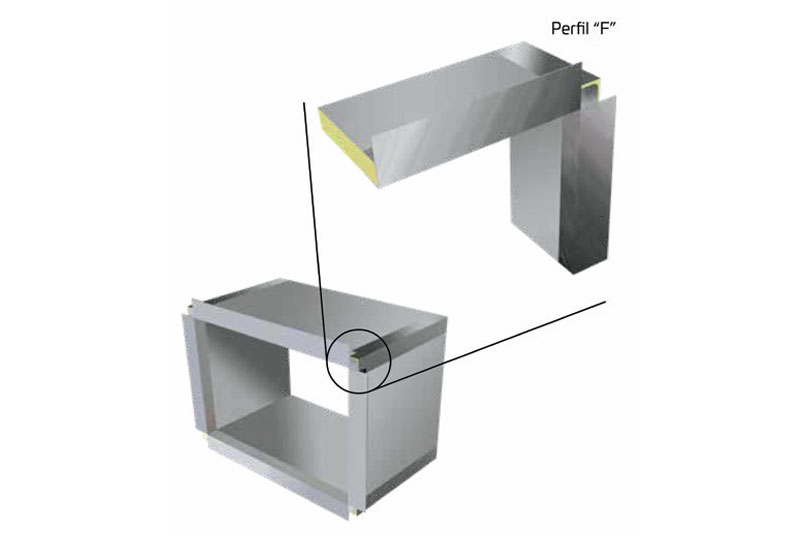

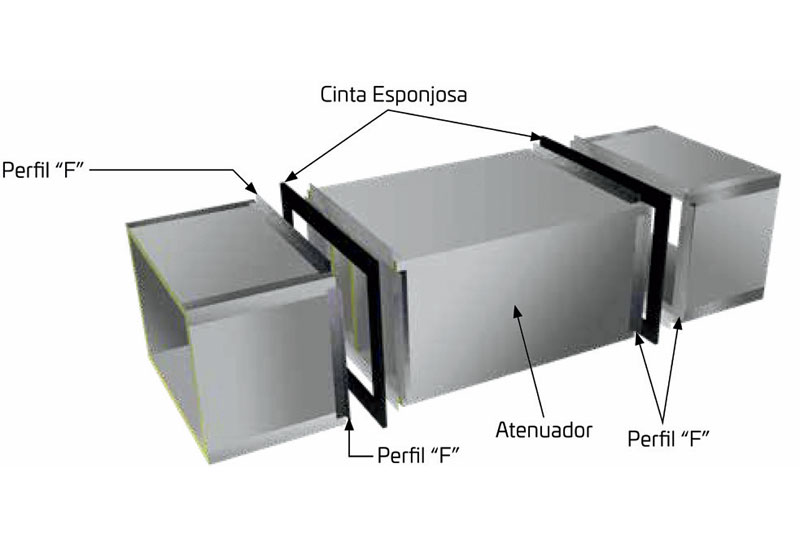

Elementos para instalar compuerta, atenuadores y conectar a la unidad de aire.

Es conocido como el perfil “F” y nos permite conectar nuestro ramal de ductos a la máquina de aire acondicionado, ventilador, etcétera, para cerrar nuestro proyecto. Por su forma, también puede usarse en la adecuación dentro del proyecto para instalar atenuadores, compuertas y otros accesorios.

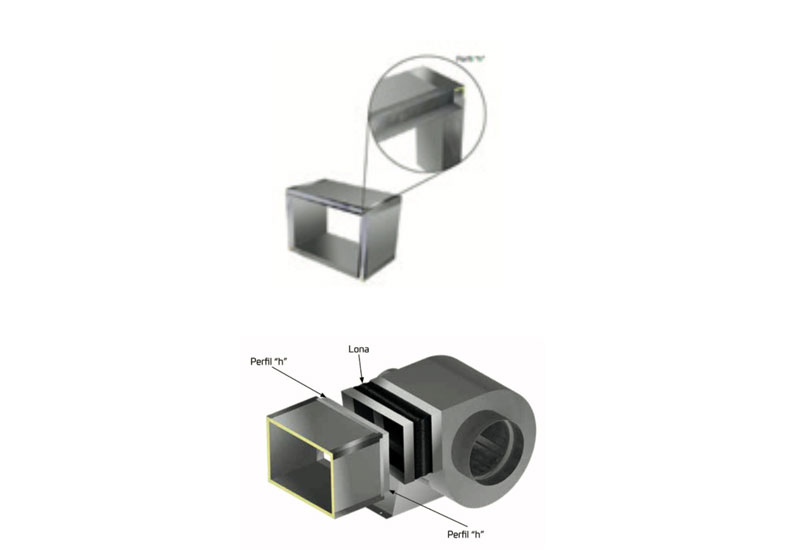

Elementos para lona flexible

Este perfil llamado tipo “H” fue diseñado para fijar la lona flexible.

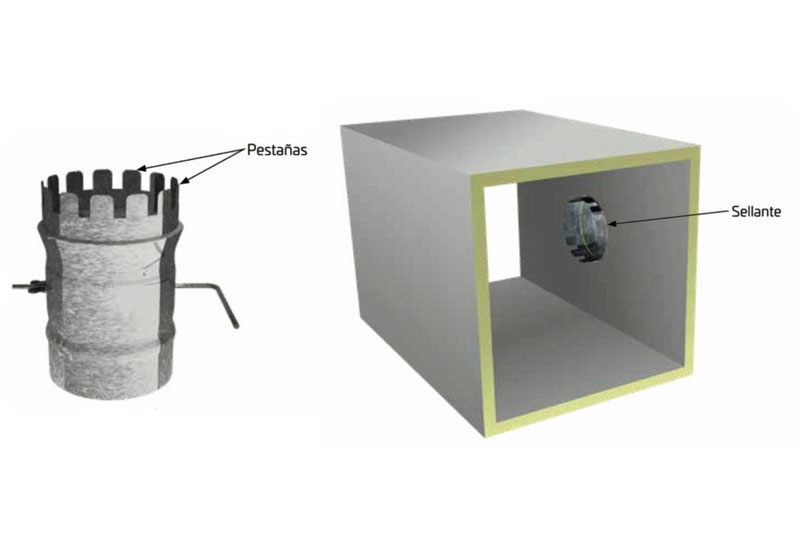

Collar o conector redondo para ducto flexible

Es común que nos encontremos algunas configuraciones en las que se usen ductos flexibles, por ejemplo, para la distribución a difusores o cajas de inyección de aire. Para esos casos se recomienda usar conectores redondos con un diseño de pestañas para que sea posible anclarlo al ducto preaislado, y entonces ahí conectar el ducto flexible por medio de cincho y cinta gris para ducto.

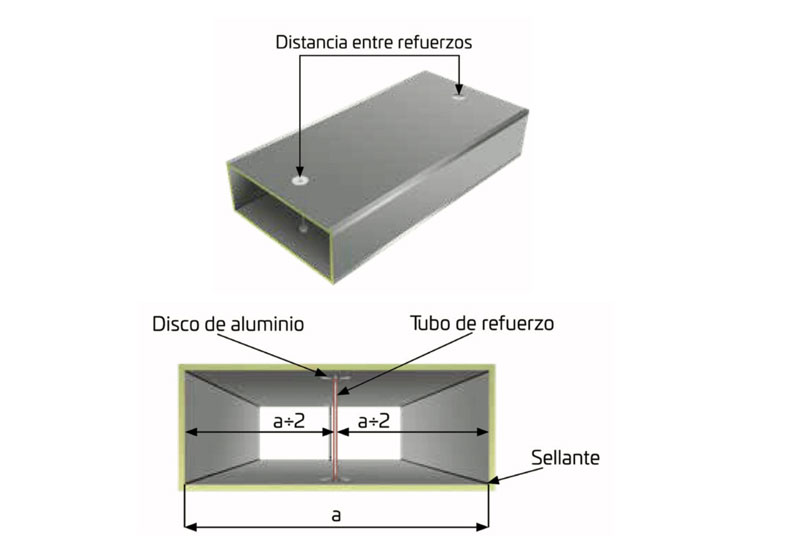

Elementos de refuerzo al interior

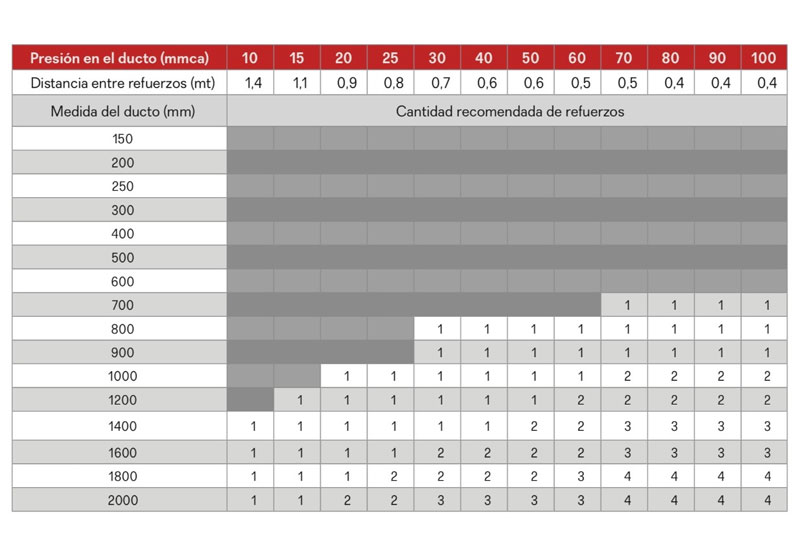

Aunque las características mecánicas del material son suficientes para tener ductos rígidos, es posible encontrar casos particulares en los que las dimensiones del ducto sean muy grandes y, en consecuencia, caras pandeadas. Para estos casos, se recomiendan elementos de refuerzo, que no son más que una barra de aluminio que va al interior del ducto sujetada con tornillos y discos. Los fabricantes recomiendan que, dependiendo de la dimensión y de la presión, deberán ser utilizados refuerzos tanto en lo ancho como en lo alto (ver Tabla 1).

Tabla 1. Refuerzos al interior de los ductos preaislados.

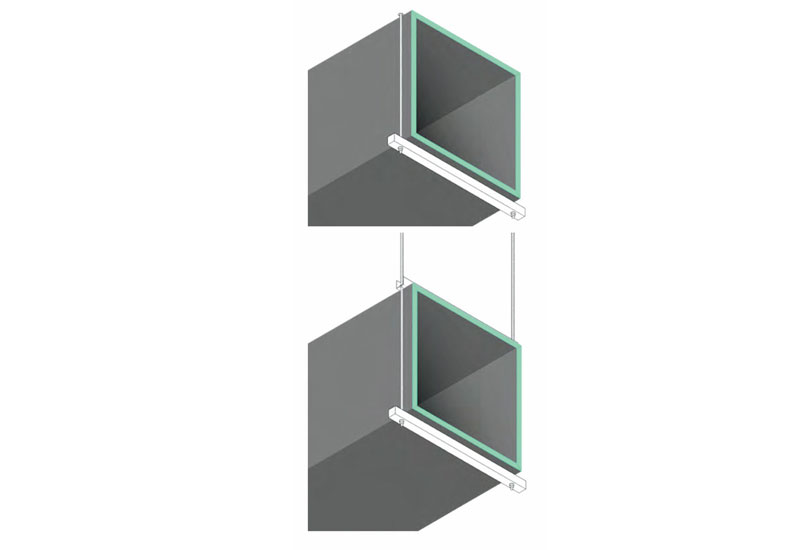

Anclaje a techo y pared

En contacto con la superficie. Para este caso, se insertará un perfil con sección rectangular desde abajo. Se debe correr la barra roscada, nivelar y fijar. La separación entre las barras debe ser igual entre los centros de los ejes de éstas. Separados de la superficie. Para situaciones así se deben usar dos perfiles rectangulares. Una en la base del ducto y la segunda por encima, ambas fijas con tuercas que se contrabloquean.

Recomendaciones de anclaje

1. La distancia máxima entre los soportes de anclaje no debe superar 4 metros en ductos menores a un 1 metro de ancho o largo.

2. La distancia máxima entre los soportes de anclaje no debe superar 2 metros en ductos mayores a 1 metro de ancho o largo.

3. El anclaje debe ser colocado en la proximidad de las uniones.

4. También hay que considerar anclaje en las proximidades de

accesorios. Prever siempre soportes específicos proporcionales al peso que deben sostener.

5. Para sujeción en pared, usar un perfil rectangular perpendicularmente a la base del ducto para garantizar soporte a toda la columna.

Arturo Elías López

Ingeniero mecánico egresado de la Escuela Superior de Igeniería Mecánica y Eléctrica del Instituto Politécnico Nacional. Cuenta con una amplia experiencia en sistemas HVAC, refrigeración y agua caliente sanitaria de uso residencial, comercial e industrial. Actualmente, se desempeña como desarrollador de Negocios en Trane S.A de C.V., con enfoque en la distribución y la calidad de aire.

MARZO – ABRIL 2022