Conocer el funcionamiento de estos dispositivos permitirá extraer con éxito los gases y sustancias contaminantes de las tuberías de los equipos de refrigeración y aire acondicionado, lo cual ayudará a reducir la presión del sistema

Marco Antonio Dueñas / Fotografía e imágenes: cortesía de Avaly

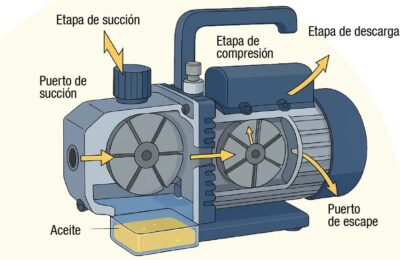

Su funcionamiento se define por la velocidad en el bombeo y la cantidad de gas evacuado por unidad de tiempo. Las principales características de estos equipos son la presión mínima de entrada y el tiempo necesario para alcanzar dicha presión. Ambos factores no dependen necesariamente del tipo de bomba, sino de la tubería a evacuar.

Proceso de alto vacío

Lograr un alto vacío en un sistema de refrigeración utilizando una bomba es la única forma de asegurarse de que éste se encuentra completamente seco, sin gases no condensables y fugas. El propósito de hacer el vacío es remover los gases no deseados que crean presión en el sistema como:

- Humedad

- Nitrógeno

- Argón

- Dióxido de carbono presente en el aire que respiramos

Estos gases tienen puntos de ebullición tan bajos que, para cualquier condición de trabajo que el sistema de refrigeración pudiera tener, permanecerán en forma de gas. Asimismo, son incapaces de condensarse dentro del equipo, a diferencia de los refrigerantes. Al no poder realizar esta acción ocupan espacio dentro del condensador, lo cual evita que se libere el calor que transporta el gas refrigerante. Esto tiene un grave impacto en las condiciones de funcionamiento del sistema, lo que provoca:

- Alto consumo de energía

- Alta temperatura en la descarga del compresor, que además hace que los refrigerantes halogenados pierdan su estabilidad térmica

- Alta temperatura en el lubricante hasta que se colapsa

- De cada 10 compresores que fallan en campo, 6 o 7 lo hacen por funcionar en las condiciones antes descritas, en promedio

La humedad también tiene efectos devastadores en el sistema de refrigeración:

- Formación de hielo en la válvula de expansión, en el tubo capilar y en el evaporador

- Corrosión

- Partes internas del compresor se cobrizan

- Daño químico en el aislante del motor del compresor y a otros componentes del sistema

- El lubricante se hidroliza

- Formación de lodos en el sistema

El vacío es un proceso que debe ejecutarse cada vez que tenemos que abrir el sistema de refrigeración o de aire acondicionado. La bomba de vacío elegida para ello tiene que ser de doble estado, para poder llegar a los vacíos adecuados:

- 500 micrones para lubricante alquilbenceno

- 250 micrones para lubricante polioléster

Estas lecturas deben llevarse a cabo con un vacuómetro electrónico y no con el manómetro de baja presión del manifold de servicio.

La mejor selección

Las bombas de vacío se eligen tomando como referencia las toneladas de refrigeración del sistema, a razón de 7 toneladas por cada cfm (pie cúbico por minuto) de la bomba. Es decir, una de 4 cfm tiene la capacidad de deshidratar un sistema de 28 toneladas de refrigeración. El tiempo que toma hacer vacío varía según la altura sobre el nivel del mar a la que se trabaje, la temperatura ambiente a la que está expuesto el sistema, la longitud, qué tan húmedo está el sistema y el diámetro de las mangueras.

Si utilizamos las mangueras de ¼” que tienen los manómetros de servicio estaremos haciendo vacío a una velocidad de 1.7 cfm, aunque nuestra bomba sea de 4 cfm. Si queremos utilizar toda la potencia, entonces es necesario emplear una manguera, cuyo diámetro interior sea idéntico al puerto de aspiración más ancho de la bomba. Además de las anteriores, se puede recurrir a la manguera de ” de goma, o también usar una manguera metálica de acero para hacer vacío.

Para alcanzar un correcto vacío, ASHRAE recomienda evacuar a menos de 1,000 micrones, y una vez aislado, el sistema no debe subir por encima de los 2,500 micrones durante varias horas.

Mantenimiento

Cada bomba de vacío es diferente y cuenta con características especiales; sin embargo, todas necesitan mantenimiento y limpieza. Una que esté constantemente en uso necesitara de mayor atención.

Las inspecciones periódicas se deberán hacer cada bimestre, o por lo menos anualmente, según la clase y el uso de servicio. Mientras la bomba tenga un uso periódico, el mantenimiento será más frecuente. La revisión tendrá que ser completa y deberá incluir un chequeo de las partes que giran y las estacionarias, así como los componentes que se encuentran expuestos a los daños causados por la corrosión.

Es necesario estar al pendiente del nivel de aceite que marca en el cárter, ya que el aumento provocará un mal funcionamiento y la saturación de los filtros coalescentes.

Para verificar que la bomba funcione correctamente, ésta deberá estar en marcha y en vacío. Además, es necesario cambiar el aceite especial cada 1,000 horas o cuando pierda el color original.

En caso de que aspire constantemente vapores ácidos durante su funcionamiento, es importante que el cambio sea más seguido. Si no se realiza constantemente, el aceite corroerá su interior.

Para hacer un lavado interno de la bomba, es indispensable aplicar aceite limpio e introducirlo lentamente por la aspiración. En tanto que, al desarmarla, hay que tomar en cuenta los siguientes puntos:

- La tubería auxiliar debe desconectarse sólo en los puntos en los que sea necesario para retirar una parte, excepto cuando se tenga que desmontar la bomba de la base

- Después de haber desconectado la tubería, debe amarrarse un trapo limpio en los extremos o aberturas del tubo para evitar la entrada de cuerpos extraños

- Emplear siempre un extractor para quitar el acople del eje

- Las camisas del eje poseen roscas para apretarle en sentido contrario a la rotación del eje

Después de desarmar la bomba

Antes de hacer la inspección, hay que limpiar las partes minuciosamente. Los residuos gomosos y espesos pueden removerse a vapor. Los depósitos de sustancias extrañas se eliminan por medio de un chorro de arena, trabajo que se realiza cuidadosamente para que no forme huecos ni dañe las superficies labradas de la máquina.

Reensamblaje

Las tolerancias entre las partes giratorias y las estacionarias son muy pequeñas y debe manipularse con el mayor cuidado para ensamblar adecuadamente sus partes, a fin de conservar estas tolerancias.

El eje debe estar completamente recto y todas las partes absolutamente limpias. Un eje torcido, mugre o lodo en la cara del eje impulsor, o sobre la camisa de un eje puede ser causa de fallas o daños en el futuro, por lo que hay que estar atentos para prevenir o solucionar estos problemas.

Los impulsores, las camisas del espaciador y las del eje constituyen un ensamblaje resbaladizo bastante ajustado, por lo que deberá aplicarse una pasta delgada de aceite al ensamblar las partes del mismo.

Componentes externos

Componentes externos

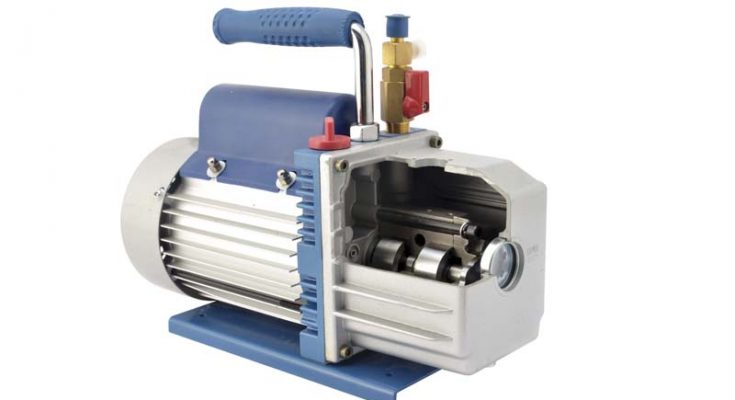

- Carcasa de aluminio liviano y duradero

- Mango con cubierta plástica para evitar deslizamiento

- Puerto de acceso para llenado de aceite

- Válvula de drenado en la parte inferior para fácil limpieza y cambio de aceite

- Base de metal con caucho para asegurar estabilidad

- Aletado para disipar el calor

- Mirilla de cristal para indicar el nivel de aceite

- Válvula de cierre rápido

- Cierre rápido a ¼” de vuelta

- Aísla la bomba del sistema que se está probando por si tiene fugas

- Incluye puertos de ¼”, 3/8” SAE y adaptador 1/2” ACME

- Presente en los modelos: VA-15N, VA-30N, VA-50N, VA-80N, VA-100N y VA-120N

- Puerto de descarga vapor

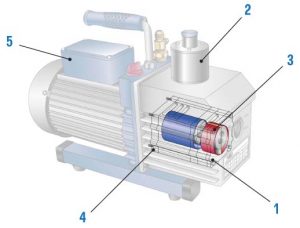

Componentes internos

Componentes internos

- Cartucho con rodamiento que reduce las altas temperaturas y extiende la vida útil

- Filtro para prevenir el paso de partículas de aceite

- Partes maquinadas y ensambladas de manera precisa para un vacío profundo

- Tornillos que ensamblan el mecanismo de vacío para ajuste perfecto

- Protector térmico interno

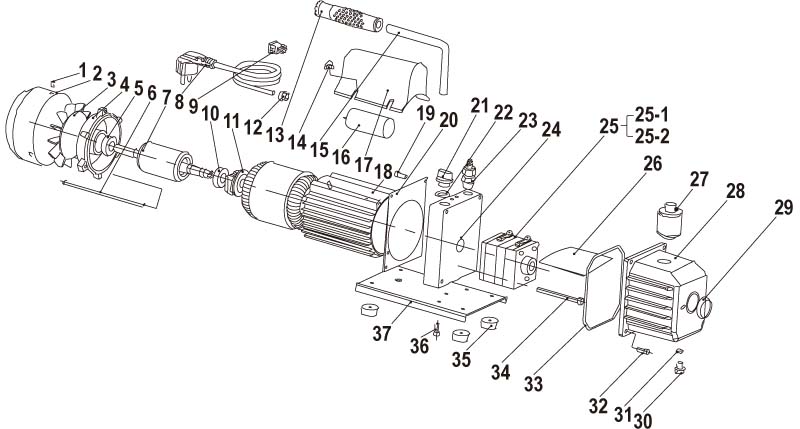

Tornillo cruzado

Tornillo cruzado- Cubierta de ventilador

- Ventilador

- Cubierta del motor

- Cojinete

- Tornillo cruzado

- Rotor de motor

- Fuente de alimentación

- Cables de alimentación eléctrica

- Cojinete

- Interruptor centrífugo

- Boquilla aislante

- Cubierta plástica del mango

- Tuerca

- Mango

- Capacitor

- Cubierta de ensamble

- Casco de motor

- Tornillo

- Cubierta de caballete

- Puerto de llenado de aceite

- Sellador

- Puerto de entrada

- Caballete

- Cuerpo de bomba

- 25-1. Aspa rotatoria

- 25-2. Aspa rotatoria de resorte

- Tablero del casquillo

- Entrada de vacío

- Cárter de aluminio

- Cristal de visibilidad

- Tapa de aceite

- Sellador

- Tornillo

- Sellador

- Tornillo

- Pies de hule

- Tornillo

- Base

Marco Antonio Dueñas. Ingeniero en Comunicaciones y Electrónica. Especialista en control de procesos de calidad en productos para el sector HVACR. Actualmente dirige el control de calidad de productos AVALY, además de formar parte de la red de expertos en AVALY PRO, plataforma digital con material referente a la industria de la refrigeración.