La lubricación constante a un sistema de refrigeración se hace necesaria para mantener las piezas en buen estado y así disminuir la reposición de partes e incrementar la eficiencia de la maquinaria. La elección adecuada dejará huella en el equipo.

Los lubricantes sintéticos existen desde hace más de 70 años.

Gabriel Carrillo

Un lubricante sintético es un derivado del petróleo o sustancias químicas debidamente balanceadas. Se puede definir como un producto elaborado a partir de una reacción química entre varios materiales de bajo peso molecular para obtener otro de alto peso molecular, con propiedades específicas y características lubricantes superiores a las de los aceites derivados del petróleo que se utiliza como materia prima o base lubricante.

Igualmente, se emplean en lugares donde los aceites no ofrecen una protección confiable, ya sea porque operan a altas o bajas temperaturas o en ambientes críticos.

Su desarrollo se debe, principalmente, a que cada día la maquinaria que se produce es más sofisticada y los mecanismos trabajan bajo condiciones de operación más críticas, resultando insuficientes los lubricantes minerales. A esto se suma la crisis energética, que ha creado la necesidad de formular y fabricar lubricantes de larga duración.

En este aspecto, las actividades militares y la industria aeroespacial han desempeñado un papel muy importante en las nuevas formulaciones de dichos productos. Los lubricantes sintéticos se emplean cuando se requieren ampliar las frecuencias entre relubricación, reducir el consumo de potencia, disminuir la reposición de partes (repuestos) y alcanzar la máxima capacidad productiva de la maquinaria.

Características y ventajas

Características y ventajas

Los lubricantes sintéticos existen desde hace más de 70 años; en su desarrollo, los alemanes jugaron un papel muy importante durante la Segunda Guerra Mundial al tener que emplear lubricantes sintéticos debido a las altas temperaturas que se presentan en los equipos como resultado de las velocidades y cargas, cada vez en aumento.

Las ventajas principales que permiten que estos lubricantes desempeñen correctamente su trabajo son:

1. Elevado índice de viscosidad (IV). Mayor de 100

Estos valores mantienen más estable la viscosidad del lubricante y todas las temperaturas de trabajo del equipo, permitiendo que para la misma aplicación sea posible utilizar un lubricante más delgado y una mayor evacuación del calor generado

2. Excelente estabilidad térmica

Soportan altas temperaturas sin descomponerse

3. Buena resistencia a la oxidación

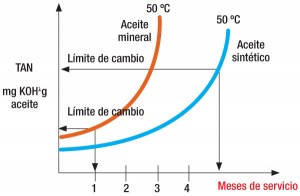

Cuando se someten a condiciones oxidables (alta temperatura, humedad, gases y materiales catalizadores, como el cobre) presentan una menor oxidación que los de base de hidrocarburo, lo cual permite prolongar las frecuencias entre relubricaciones; esto no sólo reduce el costo del aceite, también el costo de cambiarlo. Dicha característica se puede evaluar según el TAN (Número Ácido Total), con el cual se puede observar que el aceite mineral se oxida más rápido que el aceite sintético a la misma temperatura

4. No son inflamables a altas temperaturas

Se elimina así cualquier posibilidad de explosiones

5. Adecuada protección contra la corrosión en ambientes críticos

6. Buena demulsibilidad

Se separan rápidamente del agua

7. Baja tendencia a la formación de espuma

8. Elevada conductividad térmica

Evacuan rápidamente el calor producido en el funcionamiento

9. Alta adhesividad a las superficies metálicas

La película lubricante es polar, con una fuerte afinidad por los metales, lo que hace que el lubricante en lugar de ser desplazado de la superficie metálica, se adhiera más a ella, formando correctamente la película lubricante

10. Miscibilidad y solubilidad

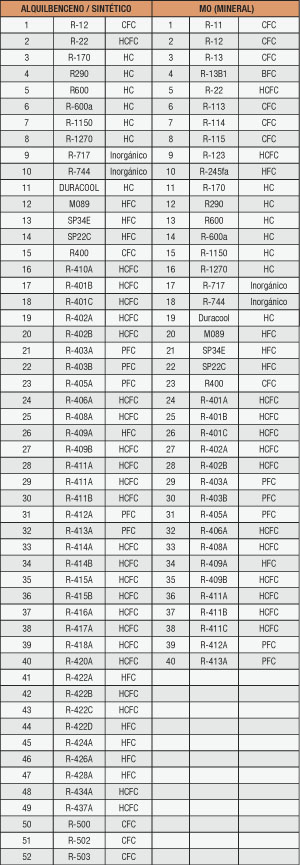

Alta miscibilidad a bajas temperaturas y alta solubilidad a altas temperaturas, con todos los HFC

11. Conservación de energía

Reducen el consumo de energía en los equipos, aproximadamente entre 7 y 15 por ciento, debido a la disminución del frotamiento mecánico. Al medirse la temperatura en pruebas similares con aceites minerales y sintéticos se observó que los sintéticos trabajan en promedio 12 °C por debajo de los convencionales

12. Potencia

Permiten a los diseñadores obtener mayor potencia de las máquinas sin aumentar su tamaño

13. Bajo coeficiente de tracción

Por su estructura molecular, el coeficiente de tracción (una medida análoga al coeficiente de rozamiento respecto de los sólidos) se puede proyectar con un valor más bajo que el de los lubricantes minerales. La película lubricante que separa los componentes de una máquina ha de someterse a esfuerzos de corte con el propósito de permitir el movimiento relativo. Cuanto mayor sea el coeficiente de tracción, tanto mayor será la fuerza de corte necesaria

El aceite mineral se oxida más rápido que el sintético a la misma temperatura

El aceite mineral se oxida más rápido que el sintético a la misma temperatura

Selección de un lubricante sintético

En la selección de un lubricante sintético para una aplicación específica se deben tener en cuenta ciertos parámetros de diseño, como la carga, velocidad, temperatura de operación, condiciones ambientales y la aplicación en la cual se quiere implementar este tipo de lubricantes. Ante todo y bajo cualquier circunstancia es imprescindible justificar su empleo, al hacerlo, es necesario tomar en cuenta los siguientes aspectos:

- Menor consumo de energía mediante el control de la fricción fluida

- Reducción del desgaste

- Disminución de la temperatura de trabajo

- Reemplazo de varios grados ISO por uno solo

- Altas frecuencias entre cambios de aceite

- Compatibilidad con los productos que se están procesando (telas, alimentos, etcétera)

- Menos paros en la producción

- Control de la herrumbre y de la corrosión

- Resistencia a contaminantes, como gases de hidrocarburo (propano, isobutano, etileno), agua, sal, ácidos, entre otros

- Alta detergencia y capacidad de limpieza naturales

Cualquiera de estos factores influye altamente al momento de tomar la decisión de utilizar un lubricante sintético; quizás unos más que otros, pero todos se deben tomar en cuenta por igual. El hecho de que un lubricante sea sintético no quiere decir que se pueda utilizar para cualquier condición de operación; en otras palabras, un lubricante sintético no se puede considerar “milagroso”, ya que donde el uso de un lubricante sintético ofrece excelentes resultados, en otro caso puede acarrear consecuencias catastróficas en el funcionamiento de los sistemas.

Por ejemplo, el nitrilo se recomienda para temperaturas de operación entre -54 °C y 107 °C (-65 y 225 °F) e intermitente hasta 121 °C (250 °F). Los lubricantes sintéticos muestran una tendencia que varía de ligera a fuerte, a atacar los nitrilos (excepto en el caso de las polialfaolefinas, que no muestran ninguna tendencia), lo que hace necesario reemplazarlos por fluoroelastómeros, como el Viton.

Algunos de los empaques son:

- Teflón, lámina pulida de grado comercial

- Neopreno

- Nitrilo butadieno hidrogenado

- Etileno propileno dieno, grado comercial

- Buna-N, nitrilo butadieno

Estos materiales resisten temperaturas entre -40 hasta 204 °C (-40° y 400 °F), productos químicos y todos los tipos de lubricantes minerales y sintéticos.

Los lubricantes sintéticos reducen el consumo de energía en los equipos, aproximadamente entre 7 y 15 por ciento

Aspectos por considerar al implementar un lubricante sintético

Siempre que se cambie un lubricante mineral por uno sintético, será necesario tomar en cuenta los siguientes aspectos:

- Los lubricantes sintéticos se clasifican con los mismos sistemas de los lubricantes minerales, es decir, con el ISO; y para los análisis de laboratorio con las normas ASTM

- Calcular la relación costo-beneficio, para verificar la viabilidad de la utilización del lubricante sintético

- Seleccionar correctamente el grado ISO del lubricante sintético, ya que no necesariamente el grado debe ser igual al del aceite mineral que suele utilizarse

- Si el lubricante mineral es del tipo Extrema presión, el lubricante sintético debe contar también con esta clase de aditivos

- Verificar que los retenes y empaquetaduras del equipo compresor sean compatibles con el lubricante sintético, de lo contrario, hay que cambiarlos por material de Viton

- En equipos nuevos es necesario utilizarlos después del proceso de asentamiento o “despegue” de los diferentes mecanismos, ya que la película límite que forma el sintético es más resistente al corte; si se utilizara desde un principio, dicho proceso se demoraría mucho más, limitando la capacidad productiva del equipo

- Verificar su compatibilidad con los lubricantes minerales, pues en caso de que no lo sean, por ejemplo los PAG, las precauciones que se deben tomar resultan extremas

- Nunca se debe completar el nivel de lubricante con un sintético diferente al que se está utilizando, mucho menos con uno derivado del petróleo o mineral

- Se debe revisar periódicamente el nivel del lubricante, porque algunos tipos de lubricante sintéticos se evaporan con facilidad

- Es necesario capacitar al personal de mantenimiento y de operaciones en la selección y uso de los lubricantes sintéticos, las precauciones, así como los problemas que se pueden presentar con su uso incorrecto

- Es necesario marcar los equipos con el nombre, grado ISO (si contiene o no aditivos de Extrema presión) y marca del aceite sintético utilizado en el equipo

Relación anual costo-beneficio

Cuando se emplea un lubricante sintético para una aplicación específica es necesario calcular la relación costo-beneficio anual que se logrará con su aplicación, ya que en muchas ocasiones es probable que su utilización no sea económicamente viable.

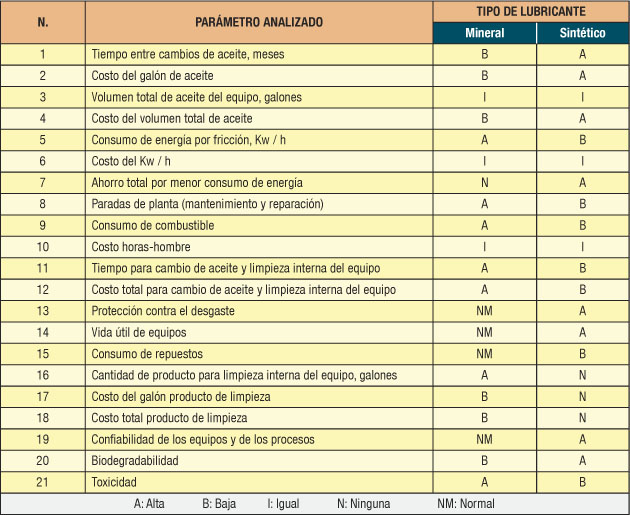

En la siguiente tabla se especifican los diferentes parámetros que es necesario considerar en la relación costo-beneficio anual y su incidencia económica en la toma de decisiones.

Diferencias sintético vs mineral

Diferencias sintético vs mineral

Tiempo entre cambios de aceite

Con el aceite sintético, normalmente, el tiempo de cambio es necesario en un periodo más largo que con el mineral

Costo del galón del lubricante

El sintético puede ser entre tres y seis veces mayor que el mineral

Consumo de energía por fricción

El sintético consume de un 5 a un 14 por ciento menos energía que el mineral

Paradas de planta

El sintético protege mejor el equipo y baja notablemente el número de paradas de planta necesarias por mantenimiento o reparaciones

Costo total para cambio de aceite y limpieza interna del equipo

El aceite sintético presenta menores frecuencias de cambio y mantiene más limpio el equipo. El costo por este concepto es notablemente inferior

Protección contra el desgaste

Es mucho mayor el desgaste que existe con el lubricante sintético. Éste se determina mediante el análisis periódico del lubricante

Vida útil de los equipos

Cuando el aceite sintético está bien seleccionado y es utilizado de manera correcta, garantiza que como mínimo se alcanzará la vida útil para la cual está diseñado el equipo

Consumo de repuestos

Con los lubricantes sintéticos, el costo por dicho concepto es drásticamente menor

Costo total de producto de limpieza

Es prácticamente nulo con el uso de los sintéticos

Confiabilidad de los equipos y de los procesos

El tiempo medio entre fallas aumentará notablemente, lo mismo que otros indicadores darán cuenta del aumento de la confiabilidad

Biodegradabilidad

Biodegradabilidad

Algunos lubricantes sintéticos son biodegradables y sus efectos en el ecosistema respecto de los minerales, en cuanto a cantidad de usados que se producen, son notablemente menores

Toxicidad

Existe una toxicidad sumamente menor en los sintéticos, esto ocurre por su compatibilidad con los materiales que se trabajan

—————————————————————————————————————————————————

Gabriel Carrillo

Actualmente se desempeña como asesor técnico de ACEMIRE, una marca líder en lubricación para sistemas de climatización. Gabriel cuenta con una amplia experiencia en el uso de lubricantes para refrigeración y aire acondicionado.