Llevar a cabo los procesos de servicio apegados a los lineamientos escritos por los fabricantes de los equipos garantiza el correcto funcionamiento de los sistemas.

Por Marco A. Calderón H.

Las buenas prácticas están enfocadas en el manejo adecuado de las Sustancias Agotadoras del Ozono; sin embargo, también incluyen a los Hidrofluocarbonos (HFC) que, aunque no actúan directamente sobre la capa de ozono, contribuyen de manera importante al calentamiento global.

Actualmente, la industria está pasando por un proceso de cambio y adaptación para responder a las fluctuantes necesidades del mercado y los consumidores.

Llevar a cabo buenas prácticas hará posible:

- Disminuir las fallas en los equipos

- Minimizar las garantías

- Reducir el daño al ambiente

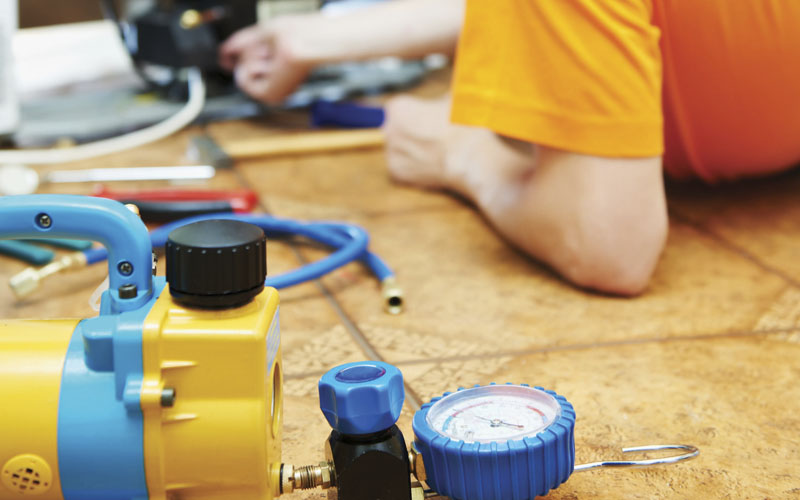

Proceso de vacío

Proceso de vacío

Muchos de los técnicos no conocen lo perjudicial que puede ser para el sistema y para la calidad del servicio que proporcionan no hacer el vacío al sistema de la manera correcta. De igual modo, no se tiene la conciencia de las fallas potenciales que se pueden ocasionar, posteriormente, cuando el equipo comienza a funcionar.

¿Por qué es necesario hacer un vacío correcto en un sistema de refrigeración? Esto afecta directamente a:

Gases no condensables

Si queda aire en el sistema:

1. Ocasiona que suba la temperatura en el lado de alta presión

2. La válvula de la descarga se calienta más de lo normal

3. Se forman sólidos orgánicos que ocasionan fallas en el compresor

Humedad en el sistema

1. Puede provocar presencia de hielo

2. Puede tapar los elementos de control:

—• Tubo capilar

—• Válvula de expansión

3. Provoca problemas

4. Puede dañar partes del compresor

Humedad y aire

1. Al combinar estos dos elementos y los refrigerantes con cloro (R-22), obtenemos:

—• Ácidos

—• Lodos

2. Saturación de filtros deshidratadores

3. Provocan fallas prematuras en los compresores de refrigeración

Vacío con un compresor

Otro error común es ejecutar el proceso de vacío con un compresor de refrigeración que está hecho para bombear refrigerante o hacerlo con el mismo compresor de refrigeración del sistema. Ello puede tener graves consecuencias:

1. Daño al aislante de la bobina del compresor desde el arranque

2. Hacer trabajar la bobina sin su medio de enfriamiento y daño al aislante (refrigerante)

3. Las bobinas eléctricas producen un arco eléctrico por trabajar en condiciones de vacío

Cómo elegir una bomba de vacío

- Determinar las toneladas de refrigeración del sistema

- Ver cuál es la capacidad de la bomba. Sabemos que 1 cfm puede evacuar un sistema de 7 toneladas de refrigeración

Ejemplo:

Enfriador de líquido de 40 TR

La bomba recomendada:

40 TR ÷ 7 = 5.7 cfm

bomba de 6 cfm

Medición del vacío

Es importante realizar mediciones exactas, por lo que debemos tener en mente que:

Un manómetro de baja no puede medir un vacío exacto

A nivel del mar, la pulgada 29 de vacío es la más crítica

Una pulgada de Hg de vacío tiene 25.400 micrones

Se requieren aparatos más exactos para la medición de vacío

En sistemas muy húmedos:

- El aceite de la bomba tendrá un aspecto lechoso

- Se abre el gas ballast de la bomba

- Se espera a que vuelva a su estado normal

- Se vuelve a cerrar

Proceso de vacío

El vacío no se mide por tiempo

Variables que afectan el nivel del vacío

- Tamaño del equipo

- Tamaño de la bomba

- Altura sobre el nivel del mar

- Temperatura del sistema o equipo

- Diámetro de las mangueras

- Longitud de las mangueras

Nivel de vacío correcto

- 500 micrones

- Aceite mineral o aceite alkilbenceno

- 250 micrones

- Aceite polyol éster o polyalquilenglicol

Recuperación de refrigerantes

Recuperar un refrigerante implica removerlo en cualquier condición de un sistema y almacenarlo en un contenedor externo, sin analizarlo ni procesarlo.

Tanque recuperador

- Son de 30 o 50 lbs

- Son amarillos con gris

- No deben rellenarse más allá del 80% de su capacidad nominal

Preparación

- Se debe hacer un vacío de al menos 1000µ antes de iniciar el proceso

- Se hace para eliminar la humedad

- Acelera el proceso de recuperación

Ejemplo de reducción

- Consumo actual: 500 kg (2009)

- Incremento anual: 15%

- Consumo 2010: 575 kg

- Consumo 2011: 661 kg

- Consumo 2012: 750 kg

- Reducción promedio 2009-2010

- Equivalente a 537.5 kg

- Teórico 2013 862.5 kg

- Reducción 862.5 – 537.5 = 325 kg

Las buenas prácticas serán opcionales en principio, pero es importante tener en mente que, posteriormente, serán obligatorias. El manejo de refrigerantes y su conservación ya se han vuelto una prioridad.

Es importante recordar que la tendencia de la industria es responder a los requerimientos del ambiente, lo que ha llevado a las empresas manufactureras a desarrollar nuevas opciones.

—————————————————————————————————————————————————