A pesar de sus propiedades superiores, el uso de refrigerantes naturales se ha visto obstaculizado, debido a las preocupaciones de seguridad que en muchas ocasiones no se tratan adecuadamente. Contar con las medidas necesarias ampliará la posibilidad de contar con mejores procesos, de un mayor cuidado al medioambiente y de contar con técnicos mejor capacitados

Redacción

Aunque algunos refrigerantes cuentan con excelentes capacidades de rendimiento, protección al medioambiente, entre otros, el tema de la seguridad siempre pone en jaque a los trabajadores, ya que desafortunadamente en México no se cuenta con la capacitación necesaria en este tema. En el caso de los refrigerantes naturales, los cuales se busca ocupen un mayor lugar entre los productos para refrigeración y aire acondicionado, gracias a sus propiedades superiores, su uso se ha visto obstaculizado, en gran medida, por las preocupaciones de seguridad que muchas veces no se tratan de forma adecuada. Por ello, en este artículo se ofrecen información acerca de medidas de seguridad, procesos y muchos aspectos más por considerar para trabajar de manera adecuado con estos gases refrigerantes.

Sustitución de HCFC en sistemas de refrigeración y AA

Antes de llevar a cabo cualquier manipulación de refrigerante es importante consultar con el fabricante para verificar que el refrigerante alternativo es apropiado para instalarse en cierto equipo.

Procedimiento (en un equipo de refrigeración estándar de capacidad media, de 5 toneladas)

- Revisar las condiciones del equipo (presión de succión, la presión de descarga y la temperatura del evaporador) con el fin de tener un diagnóstico de éste

- Recuperar el refrigerante y realizar el pesaje para conocer la carga del equipo

- Revisar el aceite y el drenado del compresor

- Cargar el compresor con aceite, agregando la misma cantidad que retiró o la cantidad que indique la mirilla del compresor

- El lubricante debe ser polioléster (POE), con la viscosidad apropiada

- Cambiar los filtros deshidratadores

- Realizar el vacío hasta llegar a 250 micrones

- Verificar que no haya fugas en el sistema

- Cargar el refrigerante HFC en el sistema de refrigeración; se sugiere 90 por ciento de carga en relación con el refrigerante HCFC que se retiró

- Poner en marcha el sistema y verificar las condiciones de operación

Los refrigerantes hidrocarburos (HC) están aprobados para utilizarse en equipos de refrigeración y aire acondicionado que han sido diseñados, fabricados y aprobados para el uso de dichos refrigerantes.

R-600a (isobutano) y el R-441A (mezcla) sólo pueden utilizarse en refrigeradores o congeladores de uso doméstico diseñados y fabricados para usar estos refrigerantes y cuya carga de gas refrigerante no sea superior a 57 gramos

R-290. Es posible emplearlo únicamente en refrigeradores o congeladores de alimentos de venta al por menor diseñados y fabricados para usar tal refrigerante, siempre y cuando sean de tipo autocontenido y la carga de gas refrigerante no sea superior a 150 gramos

R-407A. Es una mezcla de R-32 al 20 por ciento, R-125 al 40 por ciento, R-134a al 40 por ciento, y tiene un PCG igual a 2 107. No es un gas que afecte a la capa de ozono; sin embargo, es un gas transitorio por su elevado PCG. No está diseñado para utilizarse en instalaciones de aire acondicionado o en evaporadores inundados. Su nivel de seguridad es A1. La temperatura de descarga es menor, comparada con la del R-22, aunque la presión de descarga es mayor, sobre todo cuando se tienen temperaturas ambiente elevadas. Se debe lubricar con polioléster y se carga en fase líquida, ya que es una mezcla zeotrópica. Este refrigerante es casi igual al R-22 si se le compara con el resto de las mezclas disponibles; sin embargo, tiene un deslizamiento de 10 °F

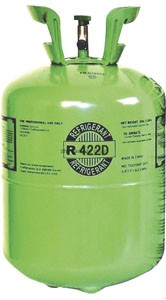

R-422D. Es una mezcla de R-125 al 65.1 por ciento, R-134a al 31.5 por ciento y R- 600a al 3.4 por ciento. Su PCG es igual a 2 230. Por su alto PCG se trata de un gas transitorio, que se puede usar para que los equipos en buenas condiciones finalicen su tiempo de vida útil. El R-422D es un refrigerante para media y baja temperatura que provoca pérdida de potencia al sustituir al R-22 en un sistema, lo que se traducirá en un incremento del tiempo de operación del compresor. El hidrocarburo (R-600a) que tiene el R-422D en su fórmula ayuda a promover el retorno del aceite en sistemas lubricados con aceite mineral o aceite alkilbenceno. Algunos componentes del sistema deberán cambiarse en caso de presentar problemas de caída de presión. En sistemas de refrigeración grandes, que presenten un diseño complicado de tuberías y que contengan un volumen grande de refrigerante, será necesario retirar el aceite mineral o el aceite alkilbenzeno y sustituirlo por el aceite polioléster

R-422D. Es una mezcla de R-125 al 65.1 por ciento, R-134a al 31.5 por ciento y R- 600a al 3.4 por ciento. Su PCG es igual a 2 230. Por su alto PCG se trata de un gas transitorio, que se puede usar para que los equipos en buenas condiciones finalicen su tiempo de vida útil. El R-422D es un refrigerante para media y baja temperatura que provoca pérdida de potencia al sustituir al R-22 en un sistema, lo que se traducirá en un incremento del tiempo de operación del compresor. El hidrocarburo (R-600a) que tiene el R-422D en su fórmula ayuda a promover el retorno del aceite en sistemas lubricados con aceite mineral o aceite alkilbenceno. Algunos componentes del sistema deberán cambiarse en caso de presentar problemas de caída de presión. En sistemas de refrigeración grandes, que presenten un diseño complicado de tuberías y que contengan un volumen grande de refrigerante, será necesario retirar el aceite mineral o el aceite alkilbenzeno y sustituirlo por el aceite polioléster

R-407F Es una mezcla de R-134a al 40 por ciento, R-125 al 30 por ciento y R-32 al 30 por ciento.Tiene un elevado PCG igual a 1 824. Por su alto PCG es un gas transitorio que se puede usar para que los equipos en buenas condiciones finalicen su tiempo de vida útil

El cambio a R-407F es otra opción, ya que tiene un parecido en la capacidad de enfriamiento al del R-404A. También reduce significativamente el Potencial de Calentamiento Directo de una instalación, de 3 922 a 1 824. Puede utilizarse en aplicaciones de media o de baja temperatura. Tiene todas las propiedades necesarias para ser considerado una opción para la actualización de instalaciones existentes de media o de baja temperatura, con poco o ningún cambio en cuanto al diseño de la instalación

R-422B. Es una mezcla de R-125 al 55 por ciento, R-134a al 42 por ciento y R-600a al 3.0 por ciento. Presenta un PCG igual a 2 080. Por su alto PCG es un gas transitorio que se puede emplear para que los equipos en buenas condiciones finalicen su tiempo de vida útil. Es un refrigerante HFC fácil de usar y no daña la capa de ozono; originalmente diseñado para reemplazar al HCFC-22 en los sistemas de enfriamiento de agua de expansión directa (ED) existentes. Puede usarse en sistemas de aire acondicionado residencial y comercial, así como en sistemas de refrigeración de temperatura media

R-407C. Es una mezcla de R-32 al 23 por ciento, R-125 al 25 por ciento y R-134a al 52 por ciento. Presenta un PCG igual a 1 774. Por su alto PCG es un gas transitorio que se puede emplear para que los equipos en buenas condiciones finalicen su tiempo de vida útil. Está diseñado como reemplazo para el HCFC-22.

Tiene un significativo deslizamiento de temperatura, por lo que no es adecuado para equipos con una gran carga de refrigerante o con acumuladores de succión, como las unidades de condensación, los sistemas centralizados y ciertos refrigeradores. En otras aplicaciones, el deslizamiento de temperatura todavía deben considerarse el diseño y el servicio. Es necesario lubricar con polioléster y se carga en fase líquida, ya que es una mezcla zeotrópica. El sistema pequeño no significa que el sistema físicamente sea pequeño, sino que el sistema es simple, autocontenido; es casi seguro que habrá dificultad para cambiar un componente o el aceite, como el caso de equipos autocontenidos, cubicadoras de hielo, sistemas de aire acondicionado de ventana o minisplits. La facilidad con la que se realizará el retrofit dependerá de la buena elección del refrigerante sustituto.

Mientras que el sistema grande cuenta con muchos componentes, tiene un acceso sencillo a éstos y el cambio de aceite es sencillo. En general, tales equipos requieren de mantenimiento preventivo o un mantenimiento más complicado, en comparación con el de un sistema pequeño. El cambio de refrigerante precisa un proyecto; una evaluación planeada con anticipación implicará más trabajo. Además, el análisis del rendimiento que tendrá el refrigerante sustituto es de vital importancia, ya que, en todos los casos, el cambio tendrá como consecuencia la pérdida de capacidad del sistema de refrigeración. En caso de cambiar un compresor durante el servicio, el sistema podrá cargarse con un refrigerante sustituto si el compresor está cargado con lubricante polioléster.

Apropiada selección de sustitutos

Apropiada selección de sustitutos

El técnico que realice el servicio a un equipo con un refrigerante de nueva generación debe:

- Ser capaz de identificar el tipo de refrigerante o mezcla de refrigerantes de una instalación, con base en la comparación de temperaturas y de presiones de trabajo del que será sustituido, y las que presentan los que pueden utilizarse

- Saber cómo realizar la selección del fluido más adecuado para cada aplicación.

Para la selección adecuada de un refrigerante se deben considerar los siguientes criterios

Termodinámicos

- No tener presiones excesivas de condensación; es decir, no debe sobrepasar los 362 psig

- Poseer un bajo punto de ebullición

- Temperatura crítica alta

- Alto calor latente de vaporización

- Bajo calor específico del líquido

- Bajo volumen específico del vapor

- Volumen y potencia bajos por cada tonelada de refrigeración

- Tener un Coeficiente de Desempeño Alto (COP, por sus siglas en inglés)

Nota: No aplica a R-410A y R-32, debido a las presiones que manejan estos gases, ni a hidrocarburos, por su inflamabilidad

Medioambientales

El cloro, esencialmente presente en los CFC y, en menor medida, en los HCFC, afecta gravemente al ozono estratosférico y presenta una larga duración de vida en la atmósfera. El exceso de estos gases impide la salida de la radiación terrestre de gran longitud de onda, lo que aumenta el efecto invernadero y el calentamiento global

Seguridad. Las medidas de seguridad son de suma importancia; sin embargo, deben estar controladas cuando el sistema se encuentre en sitios abiertos al público; por ejemplo, en las instalaciones que utilizan equipos de climatización

Toxicidad. Se trata del nivel tóxico del refrigerante cuando se inhalan sus vapores. Se ha adoptado una clasificación de productos tóxicos en la que se sitúan los refrigerantes.

Inflamabilidad. Sustancias candidatas a ser excelentes refrigerantes, como hidrocarburos, son altamente inflamables, por lo que es importante aplicar las medidas de seguridad

Metales. El refrigerante no debe tener ninguna acción sobre los metales con los cuales entra en contacto dentro del circuito frigorífico.

Aceites y lubricantes. Su selección se basa en tres aspectos esenciales: físico, que corresponde a las condiciones de miscibilidad del refrigerante utilizado y del lubricante; químico, que se refiere a las acciones recíprocas entre el refrigerante y el lubricante, y mecánico, que trata de asegurar la lubricación deseada de un par de metales en movimiento relativo, en presencia de refrigerante y en las condiciones de empleo: temperatura y presión de contacto

Estabilidad térmica de la molécula. La molécula de refrigerante debe soportar sin descomponerse la acción de las temperaturas, en ocasiones bastante elevadas, que se producen en el curso de su evolución en el ciclo termodinámico

Eficacia de los intercambios térmicos. Éste es un criterio de gran importancia, dado que una máquina frigorífica o una bomba de calor comprenden, al menos, dos importantes intercambiadores: evaporador y condensador. La eficacia depende de diversos parámetros del refrigerante: la conductividad térmica, especialmente la del líquido; la densidad; la viscosidad dinámica, que debe ser, en la medida de lo posible, reducida para mejorar el intercambio de calor y la tensión superficial, magnitud física que aparece cuando existen superficies de separación entre el líquido y el vapor, común en los evaporadores y condensadores

Fugas. Los numerosos lugares de fugas potenciales son, en general, orificios de muy pequeñas dimensiones que se ven obstruidos por tapones de aceite retenidos por las fuerzas capilares. Si existen fugas, es preciso detectar su presencia. Ésta se torna muy difícil cuando el fluido es prácticamente inodoro, como en el caso de los refrigerantes fluorados.

Los refrigerantes halogenados se detectan mediante dispositivos que conducen sus moléculas sobre una superficie caliente, que las descompone y libera los halógenos del compuesto. La presencia de estos átomos de halógeno actúa sobre el elemento sensible del detector. Con los refrigerantes clorados se detecta el cloro, que es fácilmente liberado. Hay modelos disponibles para montaje en ambiente, en conducto y especiales para válvulas de seguridad. Los detectores pueden funcionar de forma independiente, conectados a una unidad de supervisión o a un sistema de monitoreo

Económicos. El costo del refrigerante es clave para la elección del fluido, por lo que debe ser preferentemente bajo y su disponibilidad suficiente para cubrir las necesidades de los instaladores.

Equipo y herramientas requeridos para la manipulación

*Unidad de recuperación

*Tanque recuperador

*Bomba de vacío de doble estado

*Detectores de fugas

*Vacuómetro

*Voltímetro digital con termómetro integrado

*Manifold (juego de manómetros)

*Bomba de aceite

*Prensa para hacer conos en la tubería

*Expansor de tubo

*Cortadores de tubo

*Báscula digital

*Identificador de refrigerantes

*Filtro deshidratador para la recuperadora de gas refrigerante

*Lámpara de luz ultravioleta

*Pinzas piercing (pinzas pinchadoras)

*Tanque de nitrógeno

*Regulador de nitrógeno

Manejo seguro

Para usar los refrigerantes naturales con seguridad es esencial entender su inflamabilidad, peligros y los aspectos críticos relacionados con ellos.

- Garantizar que el sistema es a prueba de fugas y lo suficientemente estable a lo largo de su vida útil; cuando se presente una fuga de refrigerante natural, los responsables de la instalación del equipo deben asegurarse de que la ignición de dicha fuga no sea posible, mediante, por ejemplo, la eliminación de posibles fuentes de ignición

- Garantizar la seguridad de los equipos que utiliza al entrar en contacto con sustancias inflamables; es decir, que el equipo debe estar diseñado y construido de manera tal que las fugas y, por tanto, las condiciones de inflamabilidad se eliminen en la medida de lo posible en la práctica; esto puede lograrse a través de diseño, ventilación y ciertos sistemas de protección

- Protección de los trabajadores que puedan entrar en contacto con sustancias inflamables en su lugar de trabajo, principalmente.

Además de los tres aspectos mencionados, es necesario conocer y tomar en cuenta los siguientes:

Contención. Las sustancias inflamables tendrán que estar dentro de un contenedor debidamente diseñado y construido, ya sea un cilindro o un sistema de refrigeración. Si la sustancia se fuga, el contenedor debe impedir que se extienda a otras áreas

Fuentes de ignición. Asegurarse de que todas las fuentes de ignición evidentes y no evidentes han sido aisladas de los equipos y las zonas de manipulación. Las fuentes de ignición pueden variar mucho, desde chispas de electricidad en los equipos o herramientas de corte y soldadura, hasta superficies calientes, llamas descubiertas de equipos de calefacción, cigarros, entre otros

Ventilación. Debe haber ventilación adecuada en el sitio donde las sustancias inflamables se almacenan y utilizan. Una buena ventilación significa que cualquier vapor que surja de una fuga o liberación se dispersará con rapidez. Además, es importante tener en cuenta la gravedad de las consecuencias de la ignición de una sustancia inflamable. Es de vital importancia que la cantidad de sustancia inflamable y el medio dentro del cual se lleva a cabo sean monitoreados para evitar accidentes. Estas consideraciones son necesarias desde la selección del equipo, hasta la fase de diseño y la instalación, ya que las características de diseño pueden afectar el nivel de seguridad en una etapa posterior

Normas de seguridad. La clasificación de sustancias más ampliamente utilizada se encuentra bajo la responsabilidad de la Organización de las Naciones Unidas (ONU). En ella, las sustancias peligrosas se clasifican de acuerdo con sus principales peligros; sin embargo, en la industria de la refrigeración y el aire acondicionado se aplica un esquema de clasificación diferente. A la mayoría de los refrigerantes se le asigna una clasificación de seguridad que está en función de la toxicidad y de la inflamabilidad. El sistema de clasificación que se ha adoptado mundialmente es el Estándar 34 de la American Society of Heating Refrigerating, and Air-Conditioning Engineers, ASHRAE

Clasificación de toxicidad. Se basa en qué tanta toxicidad se ha identificado en concentraciones menores a 400 ppm, tomando en cuenta los datos utilizados para determinar el valor límite umbral, menos el tiempo ponderado promedio (TLV-TWA, por sus siglas en inglés). La toxicidad se clasifica en: 1. Clase A. Refrigerantes en los que se ha observado toxicidad de 400 ppm o mayor 2. Clase B. Refrigerantes en los que se ha observado toxicidad de 399 ppm o menor 5.7.6

Clasificación de inflamabilidad. La clasificación de inflamabilidad depende de que las sustancias puedan o no encenderse en pruebas; si es así, se debe conocer el límite inferior de inflamabilidad (LFL, por sus siglas en inglés) y el calor de la combustión. Hay tres clases de inflamabilidad: 1. Clase 1. Los refrigerantes que no muestran propagación de la llama cuando se prueban en el aire a 60 grados centígrados (°C) y a presión atmosférica (no propaga la flama) 2. Clase 2. Aquellos refrigerantes que exhiben propagación de la llama cuando se ensayaron a 60 °C y a presión atmosférica, pero poseen un límite de inflamabilidad superior a 3 por ciento en volumen y un calor de combustión menor a 19 000 kJ / kg (baja propagación de flama) 3. Clase 3. Refrigerantes que presentan propagación de llama cuando se someten a pruebas a un temperatura de 60 °C y presión atmosférica, con un límite de inflamabilidad igual o menor a 3.5 por ciento en volumen, o un calor de combustión igual o superior a 19000 kJ / kg (alta propagación de flama)

Dado que todos los refrigerantes naturales (R-290, R-600a, R-1270) tienen un TLV-TWA de 1000 ppm o más (dependiendo de la fuente de información), se clasifican por toxicidad bajo la Clase A. Aunque estos refrigerantes presentan propagación de flama al exponerse a condiciones atmosféricas normales, y su LFL típicamente oscila 2 por ciento con calor de combustión alrededor de 50 000 kJ / kg. Así, de acuerdo con la clasificación de inflamabilidad, los hidrocarburos pertenecen a la Clase 3. En general, esto los define con una clasificación de seguridad tipo A3, según las normas pertinentes. En comparación, los refrigerantes CFC, HCFC y HFC más comunes, así como el R-744 (bióxido de carbono) tienen una clasificación tipo A1, aunque algunos HFC tienen una clasificación A2. Pocos HCFC y HFC tienen una clasificación B1, mientras que el R-717 (amoniaco) cuenta con una clasificación B2. No existen refrigerantes con clasificación B3 (aunque puede ser posible en ciertas mezclas). Por lo general, una clasificación mayor –que es la toxicidad de Clase B en lugar de la Clase A, y la inflamabilidad de Clase 3 en lugar de la Clase 1– significa que el sistema de refrigeración requiere diseños más precisos, con el fin de controlar el mayor riesgo presentado por el refrigerante.

Medidas de seguridad

Equipo de protección personal. Los ojos y la piel de las manos son las partes del cuerpo más fáciles de dañar cuando se trabaja con gases refrigerantes. Protegerlas de manera adecuada es básico para evitar daños irreversibles. Al igual que en la construcción de instalaciones eléctricas, la instalación de un sistema de refrigeración o de aire acondicionado requiere práctica y preparación. Los riesgos van desde lesiones por quemaduras durante el proceso de soldado, al tocar la línea de la descarga de los compresores cuando se encuentran trabajando, por descargas eléctricas; lesiones en la cintura al cargar (lumbalgia), hasta la posibilidad de que el minisplit o el equipo que se esté instalando resbale y caiga sobre la cabeza o en uno de los pies. Para disminuir la posibilidad de una lesión grave en caso de sufrir alguno de estos incidentes debemos utilizar equipo de seguridad personal en todo momento.

Pies: zapatos de seguridad. Calzado de uso profesional que brinda protección en los dedos mediante la incorporación de elementos de resguardo que protegen al usuario de las posibles lesiones causadas por accidentes en los sectores de trabajo. Están equipados con topes que ofrecen protección contra impactos con un nivel de energía de 200 J en el momento del choque y frente a la compresión estática bajo una carga de 15 KN (Norma EN 345)

Cabeza: casco de protección, Clase “E”. La función del casco de seguridad es proteger la cabeza de posibles golpes. Lo hace distribuyendo el impacto del golpe en una superficie mayor.

Oídos: tapones auditivos. Trabajar con equipos de refrigeración y de aire acondicionado expone a los trabajadores a ruidos elevados que pueden dañar el oído de forma permanente. Dependiendo del nivel de ruido se pueden utilizar desde tapones desechables auditivos, hasta orejeras electrónicas.

Ojos: lentes de seguridad. Tienen como función proteger los ojos de cualquier impacto o de la salpicadura de algún producto irritante (gas refrigerante o refrigerante líquido, lubricante, limpiador de condensadores, etcétera). Generalmente, están fabricados en policarbonato

Manos: guantes. Los guantes antiácidos son útiles cuando trabajamos con ácidos para limpiar condensadores, evaporadores, entre otros. Los guantes de mecánico, que son resistentes al aceite y al agua, son muy útiles para el trabajo de un técnico en refrigeración

Protección lumbar: Faja de seguridad. En el trabajo de la refrigeración y del aire acondicionado es común sufrir alguna lesión en la cintura, lo que puede incapacitar a un trabajador por varios días.

Vestimenta: ropa de algodón. La camisa debe ser de manga larga, debido a que el trabajo se realiza en equipos cuyo voltaje de operación rebasa los 100 volts. Esta especificación proviene del Standard NFPA 70E, que trata de la seguridad eléctrica en lugares de trabajo

Medidas de seguridad al buscar fugas

No se debe utilizar oxígeno ni otro gas combustible o de una mezcla de ellos para presurizar un sistema de refrigeración, ya que estos gases provocan una reacción explosiva al estar en contacto con el aceite del sistema o del compresor de refrigeración. Tampoco se debe usar el compresor de refrigeración con el propósito de elevar la presión del sistema en busca de fugas y mucho menos utilizar gas refrigerante. Al utilizar nitrógeno gaseoso para presurizar el sistema de refrigeración siempre se debe utilizar el regulador de nitrógeno para poder cargar el sistema que se encuentre bajo prueba. Siempre que transporte o mueva de lugar un cilindro de nitrógeno debe hacerlo con el capuchón del cilindro. Si la válvula del tanque de nitrógeno se rompe o el tanque es degollado, la liberación inmediata y repentina del gas comprimido puede convertir al cilindro en un proyectil con la suficiente fuerza para penetrar un muro de tabique.