Llevar a cabo un procedimiento de sustitución de refrigerante es una labor que demanda mucha concentración y conocimiento, debido a la importancia de elegir el gas adecuado para que los equipos funcionen en las mejores condiciones. De acuerdo con esto, los técnicos deben conocer las diferentes opciones que existen, con el propósito de que su elección sea la mejor

Gildardo Yañez

Para sustituir de forma óptima un hidroclorofluorocarbono (HCFC) por un hidrofluorocarbono (HFC) se debe seguir el procedimiento descrito en este artículo cuando la compatibilidad del aceite no es buena con el HFC sustituto. Recuerda siempre consultar al fabricante del compresor para verificar que el refrigerante alternativo es el más apropiado para instalarse en el equipo en cuestión.

A continuación, se describen los diferentes pasos para la sustitución de un HCFC en un equipo de refrigeración estándar de capacidad media (5 toneladas):

- Revisa las condiciones del equipo (presión de succión, presión de descarga, temperatura del evaporador, etcétera), con el fin de obtener un diagnóstico del equipo

- Recupera el refrigerante y realiza el pesaje para conocer la carga del equipo

- Verifica el aceite y el drenado completo del compresor para asegurarte de que esté vacío

- Carga el compresor con aceite, agregando la misma cantidad que se retiró o la cantidad que indique la mirilla del compresor

- El lubricante debe ser polioléster (POE) con la viscosidad apropiada

- Cambia los filtros deshidratadores

- Efectúa el vacío hasta llegar a 250 micrones

- Verifica que no haya fugas en el sistema

- Carga el HFC en el sistema de refrigeración; se sugiere 80 por ciento de carga en relación con el HCFC que se retiró

- Pon en marcha el sistema y verifica las condiciones de operación-sustitución de un HCFC por un HC

Los refrigerantes hidrocarburos (HC) están aceptados para utilizarse en equipos de refrigeración y aire acondicionado que han sido diseñados, fabricados y aprobados para el uso de estos gases. Los HC admitidos son:

- R-290 (propano)

- R-600a (isobutano)

El R-600a (isobutano) sólo puede utilizarse en refrigeradores o congeladores de uso doméstico, diseñados y fabricados para emplear esta sustancia, cuya carga de gas refrigerante no sea superior a los 57 gramos.

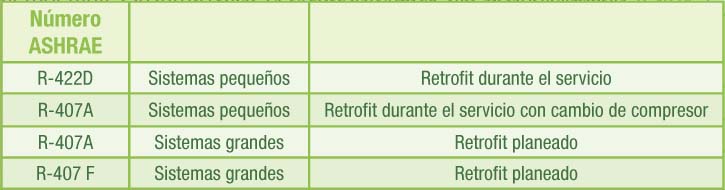

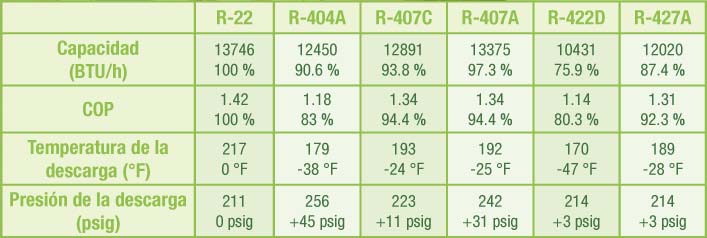

Mezclas alternativas al R-22 en un sistema de refrigeración

El R-290 sólo puede emplearse en refrigeradores o en congeladores de alimentos de venta al por menor, diseñados y fabricados para usar este refrigerante, siempre y cuando sean de tipo autocontenido, además de que la carga de gas no sea superior a los 150 gramos.

Refrigerante R-407A

Es una mezcla de R-125 y R-134a, cada uno 40 por ciento, y de R-32 al 20 por ciento. Su Potencial de Calentamiento Global (PCG) es igual a 2107. No es un gas que afecte a la capa de ozono; sin embargo, es transitorio por su elevado PCG. No está diseñado para utilizarse en instalaciones de aire acondicionado o en evaporadores inundados.

Su nivel de seguridad es A1. La temperatura de descarga es menor, comparada con la del R-22, aunque la presión de descarga es mayor, principalmente cuando se tienen temperaturas ambiente elevadas. Se debe lubricar con polioléster y se carga en fase líquida, ya que es una mezcla zeotrópica. Este refrigerante casi iguala al R-22, si se le compara con el resto de las mezclas disponibles, pero tiene un deslizamiento de 10 °F.

Refrigerante R-422D

Es una mezcla de R-125 al 65.1 por ciento, R-134a, y R-600a, al 31.5 y 3.4 por ciento, respectivamente. Tiene un PCG igual a 2230, por el cual es considerado un gas transitorio, que se emplea para que los equipos en buenas condiciones puedan finalizar su tiempo de vida útil.

El R-422D es un refrigerante para media y baja temperatura, provoca pérdida de potencia al sustituir al R-22 en un sistema, lo que se traducirá en un incremento del tiempo de operación del compresor.

El hidrocarburo (R-600a), que tiene el R-422D en su fórmula, ayuda a promover el regreso del aceite en sistemas lubricados con aceite mineral o alkilbenceno. Algunos componentes del sistema deberán de cambiarse en caso de presentar problemas de caída de presión. En sistemas de refrigeración grandes, que presenten un diseño complicado de tuberías y que contengan un volumen grande de refrigerante, será necesario retirar el aceite mineral o el alkilbenzeno y sustituirlo por el aceite polioléster.

Refrigerante R-407F

Es una mezcla de R-134a al 40 por ciento, R-125 y R-32, cada uno al 30 por ciento. Posee un elevado PCG (1824) que lo convierte en un gas transitorio, utilizado para que los equipos en buenas condiciones finalicen su tiempo de vida útil.

El cambio a R-407F es otra opción, ya que tiene un parecido en la capacidad de enfriamiento del R-404A. También reduce significativamente el PCG de una instalación, de 3922 a 1824. Puede utilizarse en aplicaciones de media o de baja temperatura.

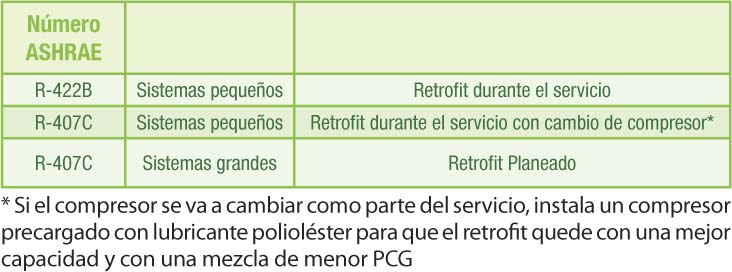

Refrigerantes sustitutos al R-22 en un sistema de aire acondicionado

Cuenta con las propiedades necesarias para ser considerado una opción para la actualización de instalaciones existentes de media o de baja temperatura, con poco o ningún cambio en cuanto al diseño de la instalación.

Refrigerante R-422B

Es una mezcla de R-125, R-134a y R-600a, al 55, 42 y 3.0 por ciento, respectivamente. Su PCG es igual a 2080, es decir, un gas transitorio, que se puede usar para que los equipos en buenas condiciones finalicen su tiempo de vida útil.

Es un HFC fácil de usar y no daña la capa de ozono. Fue diseñado para reemplazar al HCFC-22 en los sistemas de enfriamiento de agua de expansión directa (DX) existentes. También puede utilizarse en sistemas HVAC residencial y comercial, así como en sistemas de refrigeración de temperatura media.

Refrigerante R-407C

Es una mezcla de R-32, R-125 y R-134a, al 23, 25 y 52 por ciento, respectivamente. Su PCG es de 1774, otro gas transitorio. Fue diseñado como reemplazo del HCFC-22 y para que los equipos en buenas condiciones finalicen su tiempo de vida útil.

Tiene un significativo deslizamiento de temperatura, por lo que no es adecuado para unidades con una gran carga de refrigerante o que tengan acumuladores de succión, como las unidades de condensación, los sistemas centralizados y ciertos refrigeradores. En otras aplicaciones, el deslizamiento de temperatura todavía tiene que ser tomado en consideración en el diseño y el servicio. Se debe de lubricar con polioléster y se carga en fase líquida, ya que es una mezcla zeotrópica.

Un sistema pequeño no significa que lo sea físicamente; sino simple y autocontenido. Es casi seguro que habrá dificultad para cambiar un componente o el aceite. Ejemplos: equipos autocontenidos, cubicadoras de hielo, sistemas de aire acondicionado de ventana o minisplits. La facilidad con la que será hecho el retrofit dependerá de la buena elección del refrigerante sustituto.

Un sistema grande, por el contrario, cuenta con muchos componentes, tiene un acceso simple a ellos y el cambio de aceite es sencillo. En general, estos equipos requieren mantenimiento preventivo o uno de mayor complicación, comparado con el de un sistema pequeño. La sustitución de refrigerante requiere un proyecto; una evaluación planeada con anticipación implicará más trabajo. Ejemplos: sistemas de aire acondicionado de precisión, de refrigeración en supermercados y enfriadores de líquido para procesos industriales (plastiqueras, industria química, etc.). En los sistemas grandes, el análisis del rendimiento del refrigerante sustituto es de vital importancia, ya que en todos los casos el cambio tendrá como consecuencia una pérdida en su capacidad.

Si se va a cambiar un compresor durante el servicio, el sistema (sin importar el tamaño) podrá recargarse con refrigerante si el compresor está cargado con lubricante polioléster. Ésta es una buena oportunidad para seleccionar la mejor opción ambiental o de rendimiento, debido a que casi todo el trabajo requerido para el retrofit se realiza durante el cambio de compresor, siempre y cuando el sistema no tenga compresores trabajando en paralelo.

Referencia cruzada del rendimiento de los reemplazos del R-22

Procedimientos y normas para la apropiada selección de refrigerantes sustitutos de HCFC

El técnico que realice el servicio a un equipo con un refrigerante de nueva generación deberá cumplir con los siguientes puntos:

- Ser capaz de identificar el tipo o mezcla de refrigerantes de una instalación, con base en la comparación de temperaturas y presiones de trabajo del que será sustituido, y las que presentan los que habrán de utilizarse

- Saber cómo realizar la selección del fluido más adecuado para cada aplicación

A su vez, para la selección adecuada de un refrigerante, se deben considerar los siguientes criterios:

- No tener presiones excesivas de condensación; es decir, no sobrepasar los 290 psig

- Poseer un bajo punto de ebullición

- Temperatura crítica alta

- Alto calor latente de vaporización

- Bajo calor específico del líquido

- Bajo volumen específico del vapor

- Volumen y potencia bajos por cada tonelada de refrigeración

- Tener un Coeficiente de Desempeño Alto (COP, por sus siglas en inglés)

De seguridad

Toxicidad. Alude al nivel tóxico del refrigerante cuando se inhalan sus vapores. Se ha adoptado una clasificación de productos tóxicos en la que se sitúan los refrigerantes.

Inflamabilidad. Sustancias candidatas a ser excelentes refrigerantes, como los hidrocarburos, quedan excluidas debido a que son altamente inflamables.

Técnicos

Metales. El refrigerante no debe tener ninguna acción sobre los metales con los cuales entra en contacto en el circuito frigorífico.

Aceites y lubricantes. Su selección se basa en tres aspectos esenciales: físico, que corresponde a las condiciones de miscibilidad de la sustancia utilizada y del lubricante; químico, que se refiere a las acciones recíprocas entre el refrigerante y el lubricante, y mecánico, que trata de asegurar la lubricación deseada de un par de metales en movimiento relativo, en presencia de refrigerante y en las condiciones de empleo: temperatura y presión de contacto.

Estabilidad térmica. La molécula de refrigerante debe soportar sin descomponerse la acción de la temperatura, en ocasiones bastante elevada, que se produce en el curso de su evolución en el ciclo termodinámico.

Eficacia de los intercambios térmicos. Éste es un criterio de gran importancia, dado que una unidad condensadora o una bomba de calor comprenden, al menos, dos importantes intercambiadores: evaporador y condensador. La eficacia depende de diversos parámetros del refrigerante:

- La conductividad térmica, especialmente la del líquido. Las conductividades de los refrigerantes halogenados son generalmente bajas y más reducidas que las del amoniaco o las del agua, por ejemplo

- La densidad, generalmente favorable, tomando en cuenta tanto la del líquido como la del vapor

- La viscosidad dinámica, que debe ser, en la medida de lo posible, reducida para mejorar el intercambio de calor

La tensión superficial, magnitud física que aparece cuando existen superficies de separación entre el líquido y el vapor, común en los evaporadores y condensadores

Fugas. Los numerosos lugares de fugas potenciales son, en general: orificios de pequeñas dimensiones que son obstruidos por tapones de aceite retenidos por las fuerzas capilares.

La permanencia de estos tapones depende directamente de la tensión superficial del aceite en presencia de refrigerante. Cuando el aceite absorbe al refrigerante, su tensión superficial disminuye, los tapones de aceite desaparecen y las fugas aparecen.

Detección y localización de fugas. Si existen fugas, es preciso detectar su presencia. Ésta se torna muy difícil cuando el fluido es prácticamente inodoro, como en el caso de los refrigerantes fluorados.

Los productos halogenados se detectan mediante dispositivos que conducen sus moléculas sobre una superficie caliente, que las descompone y libera los halógenos del compuesto. La presencia de estos átomos de halógeno actúa sobre el elemento sensible del detector. Con los refrigerantes clorados, se detecta el cloro, que es fácilmente liberado.

Económicos

Costo del refrigerante. Es un aspecto clave para la elección del fluido, por lo que debe ser preferentemente bajo.

Disponibilidad del refrigerante. Debe ser suficiente para cubrir las necesidades de los instaladores. El refrigerante debe ser un fluido ampliamente producido y universalmente distribuido.

Estas consideraciones garantizan que se evitarán condiciones extremas en el proceso y que se logrará una alta eficiencia en el ciclo.

Gildardo Yañez. Especialista en Refrigerantes y Refrigeración e Ingeniero Industrial Electricista, con el grado de Maestro en Administración. Actualmente se desempeña como el Gerente de Capacitación Técnica en BOHN de México.