Llevar a cabo una correcta medición del flujo en los sistemas de agua incrementa su rendimiento y eficiencia energética. La selección del medidor es fundamental y depende de una serie de variables, como el tipo de tubería, la temperatura del fluido, la aplicación, entre otras, que te compartimos a continuación

Bernardo Martínez Candia y Rolando Oziel Rubio Ramírez, Imágenes: cortesía de Airovac

Optimizar sistemas de agua en el sector de la refrigeración y el aire acondicionado (RAC) es un tema que siempre resulta un dolor de cabeza para ingenieros y/o técnicos a cargo, ya que el consumo energético de los equipos de AC y control de procesos se ve reflejado directamente en el costo de la energía eléctrica. Cualquier oportunidad de consumir menos electricidad es de gran interés para la industria RAC. Para eficientar estos sistemas, se debe de tener un punto de referencia, pues lo que no se puede medir, no se puede mejorar.

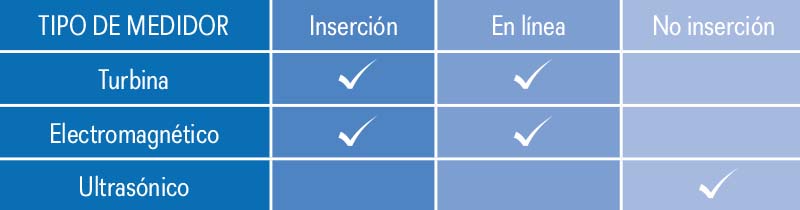

Entre las soluciones de medición de flujo en sistemas de agua que permiten optimizar su rendimiento podemos mencionar principalmente tres:

Inserción: medidor que es necesario insertar dentro de la tubería para provocar una obstrucción en el flujo de agua y una caída de presión.

En línea: medidor que se instala en la misma dirección del flujo de agua sin obstruir el paso de la misma y sin provocar una caída de presión. Los sensores de medición pueden estar o no en contacto con el fluido.

No inserción: medidor que se instala en línea con la tubería de agua, pero en donde los sensores de medición no están en contacto con el fluido.

1 Medidor de turbina. Los medidores de flujo de turbina (Figura 2) se insertan dentro de la tubería de agua y detectan el caudal con un rotor de turbina de plástico de polipropileno suspendido en la corriente del flujo. En otras palabras, el flujo de agua pone en movimiento a la turbina que es detectada por un sensor en el vástago. Esto da como resultado una señal proporcional, interpretada por un controlador de la misma marca, del flujo medido. En esta tecnología de medición el flujo es unidireccional.

Los caudalímetros de turbina deben instalarse con tramos rectos de tubería aguas arriba y aguas abajo del medidor. La longitud de las tuberías de entrada y de salida deben ser acorde con las recomendaciones del fabricante o normas pertinentes. La instalación del medidor debe ser calibrada y algunos medidores de flujo de turbina pueden medir el flujo en ambas direcciones.

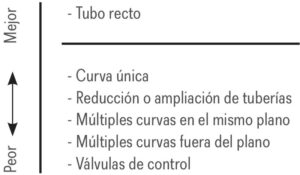

Recomendaciones de instalación

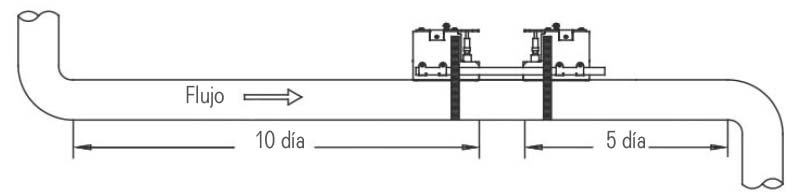

Para obtener mejores resultados, instala el medidor de flujo en un tramo recto de tubería, libre de curvas, codos, válvulas y obstrucciones con una distancia mínima de 20 diámetros de tubería aguas arriba y 5 diámetros aguas abajo (20/5) (Figura 3). En caso de tener doble turbina las distancias mínimas se reducen a la mitad, es decir 10/5.

Es posible que se requieran tramos rectos más largos en aplicaciones donde el medidor se coloca después de dispositivos que causan un flujo turbulento, por ejemplo, válvulas, reducciones bruscas en la tubería, dos cambios de dirección en la misma (dos codos muy cercanos), etcétera.

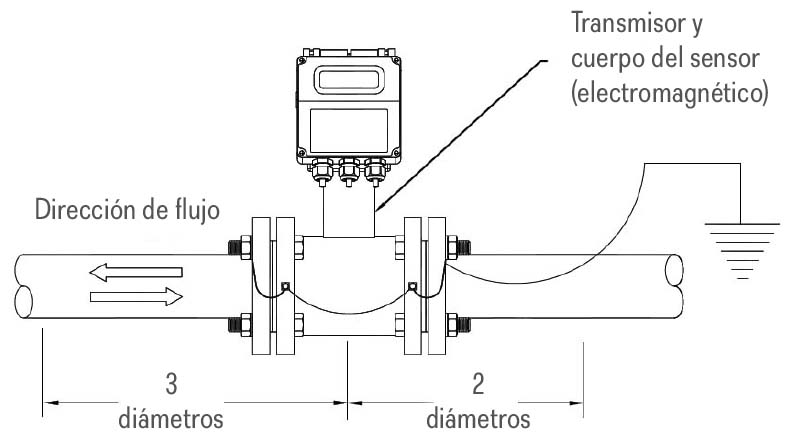

Medidores electromagnéticos. Los medidores de flujo electromagnéticos son medidores (Figura 4) que funcionan induciendo un voltaje (“campo magnético”) a través del flujo de agua y utilizan el agua como un conductor para, de este modo, conocer la velocidad. El display del controlador mostrará el caudal del sistema siempre y cuando se tenga el diámetro seteado desde fábrica. Estos aparatos pueden llegar a ser medidores tipo en línea o de inserción. Las ventajas del tipo en línea es que no generan obstrucciones para la corriente de agua, por lo que la caída de presión es menor comparada con los equipos de inserción. También requieren que el agua tenga una conductividad eléctrica mínima para realizar la medición, son bidireccionales y deben conectarse a una tierra.

Recomendaciones de instalación

Ubica el medidor de flujo en un tramo recto de tubería, libre de curvas, codos, válvulas y otras obstrucciones con una distancia mínima de tres diámetros de tubería aguas arriba/abajo y 2 diámetros aguas abajo/arriba (Figura 5). La instalación del medidor de flujo en tuberías verticales con flujo ascendente o descendente es aceptable, siempre que el sistema esté presurizado (circuito cerrado). Evita colocar el medidor de flujo en un tramo de tubería vertical con flujo descendente que termina en descarga a la atmósfera, debido a que el aire en la tubería genera una mala lectura.

Figura 5. Recomendaciones para el medidor electromagnético

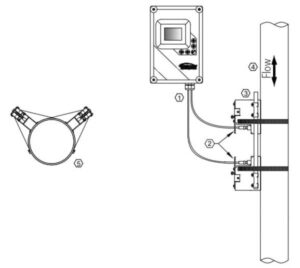

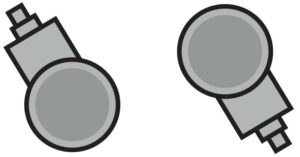

Medidores ultrasónicos de tiempo de tránsito. El medidor de flujo ultrasónico (Figura 6) utiliza ondas de sonido, las cuales viajan dentro del agua entre dos transductores. El tiempo que tardan en llegar de un transductor a otro es lo que determina la velocidad y la dirección del flujo. Cada medidor de flujo ultrasónico está provisto de un par de transductores ultrasónicos compatibles. Los transductores están montados (sujetos) a la pared exterior de la tubería. Los cables transmiten las señales del transductor al gabinete de montaje en pared (Figura 7) que contiene el circuito de procesamiento de señal y la pantalla de la interfaz de usuario.

Recomendaciones de instalación

Los transductores deberán ir a las 9:00 y a las 3:00, o bien, a las 10:00 y a las 4:00 horas en el sentido del reloj (Figura 8). Debido a que la parte superior de la tubería contiene aire y la parte inferior de la misma puede tener sólidos que interfieran con la precisión de la medición. Para obtener mejores resultados, instale el medidor de flujo en un tramo recto de tubería, libre de curvas, codos, válvulas y obstrucciones con una distancia mínima de 10 diámetros de tubería aguas arriba y 5 diámetros aguas abajo (Figura 9).

Evitar instalar los transductores aguas abajo de una válvula de estrangulamiento, un tanque de mezcla, la descarga de una bomba o cualquier otro equipo que pueda airear el líquido. La mejor ubicación será tan libre como sea posible con perturbaciones de flujo, vibración, fuentes de calor, ruido o energía radiada.

Estos medidores no se deben de instalar en tuberías sin mezcla con fibra de vidrio o con diferentes capas de material.

¿Cómo seleccionar el correcto medidor de flujo?

Existen algunos aspectos a considerar para iniciar la correcta selección de los medidores de turbina, electromagnéticos y ultrasónicos. Los sistemas pueden llegar a ser de agua helada o agua caliente. Por este motivo, es importante conocer las temperaturas que se manejan, pues existen equipos para mediana y alta temperatura, manejando aproximadamente 150 °F y 280 °F.

Otro aspecto importante es el diámetro de las tuberías, ya que cada tipo de medidor tiene una limitante en cuestión de los diámetros a manejar.

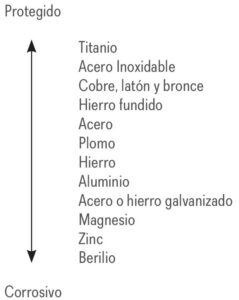

El tipo de material de la tubería es importante, por lo que se deben utilizar materiales que sean compatibles con los accesorios del medidor para evitar la corrosión galvánica.

Existen también diferencias en relación con los costos de inversión en los equipos de medición. Los medidores de flujo de turbina son menos costosos, ya que el de turbina está en contacto directo con el fluido, mientras que el precio del ultrasónico es más alto porque la tecnología de sus sensores de medición es más compleja.

El tema de la conductividad eléctrica del agua dentro de los sistemas de agua helada/caliente es importante en los sensores electromagnéticos, pues las tuberías típicas son de acero y otros materiales que, al estar en contacto con el líquido, liberan minerales que hacen posible la medición del flujo, siempre y cuando sea un circuito cerrado.

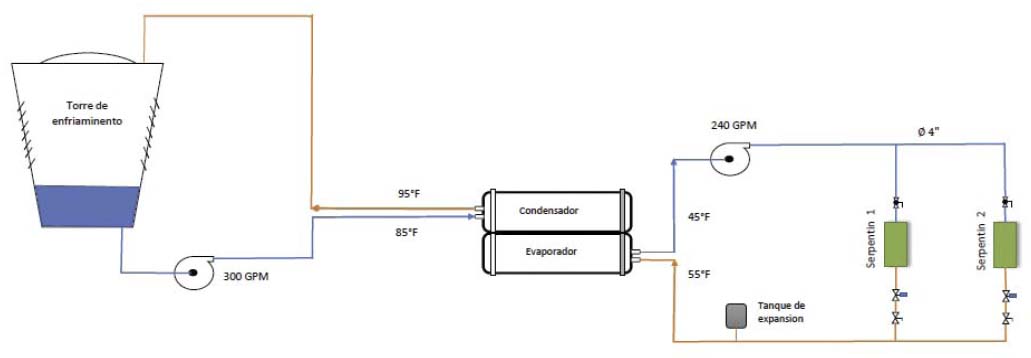

Caso práctico

En una instalación de agua helada en donde se utiliza un chiller enfriado por agua y se elimina el calor del sistema mediante una torre de enfriamiento, se manejan normalmente temperaturas de 95 °F y 85 °F para el lado de la torre de enfriamiento, en tanto que para el sistema de agua helada oscilan entre 55 °F y 45 °F. Si se considera un diámetro de 4” en la tubería de suministro de acero al carbono para la bomba de 240 GPM, entonces, ¿cuál sería la mejor opción para realizar la medición del flujo en el lado del proceso?

Aspectos a considerar para la selección:

- Temperaturas máximas de fluido

- Material de la tubería

- Diámetro de la tubería

- Tipo de sistema (cerrado/abierto)

- Calidad del agua

Al revisar la unidad de agua helada del lado del proceso concluimos que es un sistema cerrado, ya que el líquido está recirculando dentro de la tubería sin tener algún punto de contacto con el aire (ambiente exterior).

Cualquier medidor de flujo puede ser funcional para la medición en sistemas cerrados y agua parcialmente limpia (ultrasónico, electromagnético y de turbina), los cuales cubren los parámetros de operación (temperatura, diámetro y fluido) de este caso práctico. Entonces, para tomar la decisión se deberán aplicar otros criterios como costo, mantenimiento e instalación

Previamente, se comentó que el medidor electromagnético necesita que el agua tenga una conductividad eléctrica para realizar la medición, por lo que este aparato es una opción. Estos equipos son hechos a la medida y cualquier cambio en el sistema hidrónico (diámetro, tipo de tubería, temperaturas, tipo de fluido, etcétera) modificará su precisión y lectura. Para el mantenimiento se necesita instalar una válvula de paso y remover el medidor para su limpieza. Asimismo, debe estar conectado a tierra y, debido a su tecnología, son equipos con un alto costo.

El medidor ultrasónico requiere de varios requisitos para su instalación, como el tipo de material de la tubería, ya que éste debe ser el adecuado para que la señal del transductor pueda pasar a través de ella y así no afectar la medición. El mantenimiento del sistema de agua es un punto relevante, debido a la formación de óxido dentro de la tubería que podría afectar el funcionamiento de los transductores. Si no se cumple con el programa de mantenimiento y limpieza de las tuberías, el medidor ultrasónico no funcionará correctamente.

Los requisitos de instalación, mantenimiento y limpieza en los sistemas de agua son más estrictos para la operación de equipos ultrasónicos y electromagnéticos, por lo que en ocasiones son un dolor de cabeza para los contratistas en las diversas etapas de sus proyectos (desde la especificación hasta la ejecución de la obra). En consecuencia, se recomienda identificar previamente si alguna de las condiciones antes mencionadas no se cumple. En este caso, es mejor seleccionar una opción más viable sin tantos requisitos en la instalación y operación.

El medidor de turbina de mediana temperatura (150 °F) es la mejor opción para una tubería de 4” y un sistema cerrado con una temperatura máxima de operación de 55 °F. Los beneficios que se obtienen son los siguientes:

- El mantenimiento es más fácil, pues estos medidores están insertados en la tubería mediante una llave de paso en donde sólo se remueve el medidor y se limpia la turbina. Si por alguna razón la turbina sufre un daño sólo se repone ese componente, además el costo del equipo y de las refacciones son más económicas comparado con el ultrasónico y electromagnético.

- Es importante no olvidar que se deben seleccionar accesorios que sean compatibles con el acero al carbón, por ejemplo: inoxidable, cobre, latón, etcétera, con el objetivo de minimizar la corrosión galvánica (corrosión por contacto directo metal-metal de diferente tipo).

En conclusión, la selección del medidor depende de las características de la tubería (diámetro, material, grosor, distancia recta continua, etcétera), el tipo de fluido y su aplicación o medio (temperatura, composición, estado, entre otros). Para hacer una correcta selección se deben de considerar todos los puntos descritos en este artículo, pues sólo así se podrá garantizar la buena operación del sistema.

——-

Rolando Oziel Rubio Ramírez

Rolando Oziel Rubio Ramírez

Ingeniero mecánico administrador egresado de la Universidad Autónoma de Nuevo León. Especialista en sistemas de medición de flujo y control de humedad. Actualmente, se desempeña como ingeniero de ventas en Airovac, empresa en la que brinda soluciones de ventilación, agua y control para la parte del norte, centro y el Bajío de México.

Bernardo Martínez Candia

Bernardo Martínez Candia

Ingeniero en mecatrónica egresado de la Universidad Autónoma de Nuevo León. Especialista en el diseño de ingenierías para grandes proyectos de ventilación y de control de agua helada, así como en la capacitación permanente en nuevas tecnologías para la industria HVAC. Actualmente, se desempeña como gerente de soporte técnico en Airovac, proyectos de ventilación, agua y control.