La realización de este proceso puede implicar algunos riesgos para el prestador de servicio, por lo que en este artículo te explicaremos cómo realizarlo para que sea efectivo sin que arriesgues tu integridad.

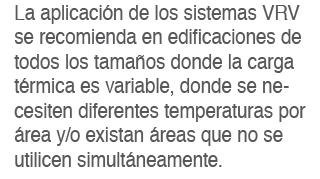

La tecnología de aire acondicionado (AA) VRV se introdujo en Japón en 1982 como una alternativa a los sistemas de agua helada. Su aplicación se recomienda en edificaciones de todos los tamaños donde la carga térmica es variable, donde se necesiten diferentes temperaturas por área y/o existan áreas que no se utilicen simultáneamente. Con el paso del tiempo, el producto ha tenido diversas modificaciones encaminadas a mejorar sus características y eficiencia hasta llegar a la actualidad. Para comprobar la presión en las unidades exteriores VRV hay una serie de pasos que se deben seguir. Partiendo del sistema apagado, se enciende una unidad interior y se coloca la temperatura deseada en la habitación a través de su control remoto (termostato). Al hacer esto, el sistema inicia la operación a mínima capacidad. Dependiendo de la demanda, el sistema ajustará su capacidad para enfriar rápidamente el área. Conforme la zona se enfríe y se acerque a la temperatura deseada, el sistema se modula mediante válvulas electrónicas de expansión, lo cual disminuye gradualmente la capacidad del compresor con el objetivo de mantener las temperaturas deseadas en un rango de ± 0.5 °C. En este tipo de sistemas tendremos dos o más unidades interiores instaladas. Cada una de éstas tendrán distintas cargas térmicas, diferentes condiciones de temperatura deseada y posiblemente no se utilicen todas simultáneamente. Esto provoca que las condiciones de operación siempre sean diferentes, sobre todo las presiones de operación.

Comprobación de presión en equipos divididos

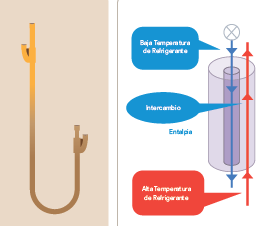

En equipos divididos, ya sea convencionales o inverter, para saber las condiciones de operación es normal que se tomen lecturas de presión tanto del lado líquido como del lado gas. Esto se realiza utilizando manómetros conectados a las válvulas de servicio de la unidad exterior. Esta acción permite conocer las temperaturas de condensación y evaporación comparando la tabla presión- temperatura correspondiente al refrigerante que se utiliza. Entonces, en los equipos divididos que sólo tienen una unidad interior, esta forma de revisión de la presión, junto con el consumo de corriente del compresor en amperes, indica el correcto o incorrecto estado de operación de los sistemas. Sin embargo, en sistemas VRV, por las condiciones expuestas arriba, la toma de presiones en las válvulas de servicio no es una manera fidedigna de obtener las condiciones de operación de estos sistemas. La Figura 2 muestra el diagrama mecánico de una unidad exterior de VRV que utiliza dos compresores. Ésta puede tener una capacidad de 16 a 22 HP. (144 a 204 Kbtu/h). Como puede observarse en el diagrama, tenemos distintos sensores de temperatura y dos sensores de presión: el sensor de alta (rojo) y el sensor de baja (azul). En verde se encuentran los puertos de servicio de estas unidades. Debido al principio de funcionamiento de los sistemas VRV, la toma de presiones para determinar el correcto funcionamiento del sistema es sólo un paso. Esto se debe a que podemos tener de 1 a 3 unidades exteriores interconectadas que emplean uno o dos compresores cada una, así como diferentes distancias y diámetros de tubería y múltiples unidades interiores con diferentes condiciones de operación. Además, es necesario conocer otros datos como las temperaturas de las líneas de gas y líquido en cada unidad interior (cálculo del sobrecalentamiento o superheat de la unidad interior). También es necesario identificar el sobrecalentamiento de succión y de descarga del compresor y el subenfriamiento de la unidad exterior (subcooling). Como se tienen distintas distancias, la capacidad del compresor debe ajustarse debido a las pérdidas generadas por la fricción para poder trabajar correctamente de acuerdo con la demanda de todas y cada una de las unidades interiores. La unidad exterior tiene un acumulador de succión para asegurar que todo el refrigerante que llega al compresor se encuentre en estado gaseoso. También se cuenta con un subenfriador tipo E-Bridge (en la Figura 3 se distingue con el color naranja), el cual nos asegurará que el refrigerante llegue en estado líquido hasta la última unidad interior del sistema y que éste no se evaporará en el trayecto. Pensemos en un sistema con una sola unidad exterior de dos compresores con múltiples unidades interiores. Si observamos el diagrama de operación (Figura 4), veremos que, si las presiones de líquido y gas se toman en los puertos de servicio, nuestras lecturas serían de líquido subenfriado y gas saturado.

La única manera correcta de conocer las presiones de operación en los sistemas VRV es tomar los valores directamente de los sensores de alta y baja presión. Esto es posible utilizando la interfase montada en la tarjeta de control de la unidad exterior.

A través de los tres botones y el display numérico de tres segmentos podemos indicarle a cada unidad exterior que nos muestre el valor de presión directamente del sensor de presión de cada una de ellas. Esta presión se muestra en megapascales (MPa) y este valor se emplea para obtener las temperaturas equivalentes a la presión de evaporación y de condensación, utilizando la tabla o aplicación presión-temperatura del refrigerante utilizado.

Leer los valores de presión de esta forma evita que el prestador de servicio técnico se exponga a riesgos por un uso inadecuado de mangueras, conectores y manómetros. Otro punto muy importante es que el sistema no sufre pérdidas de refrigerante cada vez que se conectan las mangueras de los manómetros al sistema. Aunque son relativamente pequeñas cantidades de refrigerante que se pierden en cada conexión, éstas afectan negativamente en la correcta operación y eficiencia de los sistemas VRV. En conclusión, para conocer las presiones de operación en un sistema VRV, cuando la carga térmica de cada unidad interior y su carga total de trabajo sean variables, la mejor opción es revisar las presiones utilizando los valores de los sensores. Sólo así podremos realizar este procedimiento de manera segura y sin ponernos en riesgo, además de conocer los valores correctos.