Los sistemas VRV® de aire acondicionado son los más utilizados a nivel mundial. Conoce las recomendaciones que los expertos tienen para ti

Emilio Pulido y Sergio Méndez / Imágenes: cortesía de Daikin

Para lograr un funcionamiento óptimo en cualquier sistema es necesario, primero, hacer una correcta instalación. Posteriormente, hay que realizar mantenimientos de manera regular, con el objetivo de mejorar su eficiencia y disminuir el número de fallas durante su operación. Por este motivo, existen especificaciones de instalación que deben cumplirse en su totalidad y garantizar la operación continua de estos sistemas a los clientes finales.

Especificaciones de instalación

1 Tubería

La tubería tiene un papel muy importante en los sistemas VRV®, debido al tipo de refrigerante y las presiones de operación, principalmente. De ahí la importancia de considerar los siguientes factores.

Tipo de tubería

En los sistemas VRV® hay que utilizar tubería de cobre tipo ACR, ya que ésta cumple con las especificaciones para sistemas de refrigeración y aire acondicionado. Estas especificaciones consideran los extremos cubiertos, con o sin presión de nitrógeno, lo cual garantiza su limpieza previa a la instalación. El instalador debe manejar de manera correcta la tubería en obra para evitar una contaminación en el interior de la misma.

Principios clave en el manejo de tubería

Durante la instalación, la tubería de cobre debe ser:

Limpia: No permitir que el polvo o cualquier otra sustancia contamine el interior.

Hermética: No deben existir fugas de refrigerante.

Seca: No debe existir humedad o agua dentro de la tubería.

Si no se cumple con cualquiera de estos aspectos, el equipo funcionará de manera inadecuada y con el tiempo podría dañarse.

Soportería

Los sistemas VRV®, dependiendo de su tipo, sólo frío, bomba de calor o recuperador de calor, utilizarán dos o tres tuberías para su instalación. Se recomienda instalar soportes dobles que permitan un diferencial de alturas entre las tuberías, para evitar que se crucen y así, mantener un sistema troncal con una calidad de instalación excelente. La soportería debe instalarse en intervalos aceptables para evitar incrementar las pérdidas por fricción en el refrigerante.

Los objetivos de los soportes de tuberías son:

- Evitar el hundimiento de algunas zonas por el peso.

- Evitar la sobrecarga en un solo sitio, debido a la expansión y contracción de la tubería.

Al igual que con la tubería, para los accesorios como derivaciones y cambios de dirección, también se deben considerar soportes adicionales para cada caso.

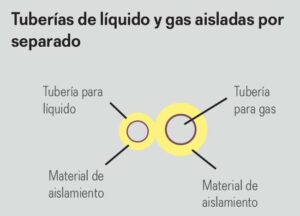

Aislamiento

El refrigerante que se traslada por las tuberías tiene que mantener diferentes condiciones en su temperatura para cumplir con el ciclo de refrigeración del sistema VRV®. Por ese motivo, las tuberías de líquido y gas deben aislarse de manera individual sin importar el modo de operación. Si no se aíslan individualmente, se generará una ganancia de calor en el líquido subenfriado de estos sistemas, disminuyendo su eficiencia.

El aislamiento deberá colocarse antes de instalar la tubería en la soportería y deberán dejarse abiertos aquellos puntos donde exista soldadura o cualquier tipo de unión hasta no concluir la prueba de hermeticidad. Para unir cada pieza de aislamiento, hay que utilizar un pegamento específico para este fin. Cada unión deberá reforzarse con cinta del mismo material.

2 Procesos mecánicos en la tubería

Proceso de soldadura (brazing)

- La soldadura tipo brazing es un método para unir metales, que consiste en utilizar un metal o aleación de relleno con un punto de disolución menor al de los metales comunes que se unirán, sin fundirlos.

- Algunos puntos a considerar son: Portar equipo de protección personal (gafas para soldar, guantes de cuero, etcétera), ya que se usa una flama abierta.

- Utilizar un metal de relleno de cobre-fósforo, con una aleación de plata de 0 a 2 por ciento máximo. En sistemas VRV® las uniones soldables son cobre a cobre, por lo que un porcentaje alto de plata aumentaría el costo de instalación.

- Para este proceso es necesario emplear gas nitrógeno para mantener limpio el interior de la tubería, ya que, al momento de soldar, se producirá una capa de óxido en la superficie interna de la tubería debido al oxígeno. Esta capa puede obstruir válvulas solenoides, válvulas de expansión y guías de lubricación del compresor. Para evitar que esto ocurra, es necesario desplazar el oxígeno con gas nitrógeno.

- Para asegurar que el proceso de soldadura se realice de manera correcta, la supervisión durante la instalación es crítica.

Doblado de tubería

El objetivo del procedimiento de doblado de tubería es eliminar el uso de codos y soldadura. Las ventajas de este proceso son:

- Disminución de la caída de presión en los cambios de dirección.

- Eliminación de fugas de refrigerante producto de una mala calidad en el proceso en la soldadura.

- Eliminación de cortes en aislamiento por cambios de dirección.

- Se reduce el tiempo de instalación en los cambios de dirección.

Existen herramientas para doblar la tubería de manera correcta, la cuales están diseñadas específicamente para tubería rígida y flexible. Sin embargo, las más modernas son sólo para las de tipo flexible, por lo que en el caso de tubería rígida será necesario precalentarla previo a realizar el doblez. En caso de no ser precalentada, ésta se puede dañar de forma permanente y se tendría que reemplazar.

Si la tubería no excede 7/8” de diámetro, se recomienda utilizar un doblador manual, de lo contario se empleará un doblador eléctrico o hidráulico.

Expansión de tubería

Este proceso tiene el objetivo de eliminar el uso de coples y reducir la cantidad de soldadura empleada.

De igual modo que con el doblado, las herramientas se diseñaron para tubería flexible, pero también se puede hacer en tubería rígida previamente calentada.

Abocinado o flare

Este procedimiento se requiere para la interconexión de unidades evaporadoras a la tubería mecánica por medio de una campana en el tubo y una tuerca. La mayoría de las unidades interiores utiliza diámetros de tubería hasta 5/8”, por lo que este tipo de proceso es común en sistemas VRV®.

Algunos puntos a considerar son:

- Para esta maniobra, es crucial utilizar un cortatubos como herramienta principal.

- Cuando se efectúa el corte de tubo, es indispensable eliminar las rebabas que se generan, para evitar el ingreso de partículas y que éstas generen incrustaciones o deformaciones en el abocinado.

- Llevar a cabo el abocinado. Es importante utilizar la herramienta específica para el refrigerante R-410A.

- Apriete de tuercas en este proceso, mismo que deberá hacerse con llaves de torsión calibradas.

- Bajo ninguna circunstancia deberá utilizarse algún tipo de sellador o cinta de teflón para la hermeticidad de la conexión.

Es responsabilidad del instalador, seguir las recomendaciones especificadas para garantizar la hermeticidad del sistema y evitar temas de garantía después de la puesta en marcha.

3 Instalación eléctrica

Cableado de fuerza

Se recomienda usar tubería tipo conduit de pared gruesa para las unidades exteriores con juntas flexibles de acero galvanizado, para canalizar el cableado de fuerza desde el tablero eléctrico a cada máquina. También se recomiendan si estas canalizaciones están expuestas a la intemperie. Se aconseja la tubería conduit de pared delgada en interiores para la canalización del cableado eléctrico y de control de las unidades interiores junto con tubería flexible de acero galvanizado.

Para la instalación eléctrica en los sistemas VRV®, es necesario independizar los alimentadores eléctricos de las unidades para este tipo de sistema del resto de componentes eléctricos en el edificio. Realizar esta separación eléctrica disminuirá las fluctuaciones de voltaje que pueden generarse durante la operación.

Se requiere la instalación de protecciones eléctricas por cada carga eléctrica conforme a las normas vigentes de construcción e instalaciones eléctricas locales. Es necesaria la instalación a pie de cada máquina de un desconectador de energía eléctrica para ayudar a realizar un mantenimiento seguro. También hay que conectar a tierra cada componente del sistema VRV®, según su diagrama eléctrico. Se deben utilizar zapatas mecánicas en las conexiones eléctricas de fuerza.

Cableado de control

Es obligatorio independizar la línea de control desde la unidad exterior hacia sus unidades interiores, para evitar problemas de inducción eléctrica por cableado de alto voltaje, que pueda cortar la comunicación del sistema VRV®. Deberá utilizarse cable de cobre del calibre recomendado por el fabricante. La comunicación debe ser en cadena entre la unidad exterior e interior sin considerar la polaridad de los cables. Una de las ventajas que presenta esta tecnología es el autodireccionamiento de las unidades interiores para evitar problemas de comunicación.

4 Procesos críticos

Prueba de hermeticidad

Esta prueba se debe realizar en todos los sistemas VRV® para garantizar que no existan fugas en uniones soldables o roscables, utilizando únicamente gas nitrógeno.

Al realizar estas pruebas, no es necesario energizar el sistema, debido a que las válvulas de expansión electrónicas llegan abiertas de fábrica y se cerrarían al energizar el sistema.

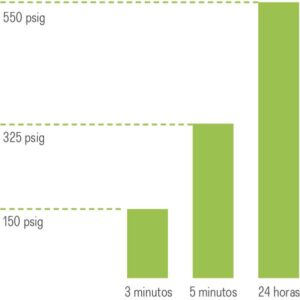

La presión del gas para esta prueba deberá ser de 550 psig y deberá mantenerse después de 24 horas para tomar como válida la prueba de hermeticidad. Se recomienda realizarla en tres pasos para evitar el desperdicio de gas nitrógeno cuando existen uniones no soldadas o tuercas sin apriete (Figura 13).

El instalador deberá asegurarse que su herramienta para el monitoreo de la presión esté calibrada en todo momento.

Procedimiento de vacío

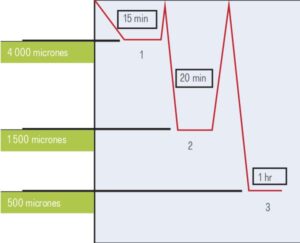

Este procedimiento es de suma importancia, ya que retira la humedad y gases no condensables. Es recomendable que la capacidad mínima de la bomba de vacío sea de 6 CFM y que se utilice un vacuómetro digital. Para liberar este procedimiento es necesario alcanzar 500 micrones de vacío y mantenerlos durante una hora.

Se aconseja el uso de mangueras para conectar la bomba de vacío en diámetros mayores a 3/8” y acelerar este procedimiento. También se puede utilizar el proceso de la triple evacuación como complemento para disminuir el tiempo.

Los pasos de dicho proceso son:

- Evacuar el sistema a 4,000 micrones y mantenerse por 15 minutos.

- Romper el vacío con 3 psig de presión con nitrógeno.

- Evacuar el sistema a 1,500 micrones y mantenerse por 20 minutos.

- Romper el vacío con 3 psig de presión con nitrógeno.

- Evacuar el sistema a 500 micrones.

- Este vacío de 500 micrones deberá mantenerse por al menos 1 hora con la bomba apagada y válvulas del manómetro cerradas.

- Usar el vacío para cargar el refrigerante adicional del sistema.

Al finalizar este procedimiento se deben evaluar los siguientes aspectos:

- Si la presión incrementa más de 1,000 micrones, pero se mantiene por debajo 2,000 micrones, existe humedad y/o gases no condensables.

- Si la presión incrementa por arriba de 2,000 micrones, existe una fuga en el sistema.

Carga extra de refrigerante

Hoy en día existen softwares de selección que nos permiten calcular la cantidad exacta de carga adicional de refrigerante que se necesita, debido a los recorridos de tubería en los sistemas VRV®.

Para realizar la carga de refrigerante adicional antes del arranque, se debe utilizar una báscula digital para suministrar de forma exacta la cantidad de especificada en los reportes de selección.

Hay que recordar que los sistemas VRV® cuentan con una función de carga automática de refrigerante; sin embargo, ésta sólo deberá utilizarse cuando se desconoce la cantidad de refrigerante a cargar derivado de una fuga después de que el sistema se arrancó.

Cumpliendo los procesos anteriores, se da por terminado el proceso de instalación y se puede proceder a la puesta en marcha por técnicos certificados.

5 Mantenimiento

Este servicio es muy importante en los sistemas VRV® para garantizar su operación de manera continua. Los técnicos deberán certificarse en esta tecnología para asegurar la ejecución de un mantenimiento correcto. Se recomienda realizar las siguientes actividades dentro del mantenimiento preventivo a sistemas VRV® y dependerá de las condiciones en las que esté operando el sistema para determinar la frecuencia de estas actividades.

Unidades exteriores

- Revisar el historial de códigos de error acumulados en el histórico de la tarjeta de control principal en la unidad exterior.

- Inspeccionar visualmente el estado físico de las unidades exteriores, para asegurar que se encuentren sin rastros de aceite o golpes en el intercambiador de calor.

- Realizar limpieza de intercambiador de calor usando únicamente agua. No es recomendable utilizar agentes químicos para su limpieza.

- Verificar apriete de conexiones eléctricas de fuerza y de control. Esto deberá incluir la verificación de los conectores en las tarjetas electrónicas.

- Realizar limpieza de tarjetas electrónicas, si se requiere.

- Las lecturas de presión del refrigerante deberán tomarse a través de la tarjeta de control principal.

- Es recomendable verificar el consumo de corriente de la unidad exterior antes y después del mantenimiento.

Unidades Interiores

- Revisar el historial de códigos de error acumulados en el control remoto de cada unidad interior.

- Inspeccionar visualmente el estado físico de la unidad interior y asegurar que no tenga evidencia de condensación en su exterior, así como confirmar su nivelación.

- Verificar el apriete en conexiones eléctricas de fuerza y control.

- Realizar limpieza de filtros lavables únicamente usando agua o el cambio físico de filtros desechables cuando sea necesario.

- Llevar a cabo la limpieza de intercambiador de calor cuando se requiera usando únicamente agua.

- Verificar que no existan residuos de aceite en las conexiones roscables de la unidad interior.

Instalación general

- Revisar las condiciones físicas del aislamiento térmico en tuberías y hacer sustitución en los tramos donde sea necesario.

- Verificar que las canalizaciones eléctricas de fuerza y control se mantengan niveladas.

- Validar que los soportes se mantengan en buen estado asegurando la fijación de tuberías mecánicas y eléctricas.

En resumen, la supervisión es clave durante el proceso de instalación de sistemas VRV® para evitar temas de garantía durante su operación. Sin duda, un esquema de mantenimiento basado en las condiciones de uso del equipo asegura una larga vida útil de estos sistemas de alta eficiencia.

——

Sergio Méndez

Sergio Méndez

Ingeniero Mecánico, egresado del Instituto Politécnico Nacional. Actualmente, se desempeña como VRV® Technical Support Engineer en Daikin México.

Emilio Pulido

Emilio Pulido

Ingeniero Mecánico en Sistemas Energéticos, egresado de la Universidad La Salle. Actualmente, se desempeña como VRV® Technical Support Engineer en Daikin México.