Las SAO han afectado seriamente la capa de ozono y, en consecuencia, la vida en la Tierra. Estas sustancias han jugado un papel protagónico en la industria HVACR, debido a su utilización como refrigerantes. Ahora el objetivo es su destrucción

Gildardo Yañez

El Sistema de Arco Plasma de Argón es una tecnología comercializada y patentada por PLASCON SRL Plasma Limited, en conjunto con la Organización de Investigación Científica e Industrial de Commonwealth (CSIRO, por sus siglás en inglés).

Esta innovación tecnológica fue empleada por primera vez en 1992, para la destrucción de productos químicos orgánicos tratados con cloro. Posteriormente, el sistema se le otorgó al departamento de servicios administrativos de gestión ambiental (DASCEM), para la destrucción de los clorofluorocarbonos (CFC) en una planta situada en Australia.

El lugar se localiza en la ciudad Tottenham, en Nueva Gales del Sur, donde se ha logrado destruir cerca de 200 millones de toneladas de CFC en proporciones de hasta 100 kg/h, desde que comenzó a operar en 1996.

México en la lucha

El Protocolo de Montreal tiene como objetivo reducir el consumo y producción de las Sustancias Agotadoras de la Capa de Ozono (SAO), entre otros aspectos, en los 197 países que lo ratificaron. Uno de ellos fue México, donde para alcanzar ese objetivo la Secretaría de Medio Ambiente y Recursos Naturales (Semarnat) junto con la Organización de las Naciones Unidas para el Desarrollo Industrial (ONUDI) implementaron el Proyecto de Manejo y Destrucción de las SAO residuales. Esto con el propósito de disminuir y, con el tiempo, impedir que haya fugas al ambiente.

Las acciones que este programa implementa son:

- Sustitución de equipos electrodomésticos en todo el país

- Capacitación especializada a 8 mil técnicos en recuperación de SAO

- Impulso de nuevos gases propelentes por el sector farmacéutico y la Semarnat

- Equipamiento de 12 aduanas con sistemas de identificación y tanques de recuperación, por parte del Servicio de Administración Tributaria (SAT), para prevenir el tráfico ilícito

- Implementación de un proyecto para destruir las primeras 166 toneladas captadas a través de estos programas, con apoyo de la ONUDI y el gobierno francés

Estas acciones ubicaron a México como uno de los primeros países en poner en marcha un plan nacional de recolección, transporte y destrucción de estos contaminantes. Asimismo, esta nación finalizó la primera etapa de este proyecto, al cumplir con la destrucción de 74 toneladas de materiales. Los anteriores logros lo posicionaron como líder en la implementación de procesos exitosos y tecnologías innovadoras.

El sector como defensor

La capa de ozono protege al planeta de los efectos nocivos de la radiación ultravioleta, pero desde hace ya mucho tiempo es afectada seriamente por las SAO. Su destrucción provoca enfermedades en las personas, como cataratas, cáncer de piel y daños en el sistema inmunológico, así como en la salud de plantas, animales y ecosistemas.

La industria del aire acondicionado y la refrigeración es una de las que más emisiones contaminantes produce, ya que todos los productos HVACR, en mayor o menor medida, trabajan a base de hidroclorofluorocarbonos (HCFC) e hidrofluorocarbonos (HFC). Por esto, el sector ha emprendido acciones para reducir su impacto, no sólo a través de la producción de gases refrigerantes amigables con el medioambiente, sino también con la recolección, manejo y destrucción de las SAO.

El proceso de recolección es realizado por técnicos capacitados que extraen los gases y los capturan en contenedores especiales, para después enviarlos a la planta de destrucción en la empresa Quimobásicos, en Monterrey, Nuevo León.

La destrucción inicia con el análisis de laboratorio de las SAO, para verificar el contenido de los tanques y establecer parámetros de descomposición, con la tecnología de Arco de Plasma de Argón, única en América Latina.

En este artículo, se hablará del proceso por el que pasan los CFC, HCFC y HFC. Éstos son inyectados junto con gas argón a un tubo refractado, denominado antorcha, donde se induce un arco eléctrico de alto voltaje. El argón tiene la propiedad de conducir energía eléctrica, por lo que durante dicha descarga se mantiene una atmósfera de alta temperatura, cuyos rangos pueden variar entre 2,500 a 10,000 °C, dependiendo la aplicación.

Al igual que en el proceso de destrucción por Incineración en hornos cementeros, bajo estas condiciones de temperatura las moléculas de CFC, HCFC y HFC son transformadas a moléculas ácidas y sometidas a un lavado para finalmente ser convertidas en sales.

La eficiencia de destrucción de esta técnica es mayor al 99.998 por ciento y está reconocida internacionalmente como una tecnología de punta para la eliminación de sustancias tóxicas o contaminantes.

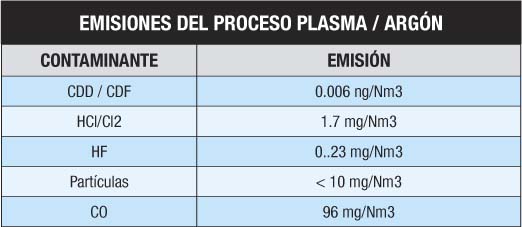

En la siguiente tabla se presentan las emisiones de gases en la destrucción de CFC, HCFC y HFC por Arco Plasma de Argón.

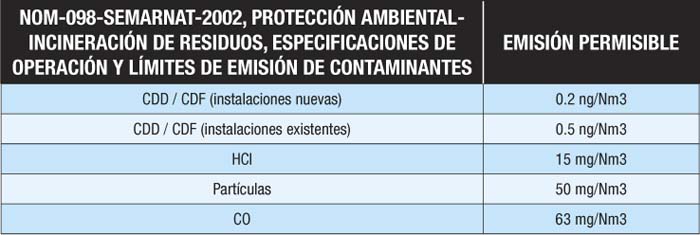

Como se muestra en la tabla, las emisiones del proceso de Arco Plasma de Argón están por debajo de los límites de emisiones contaminantes establecidos por la Semarnat en la NOM-098-SEMARNAT-2002, Protección Ambiental en la Incineración de residuos, especificaciones de operación y límites de emisión de contaminantes.

Como se muestra en la tabla, las emisiones del proceso de Arco Plasma de Argón están por debajo de los límites de emisiones contaminantes establecidos por la Semarnat en la NOM-098-SEMARNAT-2002, Protección Ambiental en la Incineración de residuos, especificaciones de operación y límites de emisión de contaminantes.

Ventajas y desventajas

Ventajas y desventajas

Por un lado, el Sistema de Arco Plasma de Argón presenta los mayores beneficios técnicos y ambientales, pues ha demostrado una alta tasa de destrucción de CFC, HCFC y HFC. También se traduce en una baja emisión de gases contaminantes y en una escala comercial por varios años. Además, las condiciones de operación dan lugar a un proceso muy compacto.

Por otro lado, los gases recuperados pueden requerir pretratamiento para la remoción de aceites antes de su destrucción. En el proceso actual, las sales formadas por la neutralización de los gases ácidos son emitidas como afluente líquido al ambiente, lo cual se convierte en una desventaja.

A pesar de esto, los productos resultantes son inertes al medio y cumplen con las regulaciones ambientales para su manejo, ya que la Semarnat monitorea y verifica el proceso, a través del Sistema de Información y Seguimiento de las SAO.

Gildardo Yañez. Especialista en refrigerantes y refrigeración. Ingeniero Industrial Electricista, con el grado de maestro en Administración. Actualmente, se desempeña como el gerente de Capacitación Técnica en BOHN de México.