Antes de realizar cualquier mantenimiento es crucial obtener los datos básicos de los sistemas HVACR. Esta información nos permitirá conocer su operación y rendimiento, así como identificar y afrontar los problemas o desperfectos que puedan surgir

Israel Platanares

El óptimo estado de los sistemas de climatización y refrigeración va de la mano con las buenas prácticas que implementamos al momento de trabajar con ellos. Es elemental obtener la información y datos del equipo, los cuales serán la base para conocer su funcionamiento y/o en caso de requerirlo, identificar los pasos a seguir no sólo para verificar su desempeño, sino también hacerle frente a los posibles problemas o fallas que se nos presenten.

Una vez identificada la unidad, aplicación, condiciones de operación, etcétera, sabremos a que nos enfrentamos y podremos llevar a cabo una puesta en marcha o realizar un mantenimiento preventivo y/o correctivo. Un segundo punto es contar con el equipo de seguridad y herramientas adecuadas, ya que en todos los sistemas trabajamos en condiciones extremas de temperatura y presión, además de que todos los equipos cuentan con elementos peligrosos y nocivos para la salud, como el gas refrigerante.

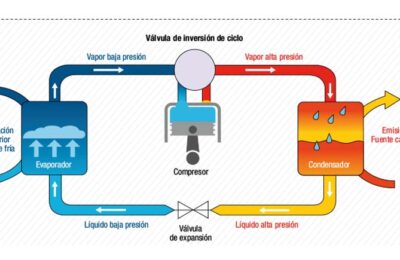

Identificar los componentes y las condiciones de operación de cada unidad ayuda a determinar si trabaja correctamente. Algunos de los datos principales que requerimos son la presión y la temperatura, las cuales manejan nuestro compresor; revisar las caídas de presión con las que cuenta el circuito; rangos de sobrecalentamiento tanto del sistema, como del compresor, así como conocer los valores eléctricos con los que trabaja cada uno de nuestros componentes, ya sea solenoides, compresores, motores, controladores, entre otros.

Respecto a las válvulas mal calibradas o seleccionadas, hay que tener en cuenta que esto influye directamente en el sobrecalentamiento. Por tanto, debemos acercarnos al fabricante e identificar los valores correctos, para tener un parámetro que indique y posibilite trabajar al sistema bajo rangos adecuados. Por ejemplo, una Válvula de Expansión Termostática (VET) mal dimensionada no permite un correcto control de sobrecalentamiento, lo cual provoca que todos los componentes trabajen fuera de sus niveles normales de operación.

El dimensionamiento de tubería es elemental, si queremos que haya un correcto flujo del refrigerante. Si no contamos con un diámetro adecuado, podemos hacer que el flujo sea muy rápido o demasiado lento, provocando que el sistema no cuente con un correcto flujo másico, lo que inevitablemente volverá ineficiente a nuestra unidad. A su vez, debemos evitar un exceso de componentes y buscar el camino más directo hacia la tubería, a fin de evitar caídas de presión y ayudar a que retorne aceite y refrigerante al compresor.

Es muy importante conocer cuál es el tiempo de vida de nuestros filtros y cuándo debemos cambiarlos. Si bien es cierto que mientras más grande sea este componente mucho mejor funcionará, es necesario identificar cuándo debemos utilizar cada uno de ellos. Por ejemplo, uno de carbón activado nos ayudará a limpiar el equipo si existen residuos de cera o quemadura. Una vez que nuestro sistema se liberó de este tipo de contaminantes, es recomendable cambiar a un filtro con alúmina y tamiz molecular, el cual nos ayudará a limpiar el circuito de humedad, sedimentos y ácidos. El periodo de vida de estos componentes varia dependiendo de las circunstancias; si un sistema se abre, o si se produce una caída de presión de 4 psi, habrá que reemplazarlos.

De igual forma, debes poner atención a la identificación del circuito y fugas de refrigerante. Aparentemente, esta eventualidad sólo genera un problema de capacidad, pero con el pasar del tiempo la falta de refrigerante puede ocasionar problemas de retorno o falta de aceite en el compresor. Esto produciría problemas de sobrecalentamiento, ya que estos elementos ayudan a enfriar y lubricar.

Es elemental identificar la fuga, reparar y conocer la cantidad y tipo de aceite, así como la del refrigerante (Kg) específico del sistema, ya que, si agregáramos una carga incorrecta de cualquiera de estos dos elementos, la consecuencia será un sistema ineficiente. Es importante destacar que dichas sustancias tienen que ser miscibles para que puedan circular a través del sistema.

Este conjunto de recomendaciones al momento de llevar a cabo un servicio, junto con las buenas prácticas, no sólo evitará que entren contaminantes a los sistemas HVACR, sino que ayudarán a reducir el impacto ambiental que provocan los refrigerantes. A lo largo de las últimas décadas se ha comprobado cómo afectan estas sustancias a la capa de ozono y el impacto que tienen en el calentamiento global, temas que debemos tener presentes cuando estemos trabajando en cualquier unidad.

Otro aspecto primordial es la fuente de energía de nuestro sistema, el cual debe revisarse antes de conectar la unidad. Si es un equipo monofásico, debemos identificar cuáles son los elementos correctos, tanto al arranque como en la operación. Lo anterior para contar con los capacitores y relés adecuados.

Las buenas prácticas no sólo evitarán que entren contaminantes a los sistemas HVACR, sino que ayudarán a reducir el impacto ambiental que provocan los gases refrigerantes

Además, debemos comprobar la acometida eléctrica, ya que ésta podría presentar un desbalanceo o caída de fases, debido a una mala conexión y/o porque se encuentren conectados más componentes o equipos a la misma toma, los cuales pueden provocar las fallas antes mencionadas.

Recordemos que la identificación de los parámetros básicos de funcionamiento será la base que nos guiará a encontrar las fallas concretas en los sistemas. No está por demás concluir que, si llevamos a cabo las buenas prácticas en cualquier puesta en marcha o tipo de reparación (reemplazo de piezas que ya cumplieron su ciclo de vida, vacío medido con vacuómetro que ofrecerá en la medida de lo posible una certeza de la limpieza del equipo, carga adecuada de refrigerante, aseo continuo de las unidades, etcétera), lograremos un desempeño óptimo del sistema, así como una mayor eficiencia energética, dos aspectos que, al final del día, contribuirán a prolongar la durabilidad y confiabilidad de los equipos.

Israel Platanares. Ingeniero Mecánico, egresado del Instituto Politécnico Nacional, con 4 años de experiencia en el ramo de la refrigeración para el transporte. Actualmente, brinda capacitaciones técnicas y se desempeña como Ingeniero de Aplicación para la división de White Rodgers y Copeland de Emerson.