Es frecuente que, por falta de tiempo o capacitación, los técnicos no revisen a detalle los componentes de un sistema, sin embargo una pequeña pieza faltante o averiada puede hacer la diferencia en el desempeño de un equipo.

Una sobrecarga de producto podría romper la cortina de aire de la cámara refrigeradora.

En las prácticas de operación en sistemas de refrigeración existen detalles simples que generalmente pueden ocasionar problemas graves en el equipo si no son interrumpidos ni corregidos a tiempo por el instalador. Esta es una lista de las prácticas más comunes que, llevadas a tiempo, pueden generar un excelente trabajo mecánico.

Sobrecarga de producto en vitrinas y en cámaras

Las vitrinas de cualquier fabricante indican el nivel recomendado de carga de producto. La sobrecarga puede romper la cortina de aire de la vitrina que puede derivar en un bloqueo de evaporadores, temperatura no adecuada, etcétera.

Lo anterior puede mermar el buen desempeño de equipos y llegar a generar grandes deterioros que hagan inválido el equipo.

Golpes con montacargas en los páneles de refrigeración

Generalmente, en los grandes almacenes con cámaras frías se cuenta con accesos para montacargas, donde es muy común que con las uñas de éstos golpeen los páneles. Para resolver este problema, existen algunas soluciones inmediatas tales como resanar con pasta y cubrir con lámina.

Los pequeños comercios o tiendas en locaciones más alejadas no siempre poseen las mismas características que las de mayor tamaño o con más inversión. En estos casos, son muy recurrentes los daños a los componentes eléctricos, como micromotores, debido a las variaciones de voltaje, ya que éstos no cuentan con una corriente regulada. Por ello, es importante que se cuente con pequeños UPS como medida preventiva.

Llamados de emergencia

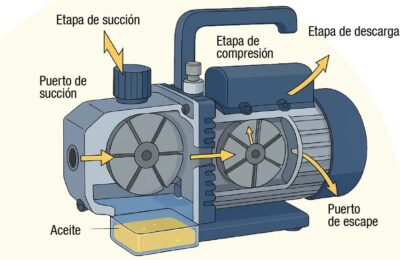

Por otra parte, una breve capacitación al operador puede ahorrar muchos dolores de cabeza. Algo muy común es que los operadores reciben llamadas de emergencia por equipos en paro, lo cuales, la mayoría de las veces, suceden por deshielo del equipo, que es confundido por un posible paro por protección. Es recomendable hacer y establecer tiempo estándar para realizar vacíos y presurizaciones; además de contar con tiempo suficiente para cumplir con rangos aceptables, esto con el fin de evitar cualquier tipo de complicaciones en el futuro.

Infiltración de calor

Cualquier introducción de calor a un sistema de refrigeración puede causar desequilibrio en las temperaturas del sistema y por consecuencia dañar los productos refrigerados. Si existiera este problema, inmediatamente se deberán checar:

- Empaques de todas las puertas y cambiarlos, si es necesario

- Que no haya una pieza dañada

- Que no falten piezas en el equipo

- La posible introducción de productos no preenfriados que puedan estar alterando la temperatura del equipo

- Que no haya infiltración por el piso

Línea de refrigeración

Existen algunos puntos básicos para que las líneas de refrigeración no generen ninguna falla con el paso del tiempo:

- Las líneas deben ser lo más cortas y directas posible

- Usar el mínimo número de juntas y acoplamientos para reducir fugas

- No exponer las tuberías a temperaturas extremas

- Las líneas no deben afectar el paso ni el uso de las instalaciones

- Proteger las líneas para mayor eficiencia de los sistemas

- Evitar ganancia de calor o pérdida de presión

- Cuidar la longitud de línea y diámetro

- Verificar falta de conexiones o válvulas

Válvula de expansión

Para seleccionar una válvula adecuada, se recomienda tomar en cuenta los siguientes elementos:

- Caída de presión

- Tipo de refrigerante

- Capacidad del evaporador

- Presión del condensador y evaporador

Si se presentan fallas, las causas más comunes son:

- Válvula incorrecta

- Válvula demasiado abierta cerrada

- Válvula tapada

- Impurezas o espacios entre el bulbo sensor y la línea de succión

- Falta de insulación alrededor del bulbo sensor

Refrigerantes

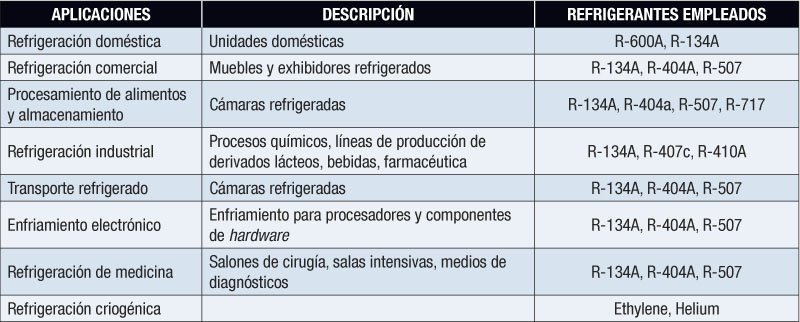

Un punto extra para el instalador es trabajar con refrigerantes a favor del medioambiente y que a su vez cumplan con la calidad requerida para cada equipo. Por ello, es importante conocer su desempeño.

¿Qué características debe tener un buen refrigerante?

- Ser químicamente inerte

- Que no contribuya al calentamiento global ni al desgaste de la capa de ozono

- No inflamable

- Inerte a los materiales de tuberías, sellos, juntas, válvulas, etcétera

- Tener solubilidad con los aceites lubricantes

- No debe ser nocivo para el técnico que lo manipula

- Fácil detección en fugas

- Contribuir con la eficiencia del consumo energético

- Punto de congelación menor a la temperatura de trabajo del equipo de refrigeración

- Amplia disponibilidad en el mercado

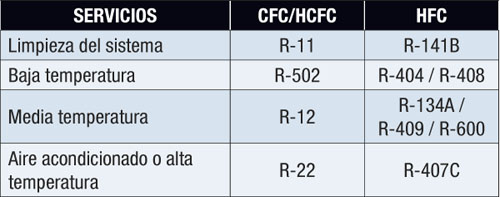

Es importante recordar que, debido a la implementación del Protocolo de Montreal y todas las acciones que se llevan a cabo para la eliminación de los gases CFC y los HCFC (dañinos para la capa de ozono), actualmente ya existen sustitutos para las principales aplicaciones del sector (tabla 2).

Es importante recordar que, debido a la implementación del Protocolo de Montreal y todas las acciones que se llevan a cabo para la eliminación de los gases CFC y los HCFC (dañinos para la capa de ozono), actualmente ya existen sustitutos para las principales aplicaciones del sector (tabla 2).

Condiciones de diseño comúnmente ignoradas

- Corrientes de aire por convección natural

- Recirculación de calor en espacios cerrados

—————————————————————————————————————————————————

Con información de Hillphoenix