La destacada aceptación en México de los sistemas con tecnología VRF se ha dado gracias a sus altos índices de eficiencia y confort que otorgan al usuario final. Pero es, en ocasiones, su mala instalación lo que demerita al producto. Es necesario seguir un proceso que verifique desde la manufactura hasta la mano de obra que instala.

Ángel Villalobos Cardona.

En comparación con otros sistemas, los especialistas destacan del VRF sus reducidas dimensiones y su tecnología silenciosa. Con esto se evitan costosos sistemas de aislamiento.

La inserción de la tecnología refrigerante de flujo variable (VRF, por sus siglas en inglés) en equipos de aire acondicionado (AA) de expansión directa (DX) cada vez es más amplia, pues con ella se satisface al máximo la necesidad de confort en determinados segmentos: hoteles, oficinas de gobierno o particulares, gimnasios, residencias tamaño medio o grande, salas de exhibición, de cine, entre otros.

La inserción de la tecnología refrigerante de flujo variable (VRF, por sus siglas en inglés) en equipos de aire acondicionado (AA) de expansión directa (DX) cada vez es más amplia, pues con ella se satisface al máximo la necesidad de confort en determinados segmentos: hoteles, oficinas de gobierno o particulares, gimnasios, residencias tamaño medio o grande, salas de exhibición, de cine, entre otros.

Para obtener sus beneficios absolutos, el usuario se debe basar en su tecnología, manufactura y en una instalación de calidad. Respecto de este último aspecto, los procesos deben ser ejecutados de manera precisa con el uso de materiales específicos y por mano de obra calificada, ya sea en la parte mecánica, eléctrica o de control. De no ser así, esto impactará en el desempeño del equipo o sistema, ocasionando fallas potenciales que pueden derivar desde la mala operación en la válvula de expansión, hasta el reemplazo de un compresor o una tarjeta electrónica.

En lo que compete a la instalación, existen ciertos procesos mecánicos básicos que al mismo tiempo representan un riesgo, ya que de no ser efectuados de forma correcta podrían repercutir en la operación de los equipos.

a) Soldadura en tubería de cobre

b) Conexión tipo flare (avellanado)

c) Presurización del sistema

d) Vacío del sistema (evacuación)

¿Qué lo hace diferente?

Los sistemas VRF, una de las alternativas para los proyectos de gran tamaño, hacen posible que con una única unidad externa operen más de 30 internas, las cuales pueden ser controladas individualmente.

La mayor diferencia entre los VRF y las aplicaciones con equipos split convencional es que en los últimos cada unidad interna debe estar conectada directamente a una unidad externa, multiplicando el uso de estas últimas. Además, las distancias de instalación entre las unidades externas e internas para el VRF no son tan limitadas como en el sistema convencional.

Los equipos VRF mueven el calor extraído de un cuarto al aire exterior, por medio del refrigerante que recircula en el sistema por su expansión y condensación.

Soldadura en tubería de cobre

Aspectos clave de la tubería

Para realizar este proceso, se debe verificar previamente que la tubería de cobre que se tiene sea del tamaño correcto y se adapte a las necesidades del proyecto, pues de efectuarse algún cambio en el diámetro de la tubería éste afectará la operación y rendimiento del sistema.

Particularmente, las tuberías empleadas para aire acondicionado y refrigeración se basan en el diámetro exterior tanto para tubo rígido como para el flexible, establecido en la norma ASTM; por otro lado, también se indica que el tipo de tubería por utilizar debe ser tipo L, como mínimo, y sellado; esto garantizará que el tubo esté completamente limpio en su interior. Es preciso recordar que durante el tiempo que dure la instalación de la tubería o ya una vez colocada, debe permanecer sellada con su tapón de origen, o bien por alguna cinta.

Cuando se requiera, se debe hacer con cortatubos de cuchillas. No es recomendable utilizar otro tipo de herramienta, como la sierra de arco (segueta), debido a que ésta genera residuos de cobre (rebaba) que pueden crear problemas futuros en la operación, en algún accesorio o elemento del sistema; por ejemplo, la obstrucción del orificio en la válvula de expansión. (Ver figura 1)

El corte del tubo conlleva inevitablemente a una disminución del diámetro. Puede parecer poca cosa la abolladura derivada de la presión de la cuchilla, pero si unimos, por ejemplo, con un manguillo dos tubos, se presenta una importante pérdida de carga puntual. Si todas las juntas se han trabajado con el mismo descuido, el trabajo se calificará como de mala calidad. Para corregir este defecto se puede recalibrar a golpe y con tenaza de expansión. (Ver figura 2)

Soldadura

La aplicación de la soldadura se hace por medio de un proceso oxiacetileno, que consiste en una flama de alta temperatura producida por combustión de oxígeno y acetileno aplicada por medio de un soplete, el cual calienta el material base hasta la temperatura de fusión del metal de aporte para producir la unión. (Ver figura 3)

Tipos de soldadura

1. Base fósforo-cobre. Une cobre-cobre si no existe vibración

2. Base plata-cobre. Empleada cuando la unión es entre cobre y otros metales. Por lo regular, en este tipo de ejercicios existen vibraciones continuas, por lo que es necesario utilizar decapante (limpiador de superficies con elemento abrasivo) para fijar la soldadura.

Oxidación del cobre

En la mayoría de sus compuestos, el cobre presenta estados de oxidación bajos, siendo el más común el +2, aunque también hay algunos con estado de oxidación +1. Expuesto al aire, el color rojo salmón inicial se torna rojo violeta por la formación de óxido cuproso (Cu2O) para ennegrecerse posteriormente debido a la formación de óxido cúprico (CuO). La coloración azul del Cu+2 se debe a la formación del ión [Cu (OH2)6]+2. Expuesto largo tiempo al aire húmedo, forma una capa adherente e impermeable de carbonato básico de color verde y venenoso. La oxidación del cobre a altas temperaturas se encuentra en un rango de temperatura entre 650 y 1 mil 250 grados centígrados.

Nitrógeno

Nitrógeno

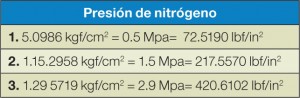

Durante el proceso de soldadura, se recomienda hacer circular un gas inerte, como el nitrógeno, con el fin de desplazar el aire que se introduce durante la instalación para que, más adelante, cuando el material esté expuesto a alta temperatura, no se tenga presencia de oxígeno y se evite la oxidación. La presión recomendada para hacer circular este gas es de 2 PSI. Se debe tener un venteo adecuado, de tal manera que el nitrógeno mantenga la presión en el rango especificado, la circulación se debe detener hasta que la unión se enfríe.

Como se menciona anteriormente, cada uno de los tubos por soldar, accesorios (codos, coples) y derivaciones (branch) deben ser sometidos a este paso para crear el loop o circuito. (Ver figura 4)

Tener óxido de cobre dentro del sistema generará materia extraña, con el riesgo de ir saturando accesorios, como válvulas de expansión, filtros y otros componentes, lo que dará origen a un mal funcionamiento del equipo y acortará su tiempo de vida útil.

Conexión tipo flare (avellanado)

Cuando la conexión hacia los aparatos (evaporadoras y unidades condensadoras) es por medio de flare, se le hace un avellanado al tubo de cobre. En lo que se refiere al apriete, éste se genera por medio de una tuerca de bronce. (Ver figura 5)

Se debe tener en claro que cualquier defecto ocasionado al hacer el avellanado tiene un alto riesgo de fuga de refrigerante cuando el equipo comience a funcionar. (Ver figura 6)

Presurización de sistemas

Después de que el sistema está cerrado adecuadamente (conectado a tubería por medio de soldadura o flare) se procede a hacer una prueba llamada “presurización”, que consiste en introducir nitrógeno seco hasta que el sistema alcance una presión de 400 PSI por un periodo de tiempo determinado (para que este proceso sea aceptado, debe durar por lo menos 24 horas). (Ver figura 7)

Al término de este periodo, no se debe reportar variación alguna en el lector del manómetro. Si hubiera una mala aplicación de soldadura, algún apriete no eficiente en las tuercas con el flare o problemas de manufactura, el lector registrará cambios. De ser así, se bebe realizar una revisión a detalle y corregir de inmediato el problema.

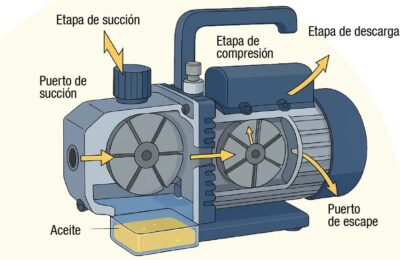

Vacío del sistema (evacuación)

Finalmente, con el proceso de vacío (que garantiza que el sistema quede totalmente limpio de humedad y gases no condensables), el especialista se debe valer de la llamada bomba de vacío (no se debe usar por ningún motivo un compresor para realizar dicho efecto), la cual tendrá que alcanzar como mínimo un nivel de 400 micrones, utilizando un vacuómetro. Este aparato debe ser calibrado periódicamente para avalar una correcta lectura. Una de las malas prácticas que con frecuencia se realiza es utilizar el manómetro como instrumento de medición de vacío cuando en la carátula la aguja está en el área de pulgadas de mercurio; a esto se le llama presión negativa y “vacío”; sin embargo, su utilización es incorrecta.

La humedad presente en un sistema provocará la formación de hielo en su interior. Por ejemplo, si en la válvula de expansión se trabara el mecanismo que la abre o la cierra, en el mejor de los casos, habrá falta de refrigerante, provocando que no exista expansión y, por lo tanto, no se genere frío. En una situación más alarmante, la válvula quedará permanentemente abierta y dejará pasar exceso de refrigerante, el cual no se evaporará, llegando en estado líquido hasta el compresor (teóricamente los líquidos no son comprensibles), causando daños casi irreversibles.

En lo que compete a los gases no condensables, generará una alta temperatura y, por lo tanto, una alta presión en el sistema (considerando una parte del condensador) y, debido a ello, el personal de campo podría pensar que es el equipo el que no está bien seleccionado o diseñado.

El proceso y arreglo de la bomba de vacío con manómetros y vacuómetro se representa en la Figura 8.

El proceso y arreglo de la bomba de vacío con manómetros y vacuómetro se representa en la Figura 8.

El uso de la tecnología refrigerante de flujo variable para aire acondicionado se está colocando de manera significativa en el mercado mexicano. Los usuarios finales están cada día más conscientes de que los equipos de este tipo les brindan beneficios importantes con su operación. Además, el tema de la sostenibilidad los vuelve capaces de interesarse a detalle por su funcionamiento: cómo operan para tener bajos consumos eléctricos, el uso de refrigerantes que causen menor daño al medioambiente y tener una instalación que cumpla con la normatividad requerida.

La capacitación del personal de campo, tener la herramienta adecuada para cada operación y el uso del instrumentos de medición (calibrados) ayudarán de manera importante al desarrollo de una instalación de calidad. Se deberá hacer consciencia de que las buenas prácticas resultarán en beneficios para todas las partes involucradas: cliente o usuario final, fabricante e instalador.

Por lo tanto, valiéndose de los ejercicios de instalación mecánica desarrollados, se podrá garantizar que las características de operación arrojarán resultados satisfactorios de confort, al mismo tiempo que se cumple con las regulaciones locales.

Tipos de VRF

Sólo frío, bomba de calor, y recuperación de calor (Sync). El sólo frío es usado únicamente para enfriar, mientras que la bomba de calor puede enfriar o calentar; eso sí, no al mismo tiempo. Pueden ser condensadas por medio de aire o de agua

El sistema de recuperación de calor (Sync) VRF, sin embargo, puede enfriar y calentar simultáneamente, y es, por lo tanto, el más flexible, económico y eficiente sistema comercial de aire acondicionado en el mercado actual.

Características

Los sistemas VRF pueden ser integrados en la ventilación, permitiendo a todo el sistema operar en perfecto balance. Además, ya que los sistemas VRF son basados electrónicamente, la opción de arreglos de controles es ilimitada. Los productores más respetados pueden ofrecer monitoreo de aire acondicionado, y el sistema de manejo es capaz de interactuar con otros sistemas de manejo en diferentes edificios.

Lo que el técnico debe saber sobre los sistemas VRF

Los sistemas de flujo variable de refrigerante no son tan nuevos en el mercado. En Asia hace más de dos décadas que se han manejado. En países de este continente, como Corea y Japón, estos sistemas se utilizan en el 50 por ciento de los edificios comerciales de mediano tamaño (hasta 6 mil 500 m2), y en un tercio de los edificios comerciales de gran tamaño (de más de 6 mil 500 m2). Su popularidad se ha expandido por los múltiples beneficios que traen consigo.

El concepto VRF tiene que ver con la capacidad de este sistema para controlar el refrigerante que viaja por el serpentín de cada evaporador. Esto se consigue porque cuenta con sensores a su entrada y salida, conectados al microprocesador, el cual calcula el flujo másico de refrigerante óptimo para mantener un grado de sobrecalentamiento constante, abriendo o bien cerrando la válvula de expansión.

Algunos de los beneficios más destacados incluyen: ahorro energético; operación independiente de cada unidad por zona de climatización; operación automatizada y centralizada; variedad de unidades interiores evaporadoras que se pueden instalar.

Las ventajas de uso, ahora suficientemente conocidas, han contribuido a los avances en los sistemas HVAC.

—————————————————————————————————————————————————

Ángel Villalobos Cardona

Ingeniero Mecánico graduado en el Instituto Politécnico Nacional, con 15 años de experiencia en sistemas de refrigeración de expansión directa, específicamente del sector comercial. Actualmente, labora en el departamento de proyectos de Aire Acondicionado de la compañía LG Electronics México, S.A. de C.V., donde comercializa equipos Multi V (Tecnología VRF).