Desde hace algunos unos años se ha incrementado en México la necesidad de contar con diversos tipos de sistemas de enfriamiento para plantas industriales, escuelas, centros comerciales, etcétera. Los equipos, efectivamente, se han actualizado y mejorado no sólo con el propósito de cubrir la demanda del mercado, sino también de satisfacer las necesidades de clientes para una mejora continua en sistemas que ofrezcan una mayor calidad y eficiencia energética

Daniel Patrón / Fotos: cortesía Intensity

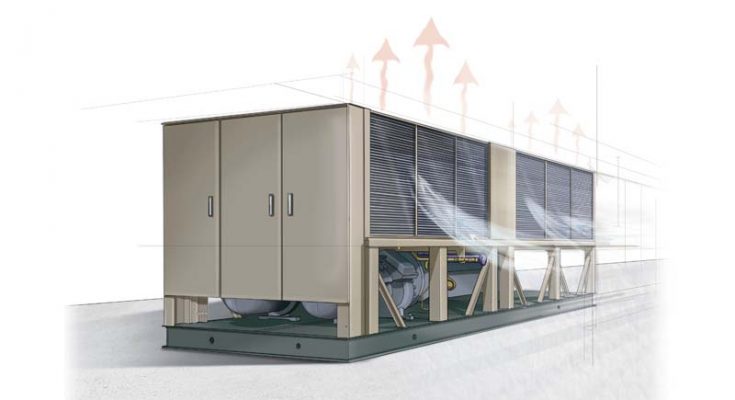

Los chillers tornillo enfriados por aire son una unidad central de aire acondicionado, la cual utiliza aire en el condensador para disipar el calor absorbido por el refrigerante en el evaporador. Debido a su capacidad de enfriamiento, este tipo de unidades son la solución para aplicaciones en las que contratistas, consultores y propietarios de edificios buscan mayores rendimientos y una calidad superior en sistemas de refrigeración.

Una de sus grandes ventajas es que no requieren de una torre de enfriamiento, por lo que la inversión inicial y costos de mantenimiento son menores, en comparación con los chillers enfriados por agua.

Estos equipos están diseñados para satisfacer las necesidades actuales y futuras en términos de fiabilidad, eficiencia energética y control inteligente. También utilizan los mejores accesorios disponibles como compresores tornillo con válvulas de capacidad variable, válvulas de expansión electrónicas y tableros eléctricos de control.

Estos equipos están diseñados para satisfacer las necesidades actuales y futuras en términos de fiabilidad, eficiencia energética y control inteligente. También utilizan los mejores accesorios disponibles como compresores tornillo con válvulas de capacidad variable, válvulas de expansión electrónicas y tableros eléctricos de control.

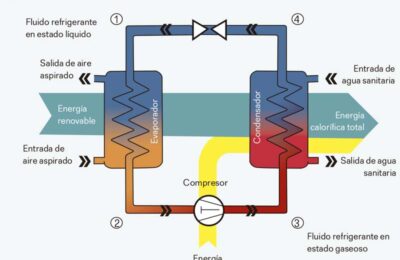

Su funcionamiento está basado en el llamado ciclo de Carnot, en el cual el refrigerante entra al evaporador y es forzado a experimentar un cambio de estado, convirtiéndolo en gas a baja presión. Esto es posible porque el refrigerante toma el calor del agua indirectamente por los tubos de cobre, y es en esta sección donde se produce el enfriamiento. Posteriormente, el agua es conducida a las unidades interiores para climatizar el recinto y el refrigerante (en estado gaseoso) pasa al compresor, el cual aumenta la temperatura y presión del mismo. Este gas sobrecalentado a alta presión ingresa al condensador, que a su vez transfiere el calor del refrigerante al exterior.

En el caso de los chiller enfriados por aire, esta transferencia se realiza por medio de ventiladores, los cuales obligan al refrigerante a convertirse nuevamente en líquido mediante un flujo de aire que circula a través de las aletas de aluminio. El refrigerante fluye entonces en los tubos de cobre del condensador y, una vez que se enfría, regresa al evaporador a través de la válvula de expansión electrónica que controla el flujo de refrigerante para repetir el ciclo.

Condiciones de Trabajo

Regularmente se manejan dos condiciones de temperatura ambiental en un chiller tornillo enfriado por aire (T1 y T3). Debido a que en México tenemos todo tipo de climas, los equipos están diseñados para ser configurados según las condiciones climatológicas donde se encuentren. Los chillers con la condición de temperatura T1 tienen un rango de trabajo de 15 a 43 grados centígrados, mientras que en la condición T3 el rango de operación a temperatura ambiente es de 10 a 54 grados Celsius. Por otro lado, el equipo puede trabajar por un periodo corto de tiempo con temperaturas superiores a las de diseño; sin embargo, no se recomienda realizar esta acción dado que se corre el riesgo de dañar los componentes.

De igual manera, para proyectos en zonas con altos porcentajes de humedad existe la opción de contar con un recubrimiento marítimo para los chiller tornillos enfriados por aire. Su intención es ofrecer buen servicio a los clientes, evitando el efecto corrosivo en el serpentín y contribuyendo a que tengan la mayor vida útil posible.

Diferencial de Temperatura

Para las unidades de este tipo las temperaturas de salida y entrada de agua corresponden a 5 y 15 grados centígrados, con un máximo diferencial de temperatura de 8 grados Celsius. Cabe destacar que entre más grande sea el diferencial de temperatura en el sistema de refrigeración, mayor será la transferencia de calor, lo que reduce costos de operación.

Los chiller tornillos enfriados por agua ofrecen mayor fiabilidad, eficiencia energética y control inteligente

Diseño Modular

Para la operación modular primero se debe configurar el chiller maestro, que será el que controle a los chillers esclavos, y aún cuando la unidad maestra presente alguna falla, las unidades esclavas podrán continuar operando al sustituir una de ellas la función de maestra.

La flexibilidad de este sistema nos permite interconectar un máximo de 8 unidades, con objeto de poder desarrollar proyectos progresivos, donde las secciones del proyecto se vayan adhiriendo al sistema principal o, en su defecto, eliminar o suspender las secciones apagando las unidades esclavas.

Para instalar los chiller tornillos enfriados por aire en su diseño modular se debe de asegurar el área en donde se colocarán los equipos. Éstos necesitan un espacio mínimo de 1.8 metros de condensador a condensador para que exista un flujo de aire que circule libremente. De no ser así, el aire procedente de los ventiladores no será suficiente para que el condensador expulse el calor necesario del sistema a la atmosfera. Lo anterior provocará que el intercambio de temperatura sea menor, reduciendo la eficiencia y provocando un posible paro del equipo por protección de temperatura.

Las unidades de 100 a 200 toneladas están compuestas por un compresor tornillo semi-hermético manejable a cargas parciales

Componentes

El compresor con el que trabaja el equipo enfriado por aire es de dos tornillos helicoidales de alta eficiencia. Al ser un compresor semi-hermético su operación es más silenciosa, comparado con un compresor de tipo abierto. Igualmente, las unidades de 100 a 200 toneladas están compuestas por un compresor tornillo semi-hermético manejable a cargas parciales de 25, 50, 75 y 100 por ciento, mientras que los equipos de 250 a 400 TR de dos compresores cuentan con 8 etapas a carga parcial. El aumento de las cargas parciales, a su vez, reduce el consumo eléctrico del equipo, debido que se cubre la demanda eléctrica con mayor eficiencia.

Como se mencionó anteriormente, estos chillers poseen compresores capaces de funcionar a cargas parciales continuamente durante un periodo de 60,000 horas, sin la ocurrencia de fallo alguno por medio de sus válvulas CR1/Y1, CR2/Y2, CR3/Y3 y CR4/Y4. Según la demanda requerida, se selecciona la capacidad desde estos puertos; para tener el compresor trabajando a una carga parcial a 75 por ciento; el controlador deberá energizar la válvula CR1/Y1 y dejar en intermitente la CR4/Y4. Este compresor, de igual modo, cuenta con soportes anti-vibratorios de caucho para distribuir la carga de manera balanceada a lo largo del equipo. Dichos soportes son de doble capa y están incluidos en la compra de la unidad, pero también se cuenta con otros de resorte opcionales.

Equipo de control con pantalla digital para la válvula de expansión electrónica

El condensador está distribuido en forma de W para aprovechar el flujo de aire y tener mayor transferencia de calor. Su serpentín, por otro lado, está fabricado en tubería de cobre y aletado de aluminio. Cada tubo posee una geometría interior y exterior que aumenta el área de transferencia de calor entre aire y refrigerante. El resultado es un mayor intercambio de calor entre el flujo de aire y el refrigerante a alta temperatura en el interior del tubo de cobre.

El evaporador también cuenta con tubos de cobre de alta eficiencia con geometría interior y exterior, los cuales aumentan la transferencia de calor entre el agua y el refrigerante al existir una mayor área de contacto en la tubería. El evaporador cuenta con un aislamiento de espuma de poliuretano con un espesor de 20 mm para que el sistema este aislado de la temperatura ambiente. De esta forma se evitará la transferencia de calor con el exterior. Esta unidad es de dos pasos y de tipo inundado (casco-tubo) en todas las capacidades, lo cual permite una mayor transferencia de calor en esta etapa del sistema.

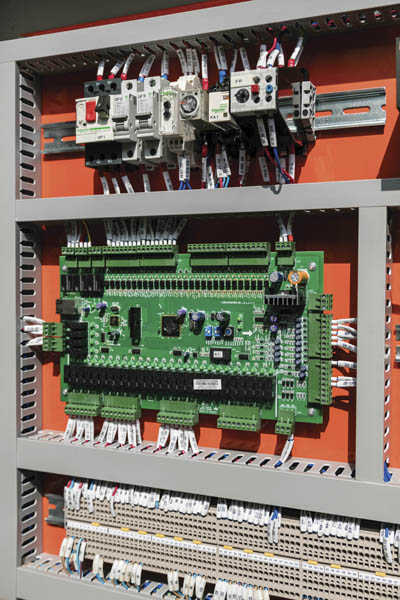

Tablero de control con tarjeta madre, relevadores, retardador de tiempo y puertos de conexión para control

El ventilador de la condensadora genera un flujo de 23,000 m3/hr, con una operación silenciosa al incrementar el diámetro de sus aspas, mayores al estándar del mercado, que reducen la velocidad del ventilador y disminuyen ruidos ocasionados por el paso de aire. La sección del condesador puede contar con un máximo de 20 ventiladores, dependiendo de la capacidad del equipo, y su finalidad es ofrecer un funcionamiento silencioso. Los ventiladores cumplen con la norma ISO 3744, esto sirve para determinar el nivel de potencia sonora en una fuente de ruido, que también se ve reducido por un buen balanceo de aspas y una estructura fija que disminuye las vibraciones del ventilador.

El equipo cuenta con protección de tolva con rejilla de acero para las aspas del ventilador en la descarga de aire, mientras que para la protección del condensador se tiene una malla reforzada de acero.

Por último, la válvula de expansión electrónica funciona con un controlador PID, llevando a cabo operaciones de control automático de diagnóstico de fallas y gestión de energía, lo cual garantiza una operación de alta eficiencia. Debido al controlador, la válvula de expansión electrónica (EXV) mantiene un flujo más preciso de refrigerante, maximizando la eficiencia y disminuyendo el riesgo de congelamiento. Esta válvula de expansión electrónica tiene 500 pulsos de ajuste, manteniendo su precisión.

Panel de Control

En este panel se localizan los siguientes dispositivos: pantalla táctil (donde se observan parámetros como presión o temperatura), relevadores, contactores con protección térmica para compresores y/o ventiladores, así como un controlador principal con puertos de conexión para sensores del sistema de control y operación del equipo.

Sistema de control, -Control automático de arranque y paro, -Análisis automático de estatus de operación, -Puerto de conexión a PC

Sistema de Control

Provee alta seguridad en el manejo del chiller. Es de fácil operación y ofrece manejo automático de arranque, paro e historial de alarmas. También muestra parámetros de presión, temperatura de entrada y salida, así como análisis automático del estatus de operación del chiller. Su mayor ventaja es que puede conectarse y ser controlado desde una computadora. Esto da seguimiento a la operación en tiempo real, a la vez que supervisa el historial de trabajo del equipo.

El sistema se desarrolla con un alto nivel de detalle a fin de que el usuario dé seguimiento y/o modifique sus parámetros. Lo que se busca es una fácil operación del equipo y que éste cubra las necesidades del proyecto como mejor convenga.

Asimismo, tiene la opción de timer para que automáticamente arranque o se apague según lo requiera el cliente. Lo anterior mejora y facilita el trabajo del operador, reduciendo el consumo eléctrico de la unidad.

Es importante mencionar que la unidad puede ser controlada vía remota a través del puerto de comunicación mediante el protocolo Modbus y BACnet. Todos los elementos de control eléctrico, además, están diseñados y seleccionados para garantizar una ejecución confiable de alta calidad.

Almacenamiento de Agua Helada

Otra de sus funciones es el almacenamiento de agua helada, a fin de que reduzca el consumo eléctrico fuera de la hora pico e incremente la eficiencia energética. Al contar con una cisterna, ésta deberá enfriarse en el momento en que la tarifa eléctrica sea más baja y se descargará cuando sea más cara o alcance su pico de consumo. Si se desea mantener la temperatura de la cisterna por más tiempo se recomienda usar glicol en el chiller para que funcione a menor temperatura; en su funcionamiento normal la temperatura mínima de salida es de 5 grados centígrados, y si se le agrega un 25 por ciento de glicol a la mezcla la temperatura baja hasta -5.6 grados Celcius. Gracias a esta diferencia se logra un margen de seguridad y que el chiller funcione cuando la tarifa es más alta.

Instalación

Como es sabido, los sistemas de agua helada tienen una instalación sencilla, aunque es necesario tomar en cuenta una serie de detalles para evitar su mal funcionamiento. Primero, las tuberías deben calcularse con base al flujo de agua helada, según las normas internacionales de la Sociedad Americana de Aire Acondicionado, Refrigeración y Calefacción (ASHRAE, por sus siglas en inglés). Estas tuberías pueden ser de cobre, acero galvanizado, polipropileno y/o PVC.

Asimismo, es primordial saber cómo transportar el chiller sin que éste llegue a sufrir daño alguno. Para ello hay que asegurarse de que la unidad cuente con chasis metálico robusto y con puntos de carga reforzados para su izaje y maniobra en campo. El equipo deberá levantarse por medio de 4 mordazas sujetas en la base y con el apoyo de una grúa con cabestrillos. Éstos últimos deberán ser mayores al ancho del equipo para evitar que carcasa y condensador sufran daños.

La instalación de tanques de expansión en el sistema hidráulico es de suma importancia para la protección contra golpes de ariete. Es por ello que deben instalarse 1 metro más arriba del punto más alto del sistema, o bien, en la tubería de entrada de la bomba.

Situación actual de los equipos

En el presente, los chiller tornillos enfriados por aire son uno de los equipos más utilizados en México debido a sus menores costos de inversión y mantenimiento, en comparación con otros sistemas de enfriamiento de capacidades similares.

Lo anterior les da ventaja en un mercado altamente competitivo, donde actualmente se busca alcanzar un balance costo beneficio en todos los proyectos.

Creados con algunos de los mejores componentes del mercado se han diseñado pensando en las necesidades del cliente y en cómo satisfacerlas de la manera más óptima. El objetivo es lograr una mayor eficiencia, confiabilidad y desempeño.

Por último, cabe señalar que estos chiller son empleados en proyectos progresivos de alto tonelaje y funcionan sin ningún inconveniente en medios que presentan altas temperaturas. Tampoco se excluye su uso en otro tipo de proyectos, pues como se mencionó previamente, son programables y adaptables a prácticamente cualquier necesidad que presente el cliente.

Nomenclatura y especificaciones

- LS: Chiller de agua

- BLG: Compresor semi-hermético

- W: Condensador enfriado por aire

- C: Refrigerante R134A

- 1420: Capacidades en KW de refrigeración de temperatura Standard

- T3: Condición Tropical / T1 Condición

- Capacidades disponibles de 100 a 400 toneladas

- Su eficiencia a una carga parcial de 50 % es 3.3 COP

- Opera con refrigerante R-134A

- La energía eléctrica de operación es 460 volts trifásico, 60 hertz

- Certificaciones disponibles CE, EUROVENT y AHRI

- Modular hasta una capacidad máxima de 2000 TR

Puntos que deben considerarse durante la instalación del sistema

- Verificar que la capacidad de la bomba de agua sea la correcta. Una de las consecuencias más comunes de una mala selección de bomba de agua es la congelación del evaporador. Esto porque los gal/min están por debajo de la capacidad nominal del chiller

- Los filtros deben instalarse en la entrada y salida de la bomba

- Los manómetros van en las entradas y salidas del chiller para tener un control de la presión en la que se está trabajando

- La instalación de los sensores de flujo es a la entrada de las unidades interiores, y a la salida de la unidad. Como precaución debe evitarse la colocación de sensores de flujo en un codo de tubería

- Los termómetros deben instalarse a la entrada y salida del chiller para así conocer el diferencial de temperatura

- La entrada y salida del equipo deben contar con una válvula de mariposa, con el fin de poder cortar el flujo de agua cuando sea necesario

- Es necesario instalar un respiradero de aire en la posición más alta del sistema hidráulico como protección de presión, mientras que en la posición más baja del sistema deberá colocarse una válvula de drenado. (El evaporador tiene incluidos una válvula de alivio y otra de drenado)

- La variación de voltaje no debe sobrepasar ±10 por ciento. De lo contrario, el chiller mostrará una alarma en el display que debe deberá ser solucionada para no dañar el equipo

- El rango de la frecuencia debe ser ±2 por ciento

—————————————————————————————————————————————————

Daniel Patrón Ayón es Ingeniero Mecánico Administrador (IMA) egresado del Instituto Tecnológico y de Estudios Superiores de Monterrey, Campus Monterrey. Actualmente trabaja para Intensity en el Departamento de Ingeniería de Proyectos de Agua Helada.