En este artículo conoce más sobre las propiedades de los lubricantes y su importancia para el óptimo desempeño de los compresores actuales

Redacción, con información de Acemire de México

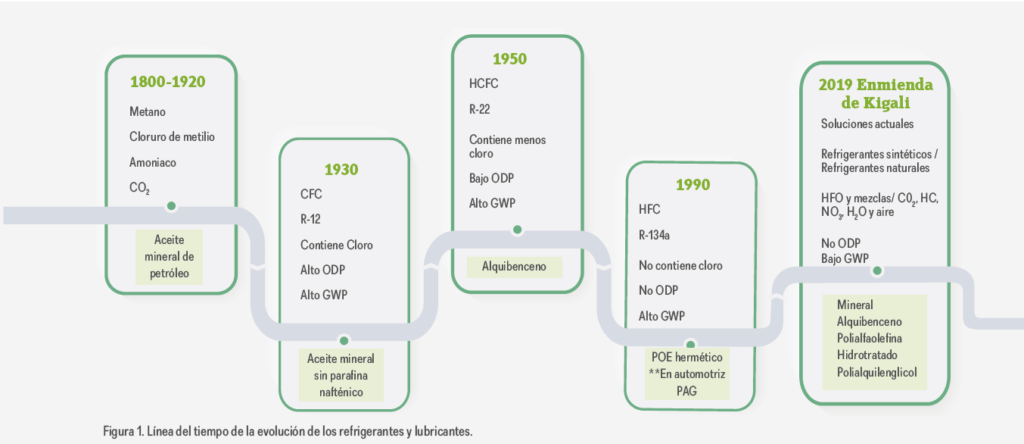

La relación entre lubricantes y refrigerantes ha tomado una gran importancia en los últimos años. Esto debido a los constantes cambios en la regulación de refrigerantes, como respuesta a su impacto en la capa de ozono y la generación de gases de efecto invernadero. A la par se han desarrollado nuevos lubricantes, para evitar quedarse atrás por el avance de las tecnologías de la refrigeración.

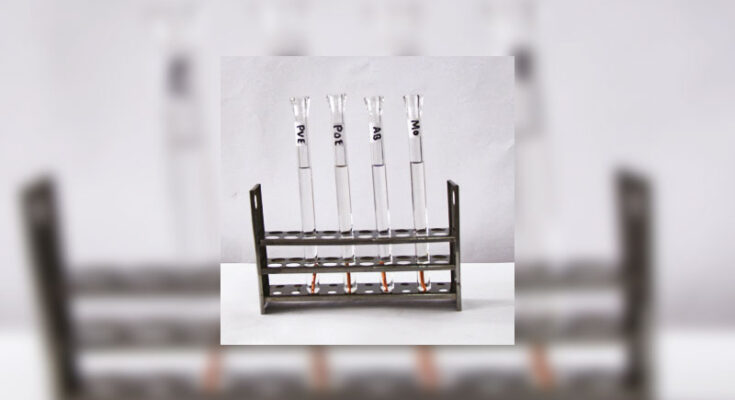

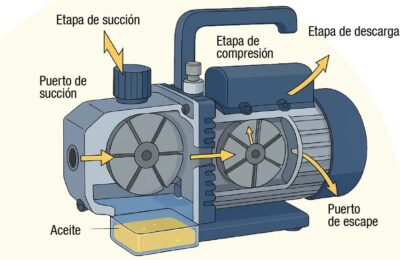

Desde el inicio de la refrigeración, los lubricantes se han utilizado en los compresores. Hoy en día, la tendencia es utilizar lubricantes sintéticos de mayor tiempo de vida. El lubricante debe ser compatible con el refrigerante que utilice el compresor. Existen varios tipos de lubricantes que están hechos a base de mineral (MO), Alquilbenceno (AB), polioléster (POE), polialquilenglicol (PAG), polialfaolefina (PAO) o polivinil-éter (PVE).

En general, existen tantos lubricantes como refrigerantes disponibles en el mercado, en consecuencia, los fabricantes de compresores siempre especifican el tipo de lubricante y la viscosidad para cada modelo, por lo que es importante buscar esta información en el manual del equipo o buscar su ficha técnica en su página web.

Uno de los errores más comunes mientras se realiza un servicio es no verificar, precisamente, el tipo de lubricante apropiado o técnicos que, aunque dominan el tema, se inclinan por lubricantes económicos. Hay casos en los que el lubricante y refrigerante no son compatibles, lo cual provoca serios daños al sistema RAC, debido a su incompatibilidad.

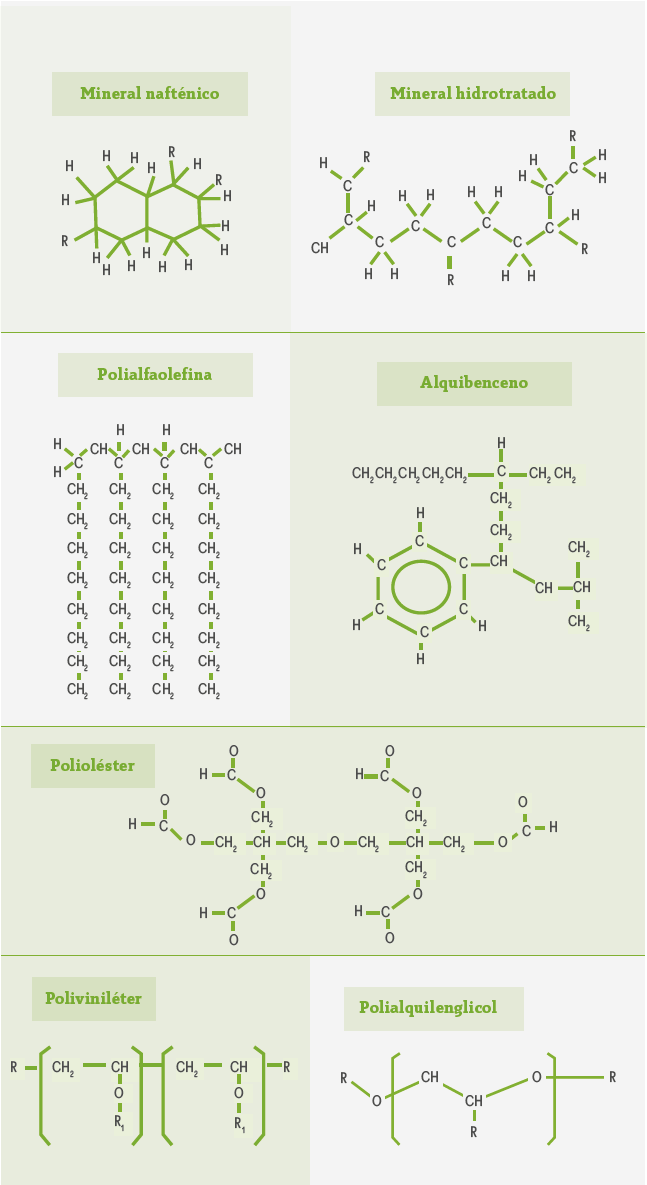

En la Figura 3, se observa que las bases del lubricante a simple vista son las mismas, aunque las moléculas son diferentes. De ahí que algunos sean compatibles con unos refrigerantes y con otros no.

Figura 3. Fórmula molecular de los distintos tipos de lubricantes.

Lubricantes sintéticos

Un lubricante sintético se deriva del petróleo o de sustancias químicas debidamente balanceadas. Se puede definir como un producto elaborado a partir de una reacción química entre varios materiales con propiedades específicas y características lubricantes superiores. En la actualidad, existe toda una ciencia llamada tribología, cuya finalidad es realizar mejoras constantes en los lubricantes.

Algunas de los criterios para estas mejoras son:

1. Menor consumo de energía mediante el control de la fricción fluida.

2. Reducción del desgaste entre materiales.

3. Soportar altas y bajas temperaturas de trabajo.

4. Bajar viscosidades ISO para bajar consumo eléctrico del compresor.

5. Bajas frecuencias de cambios de aceite.

6. Compatibilidad con los productos que se están investigando.

7. Menos paros en la producción.

8. Control de la herrumbre y de la corrosión.

9. Resistencia a contaminantes.

10. Alta detergencia y capacidad de limpieza.

11. Modificación en el índice de viscosidad.

12. Soportar bajas temperaturas.

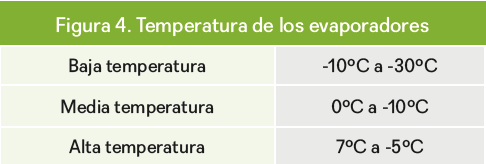

A cada refrigerante, su lubricante La elección de un lubricante para refrigeración determina la operación correcta del sistema RAC. Cada aplicación específica debe tener en cuenta ciertos parámetros de diseño como la carga, velocidad, temperatura de operación, condiciones ambientales y la aplicación para la que se implementa; por ejemplo, para cada rango de temperatura (Figura 4).

Miscibilidad

La miscibilidad es un término usado en química que se refiere a la propiedad de algunos líquidos para mezclarse en cualquier proporción, formando una disolución. En principio, el término es también aplicado a otras fases (sólidos, gases), pero se emplea más a menudo para referirse a la solubilidad de un líquido en otro.

El no tener un refrigerante con un lubricante que recomienda el fabricante implica una situación de peligro para el compresor, principalmente. El compresor es el componente más costoso de los equipos RAC, por lo cual debe manipularse con mucho cuidado durante los mantenimientos.

Si no existe miscibilidad entre el refrigerante y el lubricante es posible que se presentan una serie de problemas como consecuencia directa de la mala elección del lubricante. Algunos de estos son:

• Gastos excesivos de energía eléctrica.

• Problemas de taponamiento en el evaporador.

• Paros por alta presión en el compresor.

• Cambios de válvula de expansión en el sistema.

• Poco tiempo de vida en el lubricante.

Figura 5. Prueba de incompatibilidad entre el lubricante y el refrigerante.

En la actualidad, existe toda una ciencia llamada tribología, cuya finalidad es realizar mejoras constantes en los lubricantes.

Temperaturas bajas

Los lubricantes se emplean en compresores que operan a altas temperaturas o en ambientes críticos, expuestos al sol y la lluvia constantemente. En consecuencia, deben soportar tanto las altas como las bajas temperaturas. Esto porque cuando el lubricante llega al evaporador puede encontrarse a muy baja temperatura. Por ejemplo, el lubricante puede estar a temperaturas por arriba de 120 ºC en el compresor. Sin embargo, si se va al evaporador puede llegar a -30 ºC. Por lo tanto, una porción está yendo y viniendo dentro del sistema en frecuente cambio de temperaturas.

Los lubricantes de refrigeración deben de soportar bajas temperaturas. Su desarrollo obedece, principalmente, a que cada día la industria necesita soluciones a temperaturas más bajas. Un ejemplo reciente fueron las vacunas contra la covid- 19 para las que se requirieron equipos que llegaran a temperaturas de -80ºC. Bajo estas condiciones de operación más críticas, los lubricantes minerales son insuficientes porque se congelan a -10ºC. Los lubricantes sintéticos, en contraste, cumplen satisfacen esta demanda y lo hacen muy bien.

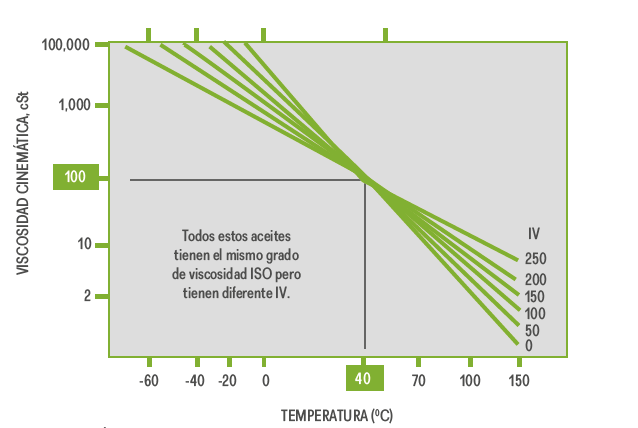

Figura 6. Índice de viscosidad ISO de los lubricantes.

Índice de viscosidad

Un parámetro importante dentro de los lubricantes en general es el índice de viscosidad (IV), que comporta aspectos interesantes en un fluido no newtoniano. Estos valores mantienen más estable la viscosidad del lubricante y todas las temperaturas de trabajo del equipo. Esto permite que para la misma aplicación sea posible utilizar un lubricante más delgado y una mayor evacuación del calor generado, sin que el lubricante se adelgace.

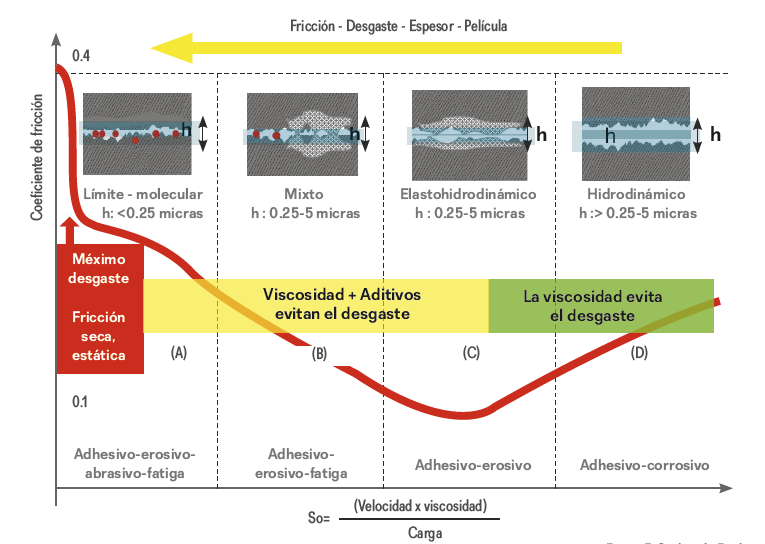

Figura 7. Gráfica de Firch.

Existen tantos lubricantes como refrigerantes disponibles en el mercado; los fabricantes de compresores siempre especifican el tipo de lubricante y la viscosidad para cada modelo.

Cabe destacar que la gama de lubricantes de Acemire de México cuenta con la viscosidad específica para cada uno de los equipos RAC del mercado. Adicionalmente, en la Figura 7, la gráfica de Firch ilustra las cuatro etapas de los lubricantes: límite, mixto, hidrodinámico y elasto hidrodinámico.

Ya sea por desconocimiento o por obtener más ingreso económico, el funcionamiento y las propiedades de los lubricantes suelen ignorarse en la formación de técnicos. Es por esto que las compañías líderes del sector RAC como Acemire de México busquen difundir más información sobre el tema con el objetivo de mejorar la capacitación de los técnicos RAC y contribuir a su éxito laboral.