Este esquema es una solución a un costo razonable, que permite la disminución de la temperatura a una presión determinada. Además, es útil en la relación de compresión alta de los refrigerantes o en temperaturas de evaporación bajas

Redacción

Existen dos variaciones del ciclo básico de refrigeración por compresión de vapor. Uno de ellos es el llamado ciclo en cascada, que permite el empleo de un ciclo de compresión de vapor cuando la diferencia de temperaturas entre el evaporador y el condensador es muy grande. Éste usa un sistema frigorífico con el propósito de absorber el calor del condensador que se ganó durante el proceso de evaporación y en la compresión del vapor refrigerante en su paso por el compresor. Con este ciclo, si se disminuye la temperatura de condensación a una presión determinada, más adelante se generará en el dispositivo de expansión y en su temperatura una caída de presión. Este método es más óptimo que la extracción de calor por procesos convectivos, ya que el entorno de absorción en el dispositivo condensativo es de menor temperatura que el aire que circula a través de él.

Mediante dicho sistema, el calor presente en el condensador es absorbido por el evaporador del segundo sistema de refrigeración. Por lo general, el refrigerante en cada circuito es diferente; esto se da con el objeto de ajustar los intervalos de presión y temperatura.

Una solución fácil y práctica para realizar el proceso es utilizando un intercambiador de calor especialmente formulado para las capacidades frigoríficas respectivas a los sistemas de enfriamiento involucrados.

Un sistema en cascada consta de dos sistemas independientes de una etapa, donde el sistema con temperatura de evaporación más baja utiliza un intercambiador como condensador a fin de rechazar el calor de éste, utilizando el evaporador del sistema con temperatura de evaporación más alta. Normalmente, se usan refrigerantes diferentes y su utilización es mayormente para aplicaciones de baja o ultrabaja temperatura.

Beneficios

- Se disminuye la relación de compresión de cada sistema, lo que hace que la eficiencia volumétrica aumente en cada una de las etapas

- Sistema más eficiente en su totalidad

- Se necesita menos desplazamiento de los compresores

- La temperatura de descarga disminuye en comparación con un sistema de una sola etapa

- Se ve beneficiada la temperatura del aceite

- Buena lubricación del compresor

Desventajas

- En algunas aplicaciones son necesarias temperaturas de trabajo extremadamente bajas, por lo que la relación de presiones para una sola etapa de compresión tiene que ser muy elevada

- A bajas temperaturas las presiones son muy bajas, por lo que en las zonas de producción de frío existe una fuerte tendencia a la entrada de aire húmedo a los evaporadores

- Cierto porcentaje de humedad se puede solidificar, dando lugar a trastornos en el funcionamiento

- Si la instalación se mantiene detenida durante un largo periodo, el igualar la temperatura del circuito de baja a las temperaturas ambientes da lugar a fuertes presiones en dicho circuito, por lo que se hace necesario disponer de un sistema de alivio

- La transformación de calor en el intercambiador intermedio (evaporador alta-condensador baja) siempre da lugar a pérdidas por no ser un equipo de características ideales.

Aplicaciones

Actualmente son muchos los países que ya están utilizando este tipo de refrigeración, entre los que destacan Alemania, Austria, Inglaterra, Australia, Brasil, Estados Unidos y Canadá. Se usan en distintos espacios, como supermercados, bodegas de gran tamaño, centros de distribución y, en últimas fechas, en sistemas de refrigeración de última generación, los cuales utilizan el R744 como refrigerante en los sistemas de baja temperatura.

Cabe destacar que la industria alimentaria utiliza sistemas en cascada para la conservación de congelados de grandes bodegas o centros de distribución, ofreciendo una eficiencia que puede ser mayor a la de un sistema de una sola etapa, por lo cual existe una gran demanda.

En el caso del área médica, se emplea con el propósito de conservar tejidos y plasma y para el cuidado de las vacunas y otros productos biológicos de gran sensibilidad, mientras que en procesos industriales se usa para la licuefacción de gases para separarlos y poderlos almacenar.

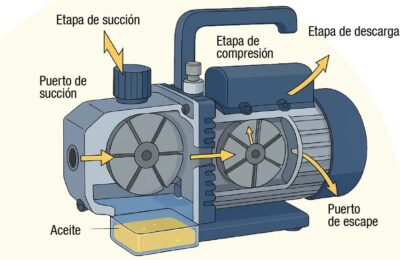

La industria farmacéutica utiliza un proceso llamado liofilización, el cual aplica temperaturas muy bajas en conjunto con bombas de vacío para congelar y luego sublimar agua y así deshidratar el producto.

Por su parte, las industrias aeronáutica y automotriz se benefician de este tipo de sistemas al utilizarlos en cámaras de prueba, donde necesitan temperaturas de hasta -90 grados centígrados para medir la fiabilidad y durabilidad de las partes que fabrican.

Es importante mencionar que un primer paso se ha dado al emplear R744 con un Potencial de Calentamiento Global (GWP, por sus siglas en inglés) de 1.0 en sistemas de refrigeración de baja temperatura aplicándolos en cascada, en los que la parte de alta, además de condensar y rechazar el calor de la etapa de baja, también es el sistema de media temperatura, ya sea con R134a, R404A o R717 (NH3). Si bien hay varias empresas que utilizan el bióxido de carbono como refrigerante, es necesario tomar medidas para el cuidado del medioambiente; una de ellas es la búsqueda de refrigerantes alternativos o naturales que tengan un GWP menor.

Mediante una adecuada elección de presiones intermedias que evite los problemas de estanqueidad y origine al mismo tiempo relaciones de compresión razonable, se van a resolver diversos problemas que se presentan en la refrigeración, siendo esto posible gracias a la refrigeración en cascada. Por ello, se han desarrollado sistemas que resuelven de manera óptima las dificultades y que son adecuados para trabajar en la zona de condensación normal, ya que, por un lado, dan lugar a altas presiones, con el problema de posibles fugas al exterior y, por otro, presentan el inconveniente de poseer bajas temperaturas críticas.