Conforme el deterioro ecológico se intensifica, la industria tiene la obligación de transitar hacia soluciones refrigerantes más responsables con el medioambiente. Sin duda, sustancias como el amoniaco o el CO2 representan una alternativa plausible a esta problemática. Por ello, técnicos y fabricantes deberán actualizarse acerca de las modificaciones que traerá su aplicación en los sistemas HVACR

John Prall y Emmanuel Partida

La Administración de Información Energética (EIA, por sus siglas en inglés) de Estados Unidos estima que el consumo global de energía aumentará 56 por ciento para 2040. Esta situación se ha hecho más evidente durante los últimos años, en los que se ha registrado un rápido incremento en la demanda del servicio. El organismo, además, señala que el acelerado desarrollo industrial ha desembocado en un aumento de gases tóxicos que dañan la capa de ozono y contribuyen al cambio climático.

En la actualidad, 50 por ciento del gasto energético a nivel mundial es atribuido al uso de refrigeradores y aires acondicionados. Como resultado, EEUU y otros países desarrollados buscan limitar el consumo de energía en la industria HVACR, especialmente en segmentos comerciales, como restaurantes, supermercados y tiendas de venta de alimentos. En este orden de ideas, la Agencia de Protección Ambiental (EPA, por sus siglas en inglés) aprobó una serie de normas contra el uso de hidrofluorocarbonos (HFC), entre ellos los refrigerantes R-134a y R-404A, debido a su enorme impacto en el calentamiento global. Así, el primer paquete de medidas y reglamentos entró en vigor a inicios de 2017.

El Programa de Nuevas Políticas Alternativas Importantes (SNAP, por sus siglas en inglés) de la EPA contempla y pone a prueba nuevos refrigerantes alternativos, los cuales son más seguros para la capa de ozono que los HFC y aceptables para su uso en equipos de refrigeración de alimentos. Este programa funge como una de las herramientas legales más importantes para animar a la industria a invertir en tecnologías que no dañen al planeta, mediante el empleo de gases naturales.

Junto a estos requerimientos, se encuentran también las normas más recientes emitidas por el Departamento de Energía de los Estados Unidos (DOE, por sus siglas en inglés), las cuales exigen una reducción notable de emisiones para los sistemas de refrigeración comercial. Por ejemplo, los congeladores horizontales y verticales con puerta de vidrio, así como las cocinas profesionales tuvieron que reducir su consumo de energía en más de 50 por ciento.

Más allá de estas recomendaciones, la versión 4.0 de las Especificaciones ENERGY STAR® para refrigeradores y congeladores comerciales, finalizada en 2016 y vigentes a partir de marzo de este año, señala que si bien el cumplimiento de estas normas no es obligatorio, sí representa uno de los movimientos más ambiciosos en pro de la eficiencia energética de los últimos tiempos. Así, cerca de 20 por ciento de los equipos HVACR ya cumplen con dichos estándares de manera voluntaria y se espera que este porcentaje aumente.

Refrigerantes naturales: una alternativa eficiente

A fin de cumplir con estos requerimientos y niveles de eficiencia, muchos Fabricantes de Equipamiento Original (OEM, por sus siglas en inglés) ya utilizan sustancias naturales que pueden ser empleadas como refrigerantes, es decir, como medios para producir frío y congelamiento en los sistemas de refrigeración. Algunas de las más empleadas en la actualidad son los hidrocarbonos (HC), como el dióxido de carbono (CO2), el propano (R-290) o el amoniaco (R-717).

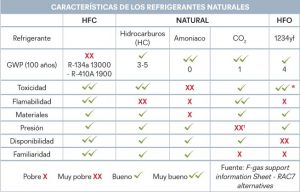

Desde la década pasada, EEUU inició una serie de investigaciones sobre estos gases, pero los nuevos reglamentos han propiciado una adopción más amplia, ya que fungen como una alternativa menos dañina y más eficiente con el medioambiente. Esto se debe a que tienen un impacto mínimo en la capa de ozono y, por ende, en el cambio climático. Por ejemplo, los HFC tienen entre 1 y 4 mil puntos dentro de la escala de Potencial de Calentamiento Global (GWP, por sus siglas en inglés), mientras que los refrigerantes naturales tienen de cero a 20; además, ofrecen un mejor rendimiento energético.

Cada una de las opciones disponibles en el mercado cuentan con propiedades únicas, así como usos recomendados, por lo que es importante que fabricantes y usuarios finales comprendan las soluciones y beneficios que proporciona su aplicación.

Hidrocarbonos

Refrigerantes como el propano (R-290) o el isobutano (R-600a) son gases que no afectan a la capa de ozono y presentan una alta eficiencia energética, por lo que su contribución respecto al calentamiento global es bastante bajo. Los compresores que utilizan estos productos producen temperaturas de operación más bajas y presiones comparables a los equipos que emplean R-404A.

Asimismo, los hidrocarbonos no tienen variabilidad en cuanto a los distintos puntos de ebullición de sus fluidos componentes, lo cual facilita el diseño de evaporadores. Los mejores usos para estos gases son los refrigeradores domésticos, hieleras pequeñas, cocinas comerciales, congeladores, refrigeradores médicos, máquinas expendedoras y enfriadores de agua o botellas. También se recomienda emplearlos como una alternativa de refrigeración de bajo costo.

Aunque son seguros y no tóxicos, presentan algunas preocupaciones respecto a su flamabilidad; sin embargo, este riesgo es muy bajo. De hecho, la carga de fluido en muchas aplicaciones domésticas caseras y comerciales ligeras es similar a la que tienen apenas unos cuantos encendedores de bolsillo. En materia de seguridad, se han establecido de manera muy clara las reglas para el diseño y mantenimiento de los sistemas que utilizan estos productos.

Por su parte, las empresas fabricantes y las organizaciones industriales realizan diversas labores de capacitación constantes, a fin de asegurarse de que aquellas personas que trabajan con dichas sustancias estén bien entrenadas para manejarlas de manera segura, así como a los equipos que las emplean.

Amoniaco

También conocido como R-717, este gas se caracteriza por ser incoloro, poseer una gran eficiencia energética y, más importante, un Potencial de Daño a la Capa de Ozono (ODP, por sus siglas en inglés) y de Calentamiento Global equivalentes a cero. También requiere de una carga muy baja como refrigerante. Empleado generalmente en bodegas refrigeradas, se utiliza tanto en aplicaciones industriales como comerciales pesadas.

Aunque el amoniaco es poco inflamable, es un refrigerante muy tóxico, por lo que debe ser manejado con sumo cuidado. Por ello, los sistemas HVACR que lo utilizan son diseñados bajo estrictos códigos de seguridad.

Como se sabe, esta solución tiene un olor muy particular, inconfundible incluso en cantidades pequeñas; en consecuencia, es muy fácil para los técnicos percatarse cuando hay una fuga. Es un refrigerante barato, pero muchos de los materiales necesarios para trabajar con él son caros, lo cual reduce sus beneficios económicos. Ante esto los usuarios de grandes equipos de refrigeración pueden optar por otras opciones que no tengan un impacto sobre sus finanzas.

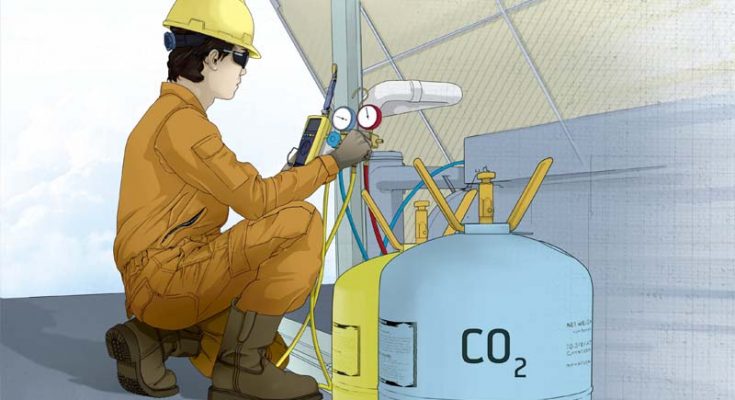

Dióxido de carbono

El dióxido de carbono (CO2) o R-744 es un gas incoloro e inodoro presente naturalmente en la atmósfera terrestre. Se destaca por tener un GWP casi nulo y no presentar precauciones especiales sobre toxicidad o flamabilidad, aunque su tasa de eficiencia energética es mucho menor a la de otros refrigerantes naturales. El mejor uso para el CO2 es en supermercados con sistemas de racks centralizados y, generalmente, en regiones de climas más fríos.

¿Cómo afectan los refrigerantes naturales al compresor?

El corazón de los sistemas HVACR es el compresor, un componente en el que los beneficios de los refrigerantes naturales son todavía más claros. Por ello, es fundamental que los OEM, técnicos y contratistas se familiaricen con la manera en que estas soluciones determinan el diseño de los diferentes equipos disponibles en el mercado.

Las modificaciones principales se relacionan con el desplazamiento del motor, lubricantes y componentes eléctricos. De entrada, el desplazamiento de un compresor que funciona con R-290 es generalmente mayor al del R-404A, pero menor al R-134a. Este hecho ofrece una ventaja importante, pues al utilizar un compresor más pequeño es posible tener más espacio en el equipo y, dado que se necesita menos material, reducir los costos.

Para obtener la misma capacidad de congelamiento, el R-290 exige presiones menores que el R-404A y mayores que el R-134a. Por ejemplo, un equipo vertical con puerta que opera con R-290 requiere una presión 25 por ciento menor al R-404A y 25 por ciento mayor al R-134a.

También existen alternativas en cuanto a los lubricantes para los compresores a base de R-290, como el polioléster o los alquilbencenos. El primero se recomienda por ser biodegradable y contar con una buena viscosidad a temperaturas altas, además de que podría ser el único aceite utilizado para el R-290 en el futuro.

En lo referente a las partes eléctricas del compresor, cada uno debe estar certificado para utilizarse con elementos flamables. Si se trata de un componente que sea capaz de generar una chispa es necesario que cumpla con las normas de seguridad 60079-0 y 60079-15 de la Comisión Electrotécnica Internacional (IEC, por sus siglas en inglés). Dichos lineamientos, por cierto, fueron establecidos en virtud de la alta flamabilidad del R-290.

Asimismo, es muy importante que los contratistas utilicen solamente los componentes apropiados, según las especificaciones del fabricante. Por ejemplo, hay compresores diseñados para ser empleadwos con hidrocarbonos que cumplen con la norma europea EN 60079-15, lo cual significa que están encapsulados o son a prueba de fuego y explosiones. Las personas que manipulan estas sustancias, así como el equipo que opera con ellas, deberán cumplir con las normas fijadas por la consultora en seguridad y certificación Underwriters Laboratories (UL), como la UL471, además de la 60335-2-24 fijada por las autoridades europeas, la IEC para electrodomésticos y la 60l335-2-89 para aplicaciones comerciales.

Existen muchos componentes en los compresores para propano que son muy similares a los empleados para R-404A y R-134a; sin embargo, es muy importante que cualquier dispositivo que funcione con R-290 tenga una etiqueta que indique riesgo de fuego.

Otro punto relevante es el hecho de que el condensador puede ser el mismo, o bien, un poco más pequeño que el utilizado en un compresor para R-404A o R-134a. Una forma de reducir su volumen es por medio de un número menor de filas en el condensador, o bien, disminuir el diámetro de la tubería. Esto facilita una reducción en la carga e incrementa la efectividad del intercambio calórico.

El evaporador, a su vez, puede ser el mismo que el del compresor para R-404A o R-134a, a menos que sea uno de enlace de rollo, ya que éste no soporta bien la presión del R-290. Cabe señalar que es posible reutilizar el mismo evaporador siempre que el 30 por ciento de su área superficial sea retirada. Lo anterior obedece a que gracias a esta modificación el sistema funciona mucho mejor y, al igual que sucede con el condensador, esto se logra eliminando filas o reduciendo el tamaño de los tubos.

En el caso de la tubería y el secador de filtro, éstos continuarán siendo iguales a los de un sistema que funciona con R-404A. Se recomienda, sin embargo, un hilado de cobre y usar el secador más pequeño disponible para un compresor R-290. En cuanto al tubo capilar, los técnicos generalmente observan que deben incrementar la caída de presión para el propano. Esto requiere un tubo de 10 a 15 por ciento más largo que el capilar empleado en un compresor para R-404A o R-134a.

De igual forma, es mejor usar una válvula de expansión específicamente diseñada para el R-290, a fin de asegurarse de que ésta genere el efecto de sobrecalentamiento adecuado. El motor del ventilador estará libre de chispas y sus hojas deberán ser de plástico o aluminio. Por último, todos los demás componentes eléctricos, como interruptores y luces, también tendrán que cumplir con las normas de la IEC.

Seguridad y capacitación

Antes de que el técnico ingrese a un área de trabajo y empiece a trabajar con hidrocarbonos es fundamental que haya recibido un entrenamiento previo sobre seguridad y manejo de estos materiales, así como usar su sentido común y mantenerse atento. Los fabricantes y organizaciones como la Sociedad Americana de Ingenieros en Calefacción, Refrigeración y Aire Acondicionado (ASHRAE, por sus siglas en inglés) ofrecen múltiples oportunidades de capacitación. Adicionalmente, existen varios procedimientos que pueden aplicarse para mantener un ambiente seguro antes, durante y después de un mantenimiento, como realizar periódicamente evaluaciones de riesgos, crear zonas seguras y libres de fuentes de ignición, asegurarse de que haya extinguidores disponibles y utilizar detectores de hidrocarbonos para monitorear el área, entre otros.

El futuro de la industria

El futuro de la industria

Es indudable que la adopción de refrigerantes naturales no sólo se ha incrementado rápidamente en años recientes, sino que continuará haciéndolo mientras las políticas oficiales de los países desarrollados continúen apoyando el uso de soluciones más amigables con el medioambiente.

Estas sustancias aumentan la eficiencia de los equipos HVACR, por lo que presentan una alternativa responsable para mitigar el impacto negativo que tienen las actividades de la industria sobre la capa de ozono. Para muchas voces en EEUU y otras naciones avanzadas, los hidrocarbonos son la solución ideal para la refrigeración del futuro.

Su desarrollo exigirá también más innovación tecnológica, a fin de que los sistemas estén preparados para responder a las necesidades de responsabilidad ecológica demandados por un medioambiente dañado. Los refrigerantes naturales representan, pues, una importante prioridad de inversión para el sector. El objetivo, claro está, será impulsar la realización de negocios más sostenibles y seguros para el planeta.

Finalmente, conforme los reglamentos evolucionan, es importante que los OEM, técnicos y usuarios finales se mantengan informados sobre las políticas oficiales que moldean a la industria y los desarrollos tecnológicos que proporcionarán equipos cada vez más eficientes y confiables.

John Prall. Egresado de la carrera de Ciencias en Ingeniería Mecánica del Instituto de Tecnología de Rochester, en Nueva York. En 2012, inició labores en Embraco para Estados Unidos y Canadá como Ingeniero en Soporte Técnico. Tiene más de 14 años de experiencia en la industria de la refrigeración comercial.

Emmanuel Partida. Ingeniero en Materiales MC. Actualmente labora en Embraco México en el área de Soporte técnico. Responsable del servicio al cliente desde un punto de vista técnico, desarrolla proyectos e ingeniería, analiza la mejor opción de productos y establece la relación cliente-proveedor.