La calidad de la operación de un aire acondicionado depende, casi en su totalidad, del mantenimiento que efectúan los técnicos especializados. Por ello, hacer de forma correcta el proceso significará la diferencia y ampliará su vida útil.

Juan Roberto Ramos Eusebio.

Utilizar equipo de protección personal es una forma de disminuir los riesgos de trabajo.

Los aparatos de climatización se conforman de varias piezas susceptibles a bacterias, hongos y polvo. Procurar su limpieza y buen estado resulta esencial para que funcionen de forma óptima y garanticen al usuario final salud y confort. Por ello, es necesario dejar en claro que los procesos de mantenimiento se deben ejecutar siempre sujetándose a ciertas indicaciones.

Como primer aspecto, el técnico debe entender que el mantenimiento se divide en tres fases: preventiva, correctiva y mayor.

Mantenimiento preventivo. Enfocado en equipos sanos. Es decir, aquéllos que trabajan con deficiencias propias del uso, como goteo de agua, mal olor, enfriamiento o calentamiento incorrecto, etcétera. Estos equipos, una vez que se someten al proceso, podrán operar normalmente.

Mantenimiento preventivo. Enfocado en equipos sanos. Es decir, aquéllos que trabajan con deficiencias propias del uso, como goteo de agua, mal olor, enfriamiento o calentamiento incorrecto, etcétera. Estos equipos, una vez que se someten al proceso, podrán operar normalmente.

Mantenimiento correctivo. El aparato ya presenta alguna falla: fuga de gas, descalibración de sensor, mal trabajo del compresor, el aspa o turbina rota, entre otros. En otras palabras, este tipo de mantenimiento es primordial para equipos que están descompuestos y necesitan reparación.

Mantenimiento mayor. El sistema fue abandonado por largo tiempo y ahora necesita ser habilitado para acondicionar algún lugar de manera eficiente. Normalmente, estos productos requieren reemplazo de partes en mal estado, reparación de la hojalatería, pintura, lavado del sistema y más. Por así decir, requieren de una reconstrucción general.

Seguridad ante todo

La capacitación en mantenimiento preventivo es un concientización del alto riesgo de trabajo de los técnicos. Por lo tanto, se debe ser responsable y contar con conocimientos específicos, pues no sólo están en peligro los aparatos o pertenencias del usuario, sino ellos al exponer su integridad cuando utilizan diversos productos químicos que pueden dañarles la piel, ojos, pulmones e, inclusive, estar en riesgo de recibir descargas eléctricas.

Como primera regla, es necesario que utilicen el equipo de seguridad correspondiente: lentes (gafas), guantes de látex, máscaras, cubrebocas, botas antiderrapantes y ropa apropiada para el trabajo. Asegurar que las escaleras estén en buen estado y asentadas bien en el piso o amarradas en altura.

Mantenimiento preventivo en minisplit

Para realizar acciones responsables y con ello llevar a buen fin el servicio de los equipos, el técnico deberá cumplir con por lo menos los siguientes puntos:

- Exterminar las bacterias y hongos que se almacenan en la unidad evaporadora

- Optimizar al máximo la temperatura de confort (frío o calor) en la zona de los usuarios

- Lograr un rendimiento eficiente para el máximo ahorro en el consumo de energía eléctrica

- Procurar que la conservación del equipo prolongue su vida útil

Para cumplir con estos requisitos, el especialista deberá realizar un procedimiento eficaz y rápido al punto de volverlo un hábito. Su principal recompensa será la satisfacción del buen servicio profesional.

Proceso del mantenimiento preventivo Fase 1

Recomendaciones que el técnico debe tener en claro antes de emprender un servicio.

- Solicitar al usuario información del comportamiento del equipo, pues éste conoce su historia: cuándo fue la última vez que se le hizo una visita técnica; cuándo lavaron los filtros; cuántas veces se ha descompuesto; etcétera. No por ello se puede dar crédito completo a su información.

- Revisar el funcionamiento del equipo antes de empezar para realizar un diagnóstico general.

Para continuar con el proceso, se sugiere tomar notas y seguir las indicaciones que a continuación se presentan:

- Inspeccionar visualmente a profundidad la evaporadora, condensadora, las tuberías y el drenaje para detectar alguna pieza dañada, ruido o falla del equipo. Si se localiza alguna anomalía, se debe reportar de inmediato al usuario

- Abrir el compartimento de filtros de aire; en caso de que estén muy sucios, se deben retirar para observar de mejor manera el flujo de volumen de aire en el serpentín del evaporador

- Esperar 10 minutos para tomar la temperatura de la habitación y la temperatura ambiente donde se encuentre la condensadora

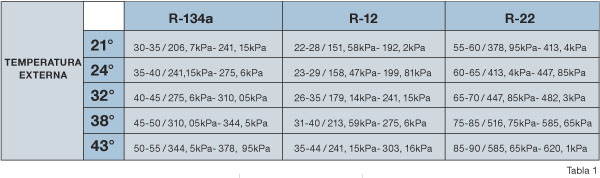

- Medir el gas en la línea de baja presión para gas R-22 (ver la tabla 1). Si el evaporador está muy sucio, considerar que se puede tener una cifra de 5 a 10 libras menos de lo normal. Cuando la presión en funcionamiento es menor a 40 psi, es posible que exista alguna fuga

- Medir con el amperímetro los amperes que consume el equipo. Éstos deberán ser similares al número que marca la ficha técnica del fabricante localizada en el exterior de la unidad evaporadora y condensadora.

- Si el amperaje medido es más alto que el señalado, entonces posiblemente se tenga algún problema en el motor eléctrico o en el compresor; también puede ser la falta de aislamiento en las tuberías de interconexión entre la unidad evaporadora y la unidad condensadora. Y si el amperaje es muy bajo, entonces puede ser falta de gas

- En este punto ya se debe tener una idea de qué mantenimiento se deberá seguir (preventivo o correctivo)

Proceso del mantenimiento preventivo Fase 2

a) Se debe realizar un chequeo del equipo y herramientas de trabajo. Que no falte nada.

b) Se procede a ubicar el área de trabajo donde se utilizarán los productos químicos y agua a presión para no dañar pisos, pintura y jardín.

c) Despejar y acondicionar las áreas de trabajo con plásticos, cartones o lonas de hule; en especial, el interior donde se ubicará la unidad evaporadora.

d) Desconectar la corriente eléctrica y utilizar el equipo de seguridad personal.

Mantenimiento a la unidad evaporadora

a) Se iniciará el trabajo con la unidad evaporadora al desmontar el frente, desinstalando el display, sensor de aire y contacto (los termistores), y el micromotor de dirección de flujo, o se cubrirán junto con la tarjeta electrónica.

b) Se cubrirá totalmente la tarjeta electrónica con un plástico sin desinstalarla, de ser posible, para evitar cualquier riesgo de humedad durante la limpieza del serpentín evaporador.

c) Se dejará instalada la charola receptora de líquidos, pues ésta servirá para recibir y drenar el agua y químicos que se utilizarán al desincrustar de suciedad y bacterias el serpentín del evaporador.

Limpieza del serpentín evaporador

a) Con un cepillo de cerdas de nylon (plástico) o brocha y un trapo seco, procederemos a quitar el polvo y suciedad de nuestro serpentín evaporador, como si se peinara. Con una mano removeremos polvo y suciedad, con la otra lo recibiremos en el trapo seco evitando que caiga al piso.

b) Con un aspersor de baja presión resistente al ácido, hay que rociar el producto químico limpiador de serpentines evaporadores, dejándolo empapado completamente durante 5 minutos.

c) Pasados los 5 minutos, se volverá a limpiar con la brocha o cepillo el serpentín del evaporador para, posteriormente, aplicar con otro aspersor, también de baja presión, agua limpia en abundancia. En caso de no estar satisfechos, se debe aplicar el químico limpiador y nuevamente abundante agua. En algunas ocasiones, el drenaje se obstruye por el exceso de suciedad, por lo que es recomendable destaparlo con una manguera conectada a un compresor de aire.

d) Terminada la limpieza, procederemos a desmontar la charola de líquidos con cuidado, ya que generalmente mantiene agua sucia y residuos.

Los productos limpiadores para serpentines evaporadores de aire acondicionado están disponibles en dos versiones:

Ecológico. Se caracteriza por ser ciento por ciento biodegradable, no ácido, no corrosivo, no tóxico, no inflamable, con poder de diluir gas, sarro y grasa. Algunos fabricantes lo pintan de color morado para distinguirlo y le agregan aromatizante agradable. No daña el medioambiente ni la pintura anticorrosiva color dorado o el recubrimiento hidrofílico de color azul con que ahora vienen recubiertos los serpentines para un rápido desplazamiento de la condensación. La aplicación de este limpiador ecológico es la recomendada para estos evaporadores.

Concentrado a base de ácidos. No es recomendable usarlo cuando el serpentín evaporador tiene recubrimiento dorado o azul, pues le causará un daño irreversible, lo quemará y también lo removerá. Fácilmente identificamos este limpiador por su color rosa y su desagradable aroma ácido altamente tóxico.

En evaporadores de aluminio sin recubrimiento especial, es bastante efectivo. Se caracteriza por su profunda penetración en el serpentín y la abundante espuma que inmediatamente genera al usarlo. Este limpiador no debe secar en el serpentín, ya que su alta corrosión puede dañar las delgadas láminas del aluminio e incluso deshacerlas.

Desinfección y limpieza de turbina, charola de líquidos y chasís de evaporador

a) Proceder a desmontaje y retiro de la turbina del evaporador con el debido cuidado para no dañarla, ya que son fabricadas con un material muy delgado y ligero que no resiste presiones, golpes o caídas.

b) Una vez desmontada la turbina, se procederá, con un trapo, a limpiar todo el polvo y suciedad del chasís. Con otro previamente sumergido en cloro puro se humedecerá el chasís completamente en el área que forma la cámara donde se coloca la turbina; en las partes donde es imposible humedecer con el trapo, se usará una brocha mojada con cloro para que ningún lugar quede sin aplicación. Después de ello, se deja actuar aproximadamente tres minutos y se retira con un trapo seco.

c) Con la turbina afuera de la evaporadora, se evaluará la posibilidad de recurrir a una cubeta; esto, si la tubería está en muy mal estado. De ser necesario, primero, con una brocha y trapo seco, se removerá la suciedad para después meter una parte de la turbina en posición vertical a la cubeta para aplicar cloro libremente, tratando de que penetre en todas sus partes, apoyando con la misma brocha para remojarla constantemente en cloro hasta que quede completamente mojada. Utilizar este mismo procedimiento con la charola de líquidos.

d) Esperar un aproximado de 5 minutos para que el cloro haga su trabajo de desinfección y limpieza en estas dos partes, y en el frente de la evaporadora y demás partes de plástico, como los filtros. Posteriormente, se deberá preparar, en 2 litros de agua con un poco de detergente, una solución jabonosa y con un trapo se debe lavar. Aquí no es necesario el uso de cloro; si acaso, un chorro pequeño en el agua jabonosa. Una vez enjabonado, aplicar agua en abundancia y se secar con un trapo.

e) A continuación se realizará la desinfección y limpieza de la turbina y charola de líquidos. En ese lapso, el cloro ya debió realizar su trabajo. Se utiliza la hidrolavadora de agua a presión para terminar de remover la suciedad en estas dos partes. De inmediato se notará como quedan limpias y desinfectadas la turbina y la charola. Se recomienda colocar en posición horizontal para escurrir, y posteriormente secarlas con un trapo.

a) Una vez hecho esto, se aplicará grasa al buje donde gira la turbina y un poco de aceite en la flecha del motor (no aplicar aceite al buje, ya que éste deforma el hule). Deberá ser grasa tipo automotriz.

f) Reinstalar la turbina y charola de líquidos.

Las unidades evaporadoras, durante su funcionamiento, hacen recircular el aire en el área en la que se encuentra en operación. Por un lado, absorben el aire caliente, la humedad, el polvo, gérmenes, bacterias, olores e impureza, y su sistema de filtración lo descontamina y purifica, regresándolo así por la parte de inyección. Las bacterias, polvo e impurezas se acumulan en los filtros y si éstos no son frecuentemente lavados, se saturan y forman hongos, lodos y una gran colonia de gérmenes bacteriológicamente nocivos para la salud.

Uno de los principales beneficios del mantenimiento preventivo, como podemos observar, es la desinfección del equipo, para proteger así la salud de los usuarios.

Para ello, se utiliza cloro como poderoso desinfectante, ya que disminuye los niveles de microorganismos que pueden propagar enfermedades entre los humanos.

La turbina, charola de líquidos y el chasís del evaporador, al ser de plástico, los desinfectaremos y limpiaremos con cloro puro, ya que no los deforma ni afecta.

La desconexión de la tarjeta procesadora debe hacerse con sumo cuidado; debe limpiarse con líquidos especiales para material electrónico La desconexión de la tarjeta procesadora debe hacerse con sumo cuidado; debe limpiarse con líquidos especiales para material electrónico |

Mantenimiento a la tarjeta electrónica procesadora, sensores, display y micromotor

Por lo general, estos cuatro dispositivos requieren de poco mantenimiento.

a) La tarjeta electrónica se revisará físicamente para ver si está sucia, con humedad o si alguna de sus partes está en mal estado o hacen falso contacto. Se procederá a desconectar y conectar cada una de sus conexiones con cuidado y se aplicará un líquido especial para su limpieza; éste se consigue en las tiendas de material electrónico. Asimismo, se aplica aire comprimido en las partes que tengan polvo o suciedad. Antes se deberá remover el polvo de la tarjeta con una brocha pequeña (1/2”).

b) El sensor de pozo y el sensor de aire se limpiarán con un trapo seco y un poco del mismo líquido empleado para las tarjetas; el técnico se debe asegurar de que hagan buen contacto en su conexión con la tarjeta.

c) El display sólo requiere mantenimiento en su conector tipo plug con la tarjeta, el cual se limpiará antes de conectarlo con el mismo líquido usado anteriormente.

d) El mantenimiento del micromotor requiere una gota de aceite en su flecha y, al igual que el display, se debe limpiar su conector.

Mantenimiento preventivo a la unidad evaporadora

Para efectuar de forma adecuada este proceso se debe atender el siguiente orden:

- Desenergizar el equipo

- Desmontar tapas, filtros y rejillas

- Desmantelar display, micromotor y sensores

- Proteger tarjeta electrónica y dispositivos

- Limpiar el serpentín evaporador

- Desmontar charola de líquidos

- Desmontar turbina y buje

- Limpiar chasís de la evaporadora

- Retirar suciedad de la turbina y charola de drenaje

- Limpiar tapas, filtros y rejillas

- Lubricar buje de turbina y flecha del motor

Servicio a las tarjetas y partes electrónicas

- Revisar físicamente tarjetas y conexiones

- Limpiar con brocha

- Aplicar limpiador dieléctrico

- Verificar conexiones en conectores

Herramientas y equipos de mantenimiento y limpieza

- Voltamperímetro

- Juego de pinzas

- Juego de desarmadores

- Juego de manómetro

- Lavadora de alta presión tipo karcher

- Atomizadores de químicos

- Cepillos de nylon

- Cepillo de alambre

- Limpiadores para aluminio tipo foam cleaner

- Desinfectantes tipo cloro y detergente en polvo

- Thinner y pintura en bote y en spray

- Lubricantes (wd-40)

- Dieléctrico para electrónica

- Franelas y trapo

- Cinta de aislar

Primeros auxilios

Aunque se deben extremar precauciones de seguridad personal al usar estos limpiadores (guantes, lentes y cubrebocas), en caso de algún accidente se debe hacer lo siguiente:

- Al verse dañado en ojos, enjuague inmediatamente con agua, manteniendo abiertos los ojos durante 5 minutos. Irrigue con una solución al 1 por ciento con gluconato de calcio. Busque especialidad médica en cualquier caso.

- En caso de sufrir molestias en piel, remueva la ropa contaminada inmediatamente y lave la piel con abundante agua y jabón durante 5 minutos; frote gel de gluconato de calcio al 2.5 por ciento. Al alcanzar las uñas se puede hender y aplicar el gluconato en la raíz.

- Si los daños son provocados por inhalación, muévase hacia un lugar ventilado. Si se dificulta la respiración, dar oxígeno, 12 litros por minuto, nebulice gluconato de calcio al 2.5 por ciento. Busque atención médica especializada en cualquier caso. Al registrarse problemas por ingestión, no inducir el vómito.

Fuente: Foam Cleaner

—————————————————————————————————————————————————

Juan Roberto Ramos Eusebio

Especialista en aire acondicionado residencial y comercial. Actualmente, labora como gerente de soporte técnico y proyectos en Grupo Kokay Cancún Aire Acondicionado. Es capacitador externo de la STPS e imparte cursos de aires tipo minisplit, ventana y tecnología inverter en Quintana Roo.