La selección de estos dispositivos es un tema delicado, ya que brindan la posibilidad de variar los rangos de operación, dependiendo de la capacidad requerida por la aplicación

Alonso Amor / Gráficas e imágenes: cortesía del autor

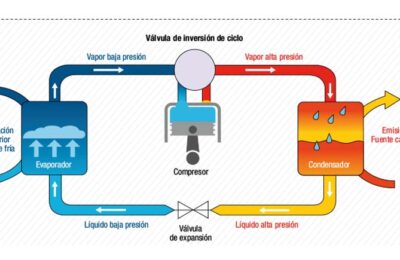

En la industria del aire acondicionado y la refrigeración (RAC) existen diferentes aplicaciones para las que, dependiendo del producto que deba ser conservado o de la condición en la cual se deba mantener la climatización de un espacio, se requieren diferentes métodos de control de capacidad en la etapa de compresión.

Controlar de manera adecuada la capacidad del compresor tiene una relación directa con la estabilidad de la temperatura, lo que además de contribuir a un uso más eficiente de la energía genera que los productos almacenados no pierdan sus propiedades.

A pesar de que en todos los equipos puede ser instalado un método de control de capacidad, hay que tener presente que no todas las aplicaciones lo requieren para operar correctamente. Un ejemplo de aplicación en donde típicamente es recomendable tener un buen control de la capacidad es el preenfriado rápido de frutas o vegetales. Hay que recordar que estos productos se encuentran vivos dentro de los ambientes refrigerados y que de no mantenerse a la temperatura correcta podrían degradar sus propiedades alimenticias. Asimismo, es importante que el diferencial existente entre la temperatura del aire y la del producto no sea muy grande, ya que puede generar mermas en agua del fruto en cuestión.

La gráfica 1 es un claro ejemplo de un proceso de enfriamiento en el que debe ser controlada la capacidad; en este caso, se trata de que las cerezas no pierdan sus propiedades, por lo que deben ser enfriadas a 15 °F en las primeras 15 horas del proceso y 15 °F más en las 55 horas posteriores. Este objetivo sólo puede ser logrado controlando la capacidad del compresor.

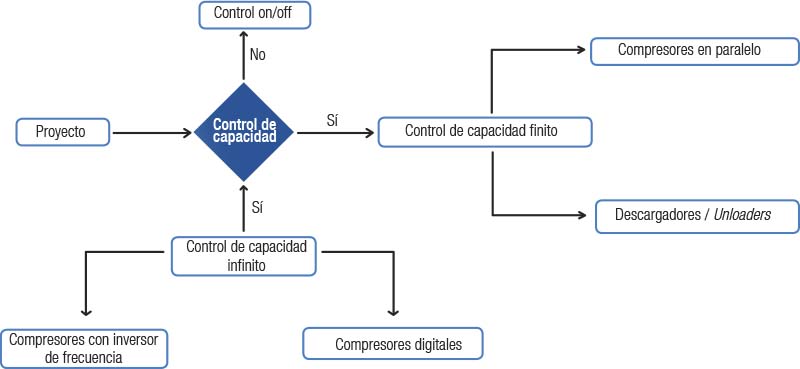

Los sistemas de control se dividen en dos grandes grupos: finitos e infinitos. Los controles finitos son aquellos que basan sus etapas de capacidad en “escalones fijos”; por ejemplo, si para un sistema de 10 toneladass (T) son instalados dos circuitos independientes de 5 T cada uno, en este caso el sistema sólo podrá trabajar al 0, 50 o 100 por ciento teniendo etapas fijas de capacidad.

Los sistemas infinitos, en cambio, son capaces de trabajar en cualquier punto de control que sea necesario, pues sus etapas no están limitadas a una variable fija. Un sistema infinito trabaja en cualquier porcentaje de capacidad y esta flexibilidad se obtiene por algoritmos más elaborados, los cuales ayudan a mantener siempre la temperatura del producto en el punto deseado.

Los compresores digitales, sin duda alguna, son la manera más práctica, segura y eficiente de aplicar un control infinito de capacidad.

Los compresores digitales basan su operación en una interrupción intermitente de la compresión. Esto es posible de lograr de dos diferentes maneras, dependiendo de la tecnología utilizada.

Compresores scroll

El desacople del sello flotante del compresor scroll digital se realiza mediante una liberación de presión de descarga de la parte superior del compresor, la cual es dirigida a la succión.

En este tipo de compresores, el control de capacidad se logra mediante la separación milimétrica de las espirales, permitiendo así que las presiones se ecualicen, interrumpiendo la compresión. Dicha separación es posible debido a la libertad axial que sólo los compresores de la marca Copeland Scroll son capaces de ofrecer. Los dispositivos de este tipo no sólo ofrecen una libertad radial para comprimir, sino también una libertad axial que permite la activación de un sello flotante (esto evita el desgaste de un sello mecánico durante la compresión). Adicionalmente, ayuda a trabajar al compresor ante la presencia de “pequeñas impurezas”, además de que ofrece la posibilidad de controlar su capacidad por medio de tecnología digital.

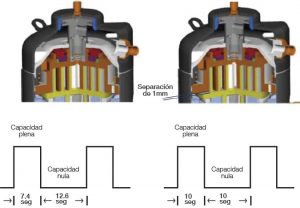

Esta interrupción de la compresión sólo es posible de llevarse a cabo en intervalos de 20 segundos; además de fomentar una estabilidad del sistema, esto garantiza el correcto enfriamiento de los compresores.

Un control de capacidad de compresores digitales al 50 por ciento se logra, por ejemplo, permitiendo la compresión del gas 10 segundos y luego evitándola otros 10 segundos, mientras que una capacidad al 37 por ciento, se obtiene comprimiendo 7.4 segundos y luego dejando de comprimir 12.6 segundos.

Los compresores digitales scroll de media temperatura pueden variar su capacidad desde un 10 hasta un 100 por ciento, y los compresores de baja temperatura pueden hacerlo de un 30 hasta un 100 por ciento. La diferencia radica en que el compresor de baja temperatura requiere estar más tiempo con un flujo de refrigerante que lo ayude a enfriar el motor del calor excesivo, generado como producto de la operación en baja temperatura.

Si bien un compresor digital puede trabajar de forma independiente, siempre es más fácil lograr un control fino de la presión de succión (temperatura del producto), si se trabaja en conjunto con un compresor de etapa fija (compresor común).

Para que los compresores lleven a cabo su control de capacidad es necesaria la activación de una válvula solenoide de altos ciclos, la cual activará la intermitencia de la compresión. Esta solenoide está controlada por una salida digital proveniente del controlador electrónico que, dependiendo del porcentaje de capacidad requerido, establecerá los intervalos de compresión.

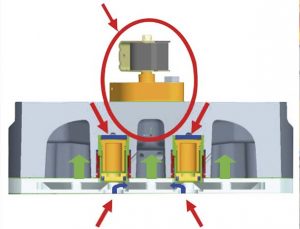

Compresores discus

Para lograr el control de capacidad, los compresores semiherméticos basan su operación en el principio de succión bloqueada, es decir, evitan el ingreso de gas refrigerante a una de las cabezas evitando así la compresión de esta sección. Por ejemplo, si un compresor es de cuatro pistones está compuesto por dos cabezas de dos pistones. Una de ellas funcionará de manera digital, permitiendo y bloqueando el paso de gas refrigerante; mientras que la otra siempre estará trabajando de manera regular, el compresor podrá modular de un 50 hasta un 100 por ciento. Este principio también es aplicable a compresores de seis pistones en los que se regula de un 33 a un 100 por ciento, o bien, en compresores de tres pistones de una sola cabeza en los que se regula de un 10 a un 100 por ciento.

Como en los compresores scroll, el actuador que hace posible el bloqueo del plato de válvulas es una solenoide de altos ciclos; ante una señal del controlador electrónico, ésta indicará los ciclos en los que el compresor debe estar comprimiendo o bloqueando la succión del plato de válvulas correspondiente.

El factor esencial para lograr que un compresor digital sea práctico y seguro es el hecho de que el motor siempre rote a la velocidad nominal y, en consecuencia, obtener siempre una completa lubricación de sus partes móviles. Otros métodos de control infinito basan su operación en la variación de velocidad del motor, lo cual redunda en fallas de lubricación, ya que al reducir la capacidad del compresor también disminuye su capacidad de lubricación.

Para un óptimo desempeño, los compresores digitales deben de ser seleccionados bajo la siguiente regla:

- La capacidad del compresor digital debe ser mayor que la del compresor fijo que lo acompaña

- Si se cuenta con compresores adicionales, la suma de la capacidad del compresor digital y del primer compresor fijo deberá ser mayor que la capacidad del segundo compresor fijo

Uso de inversor de frecuencia en compresores de corriente alterna

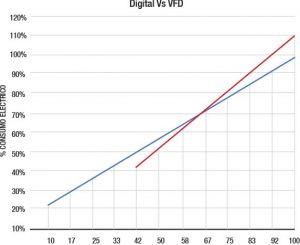

Otro método de control de capacidad infinito es la incorporación de un inversor de frecuencia (variador) al suministro eléctrico del compresor. Este método es una manera eficiente de controlar un compresor; sin embargo, tiene algunas limitantes como:

- Al variar la velocidad del compresor también varía la velocidad de la flecha central, lo que genera que la lubricación se vea reducida cuando se controla la capacidad

- Al ser el inversor de frecuencia un elemento de potencia, éste también consume una cantidad considerable de energía, la cual merma los ahorros; incluso, cuando se trabaja al 100 por ciento de la capacidad del compresor, la adición de este elemento ocasionará que consuma un 10 por ciento de energía excedente, aproximadamente

En la gráfica 2, se aprecia como el uso de un inversor de frecuencia en compresores de corriente alterna (AC) tiene una aplicación limitada, la cual va a partir del 42 por ciento; además, cuando el compresor se encuentra trabajando a su capacidad nominal, se tiene un excedente de consumo energético. En contraparte, el compresor digital tiene un rango de aplicación mucho mayor con ahorros de energía en todo el rango de aplicación.

Es importante no confundir la aplicación de variadores de frecuencia en compresores AC con aplicaciones de velocidad variable en compresores BLDC (compresores de corriente directa), ya que estos últimos han sido diseñados con mecanismos propios que les permitirán lograr una lubricación adecuada y una aplicación en un rango extendido conforme lo indique el fabricante.

Ventajas de la tecnología digital

Los compresores digitales representan una excelente solución para sistemas con control de capacidad y cargas parciales por los siguientes motivos:

- Método infinito de control de capacidad

- Simplicidad de operación

- Rotación a velocidad constante

- Bajo costo agregado a la instalación

- Eficiencia superior en cargas parciales

Desde una perspectiva de mantenimiento y operación, los compresores digitales no requieren de ningún cuidado especial, debido a que su operación es exactamente igual a la de un compresor de etapa fija y sólo cambia la intermitencia de los periodos de compresión.

—–

Alonso Amor

Ingeniero mecánico eléctrico por el Tecnológico de Monterrey. Cuenta con más de 10 años de experiencia en la industria de la refrigeración y el aire acondicionado en el área de Ingeniería de Aplicación con posiciones en México y Brasil. Actualmente, se desempeña como gerente Técnico de México en Emerson Commercial & Residential Solutions.