Si lo que buscas es obtener los mejores resultados durante la instalación, puesta en marcha, operación y mantenimiento de los sistemas de frío, es fundamental que conozcas los componentes y funcionamiento de los motores eléctricos

El motor eléctrico es un equipo que transforma la energía eléctrica en energía mecánica. La energía mecánica del motor se transmite a través de un componente denominado flecha. Ésta es aprovechada para generar el movimiento del aire, acoplando directamente las aspas de ventilación; o bien, por medio de poleas y bandas para transmitir esta energía a las turbinas.

Las aplicaciones de los motores eléctricos son bastante versátiles. Por un lado, pueden utilizarse en condensadores y evaporadores de sistemas de expansión directa, entre ellos:

• Minisplits

• Unidades paquete

• Equipos divididos

• Chillers paquete (condensadores)

• Ventiladores y extractores de aire

• Unidades Ventana

• Manejadoras

• Fan & coils

• Equipos VRF

• Precisión

• Bombas de calor

Asimismo, en sistemas de agua helada los motores son empleados en los siguientes equipos, principalmente:

• Bombas para agua de condensado

• Bombas para agua helada

• Manejadoras

• Fan & coils

• Torres de enfriamiento

• Unidades Centrifugas

• Chillers aire-agua y agua-agua

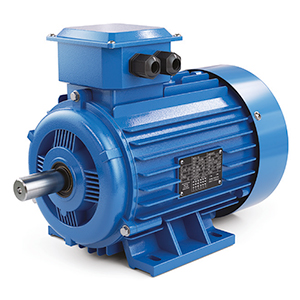

En el mercado existe una amplia gama de motores eléctricos que son empleados en la industria de la refrigeración y el aire acondicionado (RAC). Algunas características de estos motores son la potencia en hp, cp, kw, voltajes de operación, amperaje, fases, tipo, frecuencia, factor de servicio, marca, tipo de rodamientos, revoluciones por minuto (RPM), diagrama de conexiones y eficiencia entre otras.

Dependiendo de la aplicación de cada motor eléctrico de corriente alterna (CA) se clasifican en dos grupos:

• Motores Monofásicos

• Motores Trifásicos

Motores monofásicos de fase partida con arranque de capacitor

En estos motores se distinguen dos devanados (bobinas). Una es la bobina principal o de trabajo; la segunda, es una secundaria o bobina de arranque.

El devanado auxiliar trabaja únicamente en el arranque, por lo que estos motores requieren de un capacitor o condensador. Su capacidad dependerá de la potencia y volteje de operación, un centrífugo y un dispositivo-interruptor que desconecta de la corriente a las bobinas de arranque.

Las bobinas de arranque siempre están conectadas en serie entre las espiras, el capacitor y el interruptor. Esto con el propósito de desconectar las bobinas de arranque una vez que el motor alcanzo el 75 por ciento de la velocidad nominal.

Para cambiar la rotación de operación del motor, únicamente es necesario invertir las puntas de arranque. En el caso de las bobinas de trabajo las conexiones siempre son serie-paralelo. Lo anterior dependerá del voltaje de operación del motor (110-220V).

Las aplicaciones más comunes de estos motores se tienen en los equipos de bombeo para agua potable, unidades evaporativas, etcétera.

Motores de fase partida con capacitor permanente

Este segundo tipo de motores eléctricos se caracterizan por tener un devanado principal y un devanado auxiliar. Éste último se conecta en serie con el condensador (capacitor), el cual produce a la corriente el desfase necesario para el arranque del motor.

Una vez que arrancó el motor eléctrico, el embobinado auxiliar y su capacitor siguen activos. De ahí que a esta clase aparatos se les llame también condensadores permanentes.

Las aplicaciones de estos motores eléctricos son para los siguientes equipos: minisplit, fan & coils de agua helada y expansión directa, unidades tipo ventana, condensadores de chillers, evaporadores para refrigeración, unidades paquete, etcétera.

Núcleo

Este componente se encuentra formado por láminas de hierro que tienen una elevada calidad magnética, impregnadas con barniz. Cuenta con ranuras donde se aloja el material aislante entre el estator y los devanados de arranque y trabajo.

Papel mylar

Es un aislante de clase térmica F (180°C) utilizado en aislantes de fondo y cierre de ranura en motores de baja tensión, particularmente en motores de tracción; aislante entre fases y cabezas de bobinas. Además, se utiliza como aislamiento entre capas en transformadores y todo tipo de máquinas eléctricas.

El motor monofásico para su conexión y puesta en marcha requiere de una fase y neutro debido a que manejan un voltaje de 127 V, si bien es posible que opere a 230 V.

Rotor

Consiste en una serie de barras de cobre de gran sección, alojadas en ranuras axiales en la periferia del núcleo del rotor y unidas en corto circuito mediante dos anillos de cobre, situados uno de cada extremo del núcleo.

Carcasa

Hecha con acero de fundición dentro de la cual se coloca a presión el núcleo.

Tapas

Están fijadas a la carcasa del estator por medio de tornillos. Cada tapa posee un orificio central, previsto para alojar un cojinete (balero y/o buje de bronce), en donde descansa el extremo del eje del rotor.

Interruptor centrífugo

Este componente va montado en el eje o rotor y consta de dos partes. Una fija, que está situada en la cara interior del rotor escudo posterior y un dispositivo con dos contactos alojado en la tapa del motor. La otra parte es móvil y va colocada sobre la flecha del rotor.

El funcionamiento del interruptor centrífugo y el dispositivo consta de varios procesos. Primero, mientras el motor se encuentra en reposo, la presión ejercida por la parte móvil del centrífugo mantiene estrechamente cerrados los dos contactos del dispositivo. Después, cuando el rotor alcanza aproximadamente el 75 por ciento de su velocidad, la parte giratoria del centrífugo se contrae y cesa de presionar sobre los platinos (contactos) y permite que se separen. Así, el devanado de arranque y el capacitor quedan automáticamente desconectados de la red de alimentación.

Figura 2. Vista externa de un motor eléctrico de fase partida con capacitor permanente.

En el caso de las bobinas de arranque siempre están conectadas en serie entre las espiras, capacitor y dispositivo-interruptor. Esto con la finalidad de desconectar las bobinas de arranque una vez que el motor alcanzo la velocidad nominal.

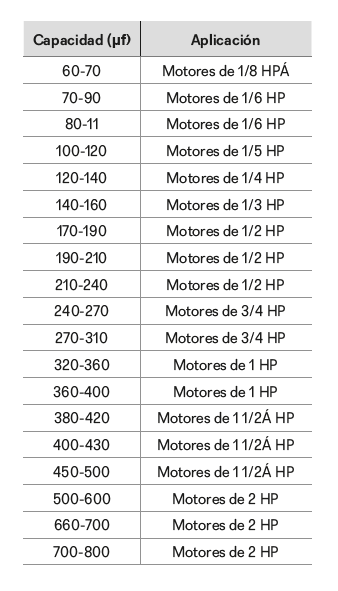

Capacitor

La finalidad del capacitor electrolítico es adelantar la corriente 90° con respecto a la tensión. Los capacitores se manejan por voltaje, capacidad microfaradios (μf) y potencia del motor eléctrico.

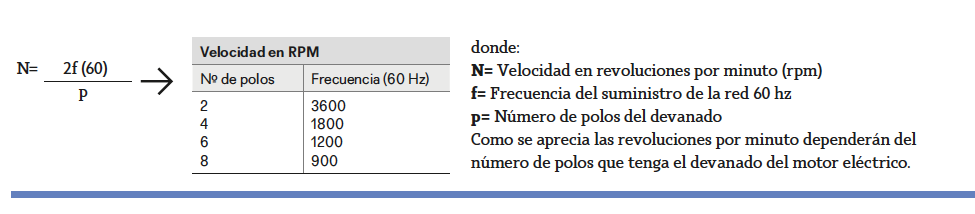

La siguiente fórmula nos permite obtener la velocidad de un motor eléctrico de corriente alterna monofásico o trifásico.

Motores trifásicos

En los motores trifásicos se encuentran tres bobinas independientes desplazados entre sí por 120°. Por lo general, están alimentados por un sistema trifásico de corriente alterna con una fuente de alimentación de 220 V- 440 V, y 277 V – 480 V.

Las principales aplicaciones de los motores eléctricos trifásicos en la industria RAC son:

• Evaporadores

• Condensadores

• Torres de enfriamiento

• Unidades centrífugas

• Extractores de aire

• Inyectores de aire

• Bombas para agua helada

• Bombas para agua de condensado

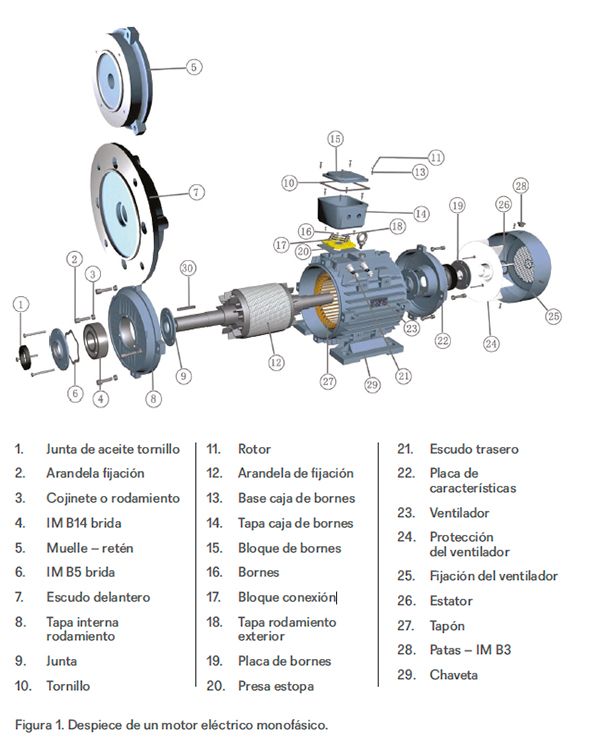

• Partes y componentes de un motor trifásico

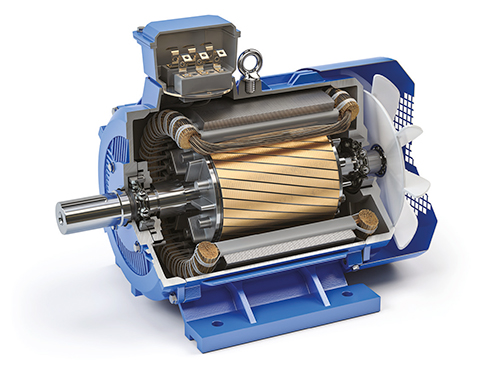

Asimismo, podemos dividir los componentes de un motor trifásico en tres partes concretas y diferenciadas: estator, rotor y escudos/carcasa.

Estator

Es la parte fija y opera como la base del motor. Está constituida por una carcasa en la que se fijan una corona de chapas de hierro al silicio o de acero al silicio, mismas que se localizan en las ranuras. Al tratarse de un motor trifásico, encontramos tres bobinas y tres circuitos diferentes. En cada circuito hay tantas bobinas como polos en el motor.

Rotor

Es la parte móvil que se sitúa en el interior del estator. En el eje se inserta un núcleo magnético ranurado de acero al silicio en cuyas ranuras se colocan barras de cobre o aluminio (que realizan la función de conductores) en una disposición que se conoce como “jaula de ardilla”. Esto se debe a que las barras están unidas en cortocircuito por dos anillos, en la parte superior e inferior, confiriéndole una forma de jaula.

Carcasa

Es la parte exterior del motor trifásico, generalmente producidos en aluminio o hierro colado. La carcasa está diseñada de tal forma que contienen cavidades para acoger los componentes esenciales en el interior. Sobre unos cojinetes descansa el eje del rotor. Los escudos deben estar perfectamente ajustados para evitar que existan distorsiones en el giro del rotor como vibraciones y/o ruido.

Para el cambio de polaridad se invierten dos líneas entre sí en el orden siguiente:

• L1 L2 L3, suponiendo que el giro es en el sentido de las manecillas del reloj.

• L1 L3 L2, el nuevo sentido de rotación será en contra de las manecillas de reloj.

Figura 4. Vista interna de un motor trifásico.

Mantenimiento

En cuanto al mantenimiento de los motores eléctricos monofásicos y trifásicos, se deben seguir lo siguientes pasos:

• Limpieza externa de carcasa

• Apriete de conexiones de fuerza y control, incluyendo la caja de conexiones para prevenir falsos contactos

• Apriete de tornillería

• Alineación de bandas y poleas (en aquellos equipos que lo requieran)

• Cambio de baleros (esto dependerá de las horas de operación que recomiende el fabricante)

• Pruebas de aislamiento (megger)

• Vibraciones

• Lecturas de voltaje entre fases

• Lecturas de amperaje por línea

• Funcionamiento del ventilador

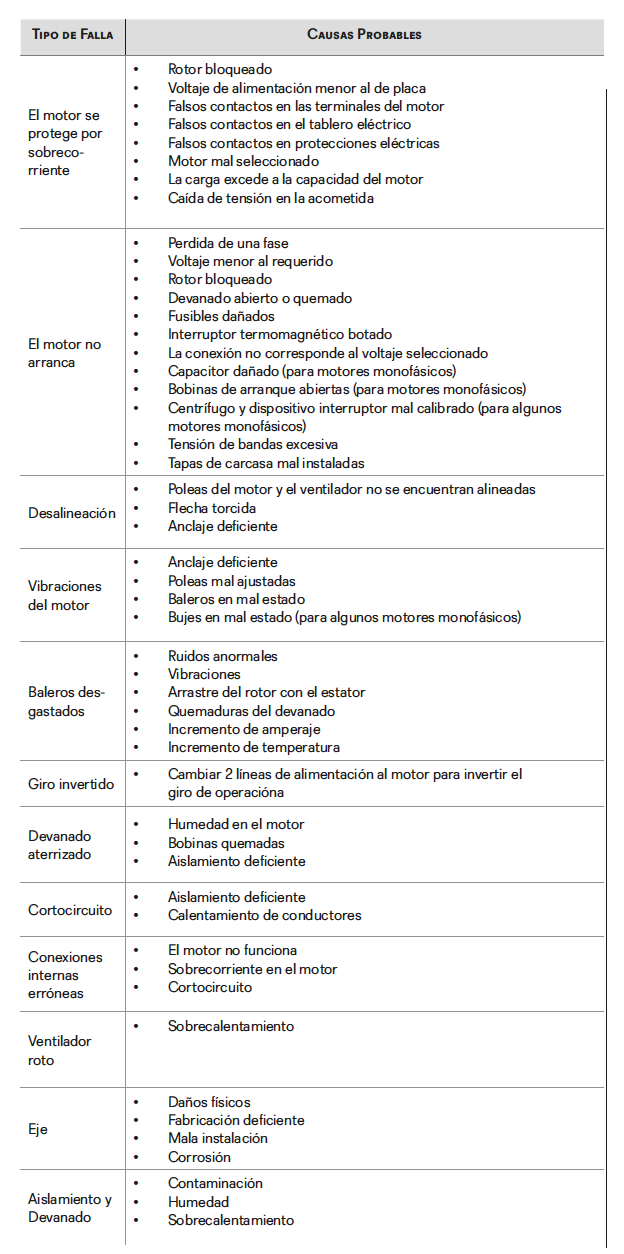

Al conocer las fallas de los motores eléctricos de corriente alterna, se podrán tomar las medidas necesarias para implementar un plan de mantenimiento de acuerdo a las necesidades del cliente.

Por último, cabe destacar que existen sistemas de aire acondicionado muy complejos donde se está monitoreando de manera continua los parámetros eléctricos durante la operación diaria. Esta información será de utilidad para programar el paro de los motores eléctricos y prevenir fallas que dejen fuera de operación cualquier equipo de aire acondicionado y refrigeración.