Ideales para aplicaciones comerciales e industriales, estos equipos son una solución de enfriamiento todo en uno que operan bajo el ciclo de compresión de vapor. Su mantenimiento (preventivo, correctivo y predictivo) es crucial para optimizar su rendimiento energético y garantizar las necesidades de control de temperatura en un edificio

Jaime Pineda / Fotografías: cortesía de Trane

El calor necesita ser eliminado para mantener una temperatura confortable para que las personas en un determinado espacio puedan ser eficientes y productivas durante su jornada laboral; y también para que los equipos eléctricos y mecánicos se mantengan dentro de ciertos rangos de operación, ya que, de lo contrario, podrían dañarse.

No obstante, los sistemas de aire acondicionado tradicionales utilizados para acondicionar instalaciones pequeñas, como una casa habitación, no resultan tan prácticos y eficientes para acondicionar espacios mucho más grandes como edificios de oficinas, centros comerciales, hospitales o naves industriales; de modo que lo más rentable y eficiente es utilizar otros sistemas de enfriamiento como los chillers.

Un chiller es una unidad enfriadora de líquidos que se utiliza en un proceso industrial o de confort; funciona bajo el ciclo de compresión de vapor, utilizando refrigerantes como fluido de trabajo

¿Qué son los chillers y cómo funcionan?

Un chiller es una unidad enfriadora de líquidos que se utiliza en un proceso industrial o de confort; proporciona un sistema de agua o mezcla de agua-glicol en un circuito cerrado para enfriar un equipo o producto. Genera agua fría en una ubicación centralizada del edificio que se puede distribuir para uso de agua y aire acondicionado. El chiller es un sistema todo en uno que funciona bajo el ciclo de compresión de vapor, utilizando refrigerantes como fluido de trabajo.

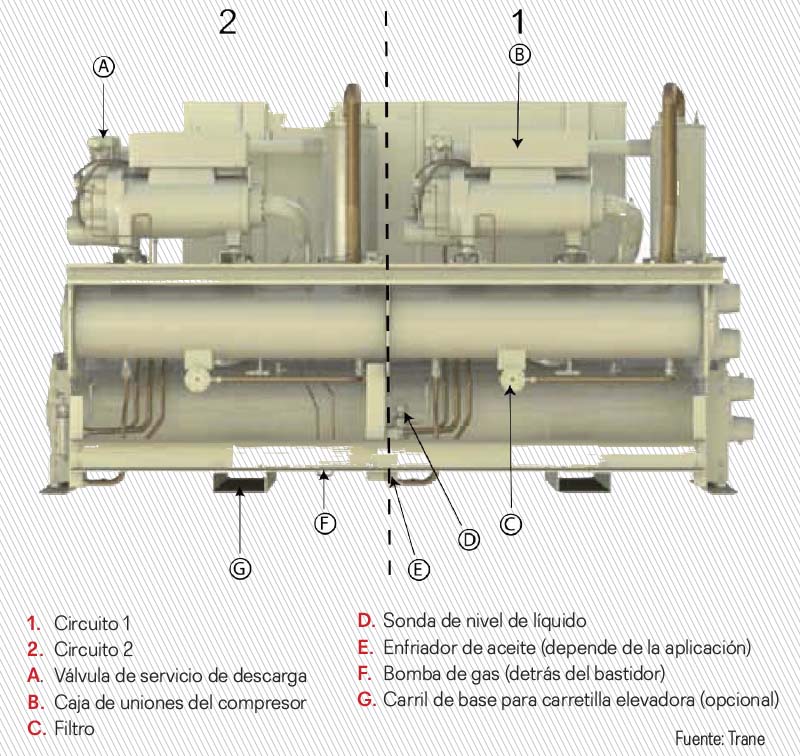

Los principales componentes de un chiller incluyen un compresor (éste puede ser tipo tornillo, centrifugo, scroll), un condensador enfriado por agua o por aire, elemento expansor, evaporador y panel de control.

Además de enfriar las instalaciones en general, son utilizados para enfriar productos y maquinaria; en una variedad de aplicaciones diferentes, incluyendo moldeo por inyección, corte de herramientas y troqueles, alimentos y bebidas, productos químicos, láseres, máquina-herramienta, semiconductores y más.

Sus capacidades van desde 20 hasta 2000 toneladas, con múltiples compresores y algunos tienen varios circuitos de refrigeración independientes, lo que da mayor flexibilidad en operación para siempre tener capacidad de respaldo y cumplir con la demanda de enfriamiento del cliente.

Los chillers utlizan refrigerante. Existen muchos tipos de refrigerantes y aplicaciones que dependen de las temperaturas requeridas; el funcionamiento de un chiller o enfriador de agua inicia con el ciclo de refrigeración en el compresor, donde el refrigerante es comprimido para enviarlo al condensador donde saldrá como líquido, después pasa a través del elemento expansor donde baja la presión y la temperatura; por último, pasa por el evaporador donde enfría el agua que se usa para enfriar procesos productivos o el aire para brindar confort en las zonas asignadas.

Para una instalación adecuada se deben seguir las especificaciones estipuladas en el manual de instalación de fábrica y cumplir con la normatividad local o internacional en cuanto a seguridad en el cuarto o área de máquinas.

Se recomienda evaluar el equipo que represente el mejor costo beneficio durante la vida útil del sistema, tomando en cuenta la eficiencia energética, el servicio técnico, la garantía de fábrica, así como el impacto ambiental del refrigerante, principalmente.

Principales causas de los problemas en los chillers

Son varios los factores que contribuyen a disminuir la eficiencia energética de un chiller; sin embargo, los más comunes son un suministro inadecuado y falta de tratamiento del agua, fugas de refrigerante, fallas eléctricas y mecánicas, servicio inadecuado o falta del mismo. Ahora bien, las principales problemáticas se enlistan a continuación:

1 Malas prácticas de operación. Las malas prácticas de funcionamiento pueden disminuir tanto la eficiencia del chiller como su vida útil. La mayoría de estas prácticas son el resultado de forzar a un chiller para hacer operaciones para las que no fue diseñado o no comprender las consecuencias de una acción en particular.

El problema con las malas prácticas de operación es que su impacto en el funcionamiento del chiller generalmente pasa desapercibido, pues continúa operando, dando resultados satisfactorios bajo una variedad de condiciones que, a la larga, pueden representar riesgo de fallas, las cuales estarían fuera de cobertura de garantía del fabricante. Al aceptarse un desempeño operativo inadecuado como un procedimiento estándar, el chiller no será capaz de satisfacer una tarea de enfriamiento que de otra forma no habría sido un problema.

Para asegurarse de que las malas prácticas operativas no se conviertan en una constante que dañe los equipos, se requiere capacitar al personal en prácticas de mantenimiento y operación, eso proporcionará la información necesaria para operar los chillers de manera eficiente, de acuerdo con las condiciones de diseño y la implementación de un programa de mantenimiento siguiendo las recomendaciones del fabricante.

2 Deficiente o nulo mantenimiento. El buen mantenimiento del chiller comienza con un registro de su funcionamiento que contemple los parámetros operativos del equipo. Esto puede proporcionar al personal de servicio una valiosa herramienta de diagnóstico. Y es que la mayoría de los problemas de enfriamiento se desarrollan lentamente con el tiempo, de manera que al rastrear los datos del chiller y revisarlo de forma periódica, los operadores pueden identificar tendencias en el rendimiento del equipo, lo que ayuda a los técnicos a determinar la causa principal.

Si bien es común que la mayoría de las instalaciones mantengan registros de operación de la enfriadora, es menos común encontrar que alguien los revise regularmente, lo cual es esencial para identificar desviaciones en las condiciones de operación, alarmas e implementar acciones de mejora. Las fugas de refrigerante, la suciedad o incrustaciones en los tubos y otros problemas se pueden identificar a través de revisiones exhaustivas de los registros operativos.

Otro elemento importante en el mantenimiento de chillers es la realización de inspecciones programadas regularmente, ya que ayudan a identificar la salud y la eficiencia operativa del equipo.

3 Ignorar la importancia de las torres de enfriamiento. Las torres de enfriamiento son componentes críticos para la operación eficiente de los sistemas de refrigeración. En la mayoría de los casos, su funcionamiento determina la eficiencia operativa del chiller. Las torres que están en buenas condiciones funcionan correctamente y se mantienen en buen estado, permitiendo que los chillers funcionen con la máxima eficiencia.

Las torres de enfriamiento están expuestas a los elementos de la naturaleza, por ello se acumula suciedad, hojas y otros desechos que pueden obstruir los conductos de aire y agua. Además, el ambiente cálido y húmedo en el que operan promueve el crecimiento biológico, lo que provoca la obstrucción de las boquillas de pulverización, reduciendo su eficiencia de transferencia de calor.

Para una operación adecuada de la torre de enfriamiento, es necesario que los gerentes programen inspecciones periódicas de las mismas y, si es necesario, reparaciones. Se deben implementar programas de tratamiento de agua para mantener la concentración de sólidos suspendidos dentro de límites aceptables. Además, los controles del nivel de agua y el ventilador de la torre deben funcionar correctamente.

El equipo de refrigeración es una maquinaria finamente ajustada que, con el tiempo y el uso, requiere algunos ajustes para asegurarse que siga operando de manera óptima

Mantenimiento de chillers

El equipo de refrigeración es una maquinaria finamente ajustada que, con el tiempo y el uso, requiere algunos ajustes para asegurar que siga operando de manera óptima. Un mantenimiento adecuado es esencial para garantizar que el chiller satisfaga las necesidades de enfriamiento de un edificio y garantizar su vida útil.

Se sugiere realizar mantenimientos preventivos y correctivos. Algunos de los más comunes incluyen: bitácora de operación diaria, limpieza en serpentines e intercambiadores de calor, análisis de aceite, cambios de filtros de aceite y refrigerante, análisis de vibración y monitoreo del consumo de energía. La frecuencia de los mantenimientos puede realizarse semanal, mensual, trimestral y anual, dependiendo de las condiciones de trabajo y horas de operación.

Estrategias para optimizar el rendimiento energético

El costo de operación representa aproximadamente el 90 por ciento del consumo de energía durante la vida útil del equipo, que es aproximadamente de 20 años. Por lo que son prioritarios la operación y mantenimiento especializado de acuerdo con las condiciones y monitoreo de los parámetros más importantes; consumo de energía, temperatura y horas de operación, factores que deben ser revisados periódicamente.

Como ya se mencionó, los chillers se utilizan ampliamente para acondicionar grandes instalaciones y en enfriamiento de procesos industriales. En muchas instalaciones comerciales e industriales, el confort de espacios y la refrigeración de procesos representan uno de los mayores gastos de energía. El Departamento de Energía de Estados Unidos señala que el confort representa el 20 por ciento del uso final de electricidad en edificios comerciales, y los chillers son los mayores consumidores energéticos en muchas instalaciones (más del 50 por ciento). Por ello, los gerentes de las instalaciones y los técnicos enfrentan el desafío de mejorar la eficiencia de estos equipos para reducir significativamente el uso de energía sin afectar el confort o la producción, y además generar ahorros en el costo de las facturas.

Los chillers consumen más del 50 % de electricidad; el desafío consiste en mejorar su eficiencia para reducir significativamente el uso de energía sin afectar el confort o la producción

Las acciones que se pueden tomar para lograr este objetivo incluyen:

Conservar los tubos del condensador limpios de contaminantes: estos depósitos aumentan la resistencia térmica y disminuyen la eficiencia de transferencia de calor, reduciendo el rendimiento del chiller hasta en un 15 por ciento. Inspeccionar los tubos regularmente y limpiarlos según sea necesario, o usar un equipo automático de limpieza de tubos.

Mantener la carga de refrigerante: esto es importante, ya que la capacidad del chiller depende de la cantidad de refrigerante que se mueve a través del compresor. La carga baja de refrigerante hace que el compresor trabaje más para reducir el enfriamiento. También es esencial revisar regularmente si hay fugas de refrigerante o evidencia de aire o humedad adicionales en el sistema.

Mantener un registro diario: la mejor manera de optimizar la eficiencia energética es mantener un registro de las condiciones de operación y de los problemas de mantenimiento. Las tecnologías de monitoreo remoto inspeccionan continuamente los componentes del sistema, lo que le permite anticipar las necesidades de mantenimiento antes de que ocurran.

Mantener un sistema balanceado: la operación del sistema HVAC debe estar balanceada en flujos de agua helada y condensador, así como en distribución de aire, siguiendo las especificaciones del fabricante y el proyecto desarrollado por un especialista. Cada dos años, por lo menos, se debe revisar que el sistema esté balanceado, de lo contrario, se verá afectado el desempeño del chiller y del edificio en cuanto al confort y el consumo de energía.

Sin duda, para lograr un buen funcionamiento de estos equipos, es importante aprovechar la experiencia y conocimientos de los expertos. Un especialista en sistemas HVACR y en control del confort para las personas en hogares, edificios comerciales, industriales e institucionales, contribuye a obtener la eficiencia óptima de los chillers en grandes instalaciones, y proporciona el conocimiento y las habilidades necesarias para crear la solución ideal y personalizada con la que el negocio pueda crecer.

TIPOS DE MANTENIMIENTO

1 Preventivo. Implica limpieza, monitoreo de temperatura y presión, y pruebas generales del sistema. Dependiendo de las tareas de mantenimiento, los técnicos deben realizarlas diariamente, semanalmente, semestralmente, o anualmente. Entre los beneficios que proporciona el mantenimiento preventivo están: mayor eficiencia energética, vida útil extendida, mejor calidad del aire, disminución en las reparaciones costosas e impacto en la producción o negocio del cliente.

Algunas de las mejores prácticas de mantenimiento preventivo son: Llevar un registro diario: ayudará a vigilar de cerca las tendencias de rendimiento, permitiendo mantener proactivamente el chiller. Proporciona ciertas métricas de referencia que ayudan a comprender cuándo el chiller está funcionando con la máxima eficiencia. Asimismo, indicará cuando haya problemas con el chiller y la posible causa raíz.

Utilizar el monitoreo para ser proactivo: gracias a los sistemas automatizados y monitoreo remoto, se ha vuelto más fácil dar seguimiento continuo al rendimiento del chiller y del sistema en general. Los gerentes de las instalaciones ahora pueden realizar cambios de forma continúa mejorando la eficiencia de los chillers y el desempeño del edificio.

Desarrollar un programa de mantenimiento: hay tareas de mantenimiento que deben realizarse semanalmente, mensualmente, semestralmente y anualmente. La limpieza de los tubos de calor es un buen ejemplo de una tarea que se debe realizar de manera constante para garantizar una eficiencia de transferencia de calor adecuada. Consiste en medir el aprovechamiento del condensador, es decir, medir la diferencia de temperatura entre el refrigerante y el agua de la torre para comparar con la especificación de fabricante y determinar la eficiencia de transferencia de calor en el condensador. Un valor de aprovechamiento fuera del rango de diseño puede penalizar la eficiencia del chiller y el consumo de energía podría ser incrementado entre un 5 a un 10 por ciento, representando un costo de operación excesivo.

Consultar a un experto: asegura que el chiller funcione como se espera, ya que un profesional puede aportar sus conocimientos técnicos sobre chillers, proporcionar servicios de mantenimiento, ajustar tareas, gestionar reparaciones o actualizaciones de software y componentes, maximizando la eficiencia y ahorrando los costos operativos.

2 Mantenimiento correctivo o reactivo. Por muchos años, este tipo de mantenimiento fue el modelo de servicio predominante para los sistemas HVAC debido a que no existía una cultura preventiva, y más bien se trataba de “arreglarlo cuando fallaba”. Muchas organizaciones aún siguen operando en un modelo correctivo, cuando en realidad este tipo de servicio es la forma más costosa de conservar los sistemas de climatización de edificios en buen estado.

3 Mantenimiento predictivo. Este tipo de servicio cobra fuerza, sobre todo, a partir de la digitalización de los procesos de HVAC. Con la incorporación de las tecnologías digitales, monitoreo remoto de operación, pruebas termográficas, análisis químicos y metalúrgicos, etcétera, ahora es posible monitorear el estado de los componentes críticos de un chiller, y así evaluar la toma de decisiones (como la adquisición de repuestos) antes de que el equipo presente fallas y se incumplan las cargas de trabajo.

Al monitorear continuamente la condición de los chillers se puede ayudar a rastrear los índices clave de rendimiento de forma constante. Los datos históricos de estos índices de desempeño pueden servir para identificar si el chiller está funcionando con su mejor capacidad.

El mantenimiento predictivo es un enfoque en el que el personal de servicio utiliza su conocimiento para identificar patrones específicos en los datos registrados. Con los patrones identificados, las tendencias al alza o a la baja pueden conducir a la identificación de puntos específicos en los que el rendimiento del equipo ha comenzado a degradarse y se pueden activar acciones correctivas adecuadas.

———

Jaime Pineda

Ingeniero mecánico electricista por la UNAM, cuenta con una especialidad en Administración y Proyectos de Inversión por el ITESM. Cursó el diplomado Existing Building Business en Trane y el de Competencias Gerenciales en el ITESM. Con más de 25 años de experiencia en la industria HVAC, ha ocupado diversos puestos en Trane México, desde ingeniero de servicio y ventas hasta gerente de servicio de zona sureste y, actualmente, de Centro-Bajío en México.