La alta presión de descarga en los equipos de refrigeración transcríticos es uno de los puntos que más preocupa a los prestadores de servicios; por ello, la válvula de alta presión y el multieyector de alta elevación de presión son una opción eficaz para tener el control

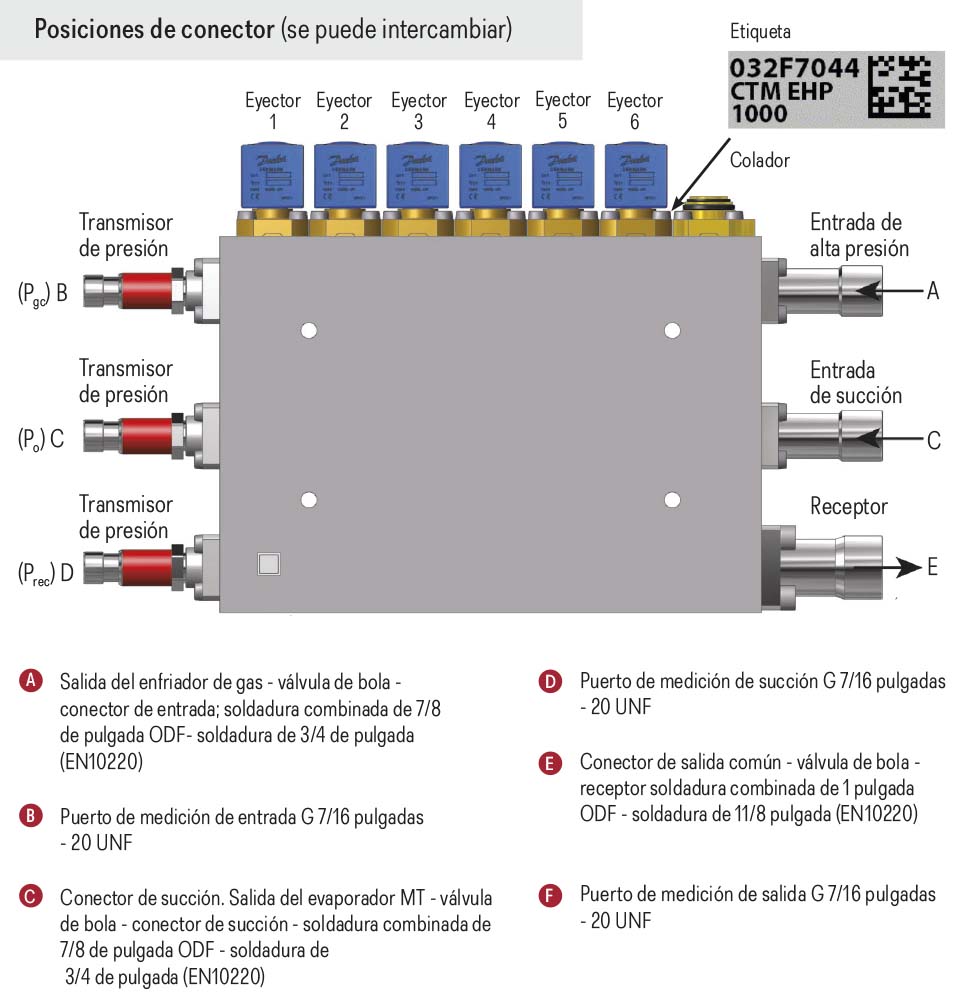

Fotografía superior. Multieyector para sistemas transcríticos de CO2

Adrián García / Imágenes: cortesía de Danfoss

Los sistemas que utilizan CO2 como refrigerante son una de las opciones más sustentables para la refrigeración del futuro, pero hay un punto de gran relevancia que preocupa a técnicos e ingenieros: la alta presión de descarga. Debido a esto, es muy importante mostrar la forma en la que se controla; asimismo, es fundamental saber que actualmente en Europa y en gran parte de centro y sur de América ya hay racks operando con diversas tecnologías que los hacen más eficientes, comparados con los que utilizan refrigerantes sintéticos.

Los sistemas se calculan tomando en cuenta las peores condiciones de funcionamiento, es decir, la temperatura ambiente más elevada a la que va a estar expuesto el equipo. Este es un punto crítico, ya que, dependiendo de estos valores, se debe seleccionar el tipo de tecnología para el control de la alta presión.

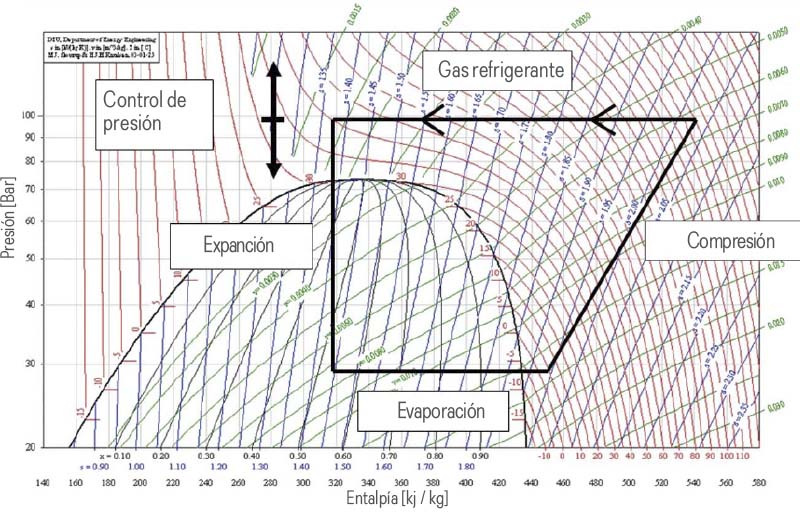

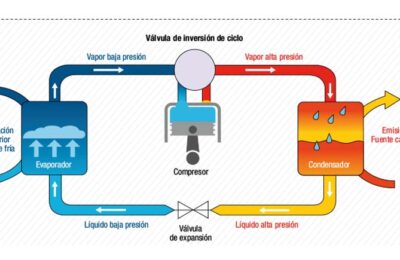

Cuando la temperatura del CO2 sobrepasa los 31 °C ya no hay una relación directa entre la presión y la temperatura, como normalmente sucede en la condensación con los demás refrigerantes. La densidad del líquido y del gas se igualan y no es posible diferenciar uno de otro. Por ello, en lugar de condensación, se obtiene un enfriamiento de gases (Figura 1).

En este punto, a la salida del condensador / enfriador de gases, tenemos una substancia transcrítica a cierta temperatura. Esta es la temperatura que da la pauta para establecer la presión adecuada a la que debe trabajar el sistema. Mediante una serie de algoritmos, se puede calcular el punto óptimo para lograr la máxima eficiencia, es decir, mediante la temperatura que se obtiene a la salida del enfriador podemos calcular el mejor valor de alta presión que debemos mantener a la salida de los compresores.

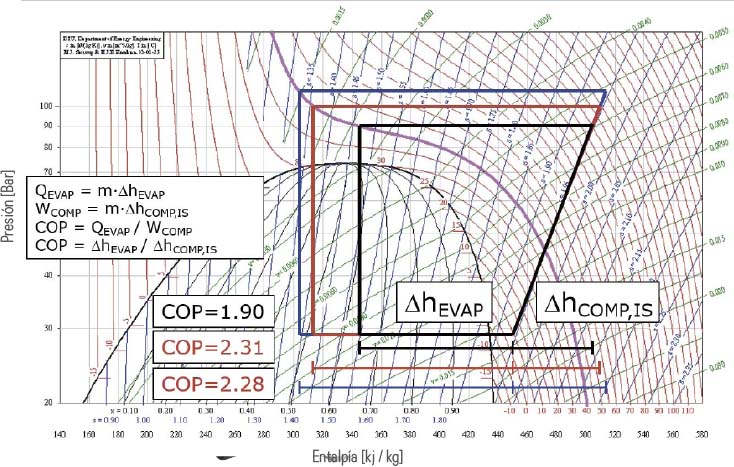

Por ejemplo, a una temperatura constante de 40 °C de salida del gas cooler, se pueden identificar tres presiones (Figura 2). En la línea negra se observa que, si a esa temperatura se utiliza una presión de 90 Bar, se obtiene un coeficiente de desempeño de 1.9; pero, al incrementar la presión de la descarga hasta 100 Bar, se podrá lograr un coeficiente de desempeño de 2.31, lo cual es un incremento en la eficiencia de alrededor de un 21 por ciento. En cambio, al incrementar aún más la presión y llegar a 110 Bar la eficiencia comienza a caer nuevamente, dándonos un valor de 2.28 de coeficiente de desempeño (COP, coeficient of performance).

Tecnología para el control

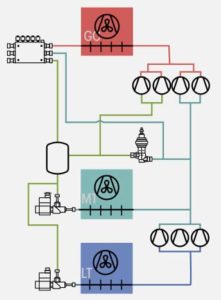

El control de alta presión en sistemas transcríticos de CO2 se realiza con ayuda de la válvula de alta presión o con la tecnología especial de los multieyectores. Ambos regidos por un controlador que opera con los algoritmos mencionados de relación temperatura/presión para obtener el máximo COP del sistema.

Estos dispositivos tienen dos funciones principales:

- Controlar la presión en el gas cooler para obtener la máxima eficiencia.

- Generar una caída de presión que pueda llevar el CO2 de su fase transcrítica a su condición subcrítica, generando la separación de líquido del vapor en el tanque recibidor mediante la diferencia de densidad.

Tanto la válvula de alta presión como los multieyectores (Figura 3) se colocan a la salida del enfriador de gases / condensador; su función de cierre y apertura dependerá del valor asignado a la presión objetivo, de acuerdo con la variación de la temperatura de salida del CO2. Si la temperatura sube, la válvula va a cerrar para poder subir la presión del gas cooler, y si baja, va a abrir para que la presión disminuya.

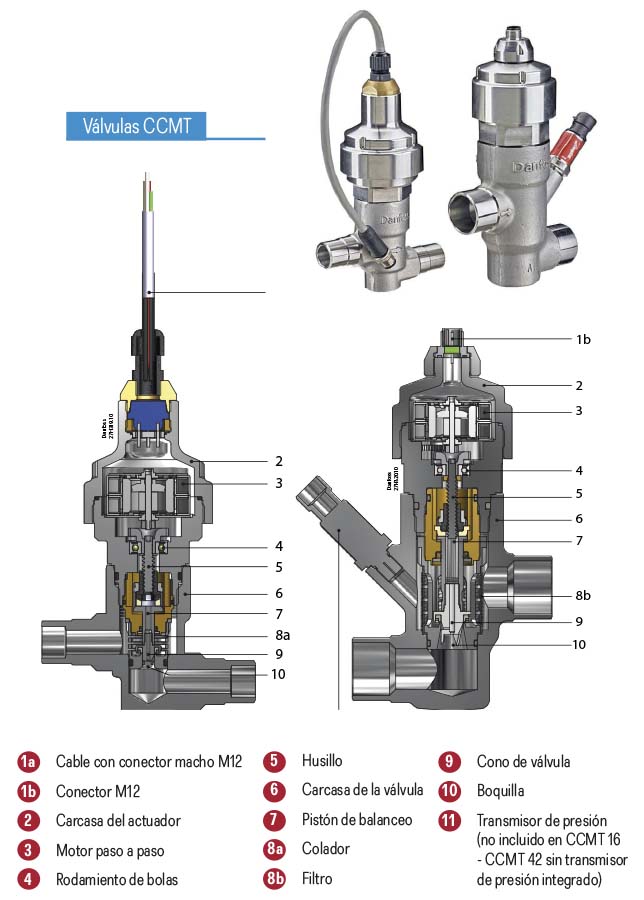

Válvula CCMT para control de alta presión en sistemas transcríticos de CO2

La CCMT es una válvula de regulación de presión eléctrica de alta fiabilidad, optimizada para la refrigeración con CO2 transcrítico (Figura 4). Sus aplicaciones en el sistema transcrítico son muy versátiles:

Aplicación 1: válvula de alta presión

Se utiliza para controlar la presión en el sistema transcrítico (control del gas cooler), de acuerdo con la referencia del controlador. Ésta se puede establecer para obtener el COP adecuado, la capacidad óptima o cualquier otro factor. La optimización de la presión se realiza mediante la válvula CCMT, que se instala a la salida del refrigerador de gas y un controlador correspondiente. Este diseño ofrece la posibilidad de optimizar la presión del refrigerador de gas en todas las situaciones y la presión del receptor intermedio de forma independiente.

Aplicación 2: válvula de derivación de gas

Se puede usar como válvula de by-pass de gas (control de presión del medio) para regular la presión intermedia en un sistema de refrigeración transcrítica de CO2. Al ventilar el gas flash generado a través de una válvula de derivación de gas hacia el lado de succión del compresor después de la expansión transcrítica, la presión se puede mantener a un nivel seguro para todos los componentes situados en las líneas de líquido del sistema. La mezcla de dos fases de la válvula CCMT debe separarse antes de que el gas ingrese al by-pass de gas. Para su uso en la aplicación de derivación de gas, se recomienda el controlador EKC 326A para CCMT 2 a CCMT 8.

Aplicación 3: válvula de expansión

Si es necesario, también se puede usar como válvula de expansión normal para evaporadores o como válvula de regulación de presión en la línea de aspiración. Una válvula de expansión líquida se usa típicamente para inyección en intercambiadores de calor de placas de cascadas de CO2 / CO2, o como válvula de expansión para evaporadores de CO2. Para las aplicaciones de inyección de líquido, CCMT 2 a CCMT 8 se utiliza con el controlador EKC 313.

Aplicación 4: regulador de presión eléctrico

Es posible obtener un control preciso de la temperatura o la presión mediante la modulación de la presión en el evaporador.

La CCMT para aplicaciones transcríticas representa una gran solución, ya que se puede utilizar en sistemas de enfriamiento de cualquier tamaño, desde aplicaciones muy pequeñas hasta grandes sistemas.

Otro punto muy importante a considerar es la presión que se debe mantener en el tanque recibidor de líquido. Estos tanques pueden estar diseñados para una máxima presión de operación de 60 a 90 bar en la mayoría de los casos, salvo algunas excepciones muy puntuales. Pero la presión real de trabajo depende de las condiciones a las que esté funcionando el sistema, por ejemplo, es posible definir un valor fijo de presión en el tanque. Definir esta presión dependerá de varios factores como la caída de presión de la válvula de alta presión, la temperatura ambiente y las temperaturas de evaporación.

Una vez pasando el punto transcrítico y entrando al área de mezcla en el diagrama de pH del CO2 y con un valor de presión alto en el tanque recibidor, habrá poca diferencia de entalpías, pero una calidad de vapor baja. Al contrario, si la presión en el tanque es demasiado baja, la calidad de vapor será mas elevada, pero la diferencia de entalpías será mayor. Normalmente, se recomienda que el objetivo de presión sea 10 bar por encima de la presión de evaporación mas alta, teniendo como límite un diferencial de 5 bar con respecto a la misma presión. Esta tarea la realiza la válvula de flash gas by-pass en sistemas tradicionales y, dependiendo del tipo de sistema, en conjunto con compresores en paralelo.

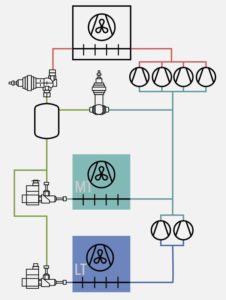

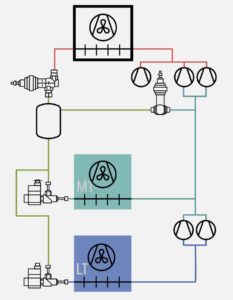

Los arreglos disponibles a la fecha son los siguientes:

Sistema booster transcrítico tradicional

Compresor de BT, compresor de MT, válvula de alta presión y válvula FGBP.

Sistema booster transcrítico con compresor en paralelo

Utilizando compresores para controlar la presión del tanque recibidor (incrementa la eficiencia).

Sistema booster transcrítico con multieyectores

Utilizando la alta presión para reducir el trabajo de los compresores de MT. (máxima eficiencia en todo tipo de climas).

Cabe recordar que la eficiencia en los sistemas transcríticos de CO2 se relaciona directamente con la temperatura ambiente donde el sistema vaya a ser instalado. En este sentido, es fundamental seleccionar la tecnología adecuada de acuerdo con las condiciones geográficas del espacio a acondicionar.

——

Adrián García

Ingeniero mecánico administrador con especialidad en Termodinámica Aplicada por la Facultad de Ingeniería Mecánica y Eléctrica de la UANL. Expositor y certificador de técnicos en refrigeración. Actualmente, se desempeña como senior technical support engineer en Danfoss Industries. Cuenta con experiencia en compresores RAC, y se especializa en aplicaciones de CO2 para Latinoamérica e intercambiadores de calor de placas soldadas y microcanal.