Si quieres ser un prestador de servicios exitoso es mejor que veas al equipo de refrigeración como un todo, lo que incluye una selección adecuada de refrigerantes para sistemas de frío de baja y ultrabajatemperatura

Enrique Villavicencio y Roberto Gómez

Afrontamos una época difícil en cuestión de salud, casi comparable con pandemias del pasado como la peste negra, la viruela y la gripe española. A pesar de estas circunstancias, sabemos que las enfermedades forman parte de la historia de la humanidad de manera intrínseca. Hoy sufrimos el coronavirus SARS-CoV-2, pero desde que el ser humano empezó a organizarse en sociedad y desarrollar núcleos de personas que convivían en un mismo espacio territorial, las enfermedades contagiosas se hicieron presentes y tomaron un especial protagonismo. A medida que la población mundial fue creciendo, cuando una enfermedad se extendía y afectaba a varias regiones del planeta, convirtiéndose en una amenaza para la población, se empezaron a documentar las primeras pandemias. Éstas transformaron las sociedades en las que aparecieron o, al menos, cambiaron hábitos de limpieza y de alimentación.

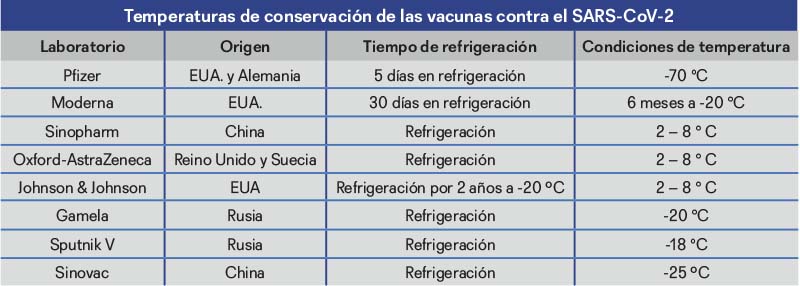

Con el paso del tiempo se han desarrollado vacunas en todo el mundo para combatir estas enfermedades. Hoy, los laboratorios de todo el mundo trabajan contra un enemigo en común: el SARS-CoV-2. Muchas de estas vacunas tienen algo en común: la conservación en temperaturas bajas e, incluso, ultrabajas.

Estamos en la búsqueda de alcanzar temperaturas más bajas y, ante esto, es necesario utilizar lubricantes que soporten esos bajos niveles, ya que con las viscosidades comerciales corremos el riesgo de que el lubricante se congele, sobre todo en la parte del evaporador.

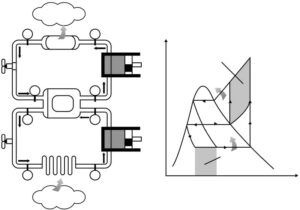

Hay dos tipos de frío: el mecánico del que hablaremos aquí, y el frío criogénico, que utiliza refrigerantes como el CO2 (Teb = -78,5° C a 1 atm), N2 (Teb = -195.8 °C a 1 atm), o el He (Teb = -269 °C a 1 atm) para enfriar las muestras o, en este caso, vacunas. Para llegar a -80 °C se utilizan sistemas de tipo cascada.

Sistemas de refrigeración para baja temperatura

Existen diferentes sistemas de refrigeración que proporcionan bajas temperaturas para la conservación y manejo de las vacunas contra el SARS-CoV-2. Los sistemas en cascada son uno de ellos. Estos se componen de dos circuitos: uno de media temperatura, que suele contener refrigerantes R-134a, R-404A, y uno de baja temperatura con refrigerante R-744. Estos circuitos se encuentran interconectados por uno o más intercambiadores de calor, normalmente de placas, que por un lado condensan el CO2 y por otro se presentan como evaporadores normales para el circuito de media temperatura.

Figura 1. Información tomada de https://tec.ax/es/noticias/nacional/salud/vacunas-contra-covid-caracteristicas-y-diferencias y de https://www.gob.mx/salud/prensa/242-presenta-secretaria-de-salud-politica-nacional-de-vacunacion-contra-covid-19

Para la refrigeración mecánica se utilizan refrigerantes con propiedades físicas especiales, como la facilidad de cambiar de estado a bajas presiones y temperaturas, lo que es necesario para el funcionamiento de la unidad de refrigeración.

Otro elemento importante es el lubricante. Cabe añadir que, en los arreglos de cascada (tipo booster y subcrítico), la parte del lubricante del compresor del primer circuito puede llevar viscosidades ISO 32, 68, o viscosidades más altas, como ISO 220.

En el lubricante del compresor del segundo circuito las viscosidades deben ser bajas. Las más comerciales son ISO 32 e ISO 68, pero la necesidad de bajas temperaturas demandó el desarrollo de lubricantes con viscosidades bajas, los cuales sólo pueden ser comercializados por empresas especializadas por no ser tan comunes.

Solubilidad en lubricantes a bajas temperaturas

Algunos lubricantes y refrigerantes son altamente solubles cuando son compatibles. Por ejemplo, los lubricantes a baja temperatura se pueden congelar, si el lubricante tiene una viscosidad alta. La cantidad disuelta depende de la presión del refrigerante y la temperatura del lubricante, así como de su naturaleza. Dado que los refrigerantes son de muy baja viscosidad, cualquier cantidad de éstos en el lubricante provoca una reducción de la viscosidad, aunque no la suficiente para adelgazarlo a muy bajas temperaturas. Por tanto, es necesario utilizar viscosidades ISO 10 o ISO 22. Por lo general, el compresor se encontrará tibio en la segunda parte del circuito.

Los refrigerantes que pueden utilizarse para el primer circuito de temperatura son R-1234ze, R-134a, R-404A, n-butano (R-600), Isopentano (R-600a). Éstos llegan a –50 °C sin problema con lubricante polioléster (POE) o polialquilenglicol (PAG). Para el refrigerante amoniaco, se puede ocupar una gama de lubricantes minerales, minerales hidrotratados, polialfaolefinas y alquilbencenos. Es muy común observar arreglos tipo cascada con amoniaco y CO2.

1er circuito de refrigeración

Como ya se mencionó, en el primer circuito tenemos varios refrigerantes, por lo que debemos de tener cuidado con la selección del lubricante, que depende del refrigerante para ser soluble, para no tener problemas en el circuito de refrigeración. Se recomienda utilizar lubricante polioléster (excepto en el caso de que el refrigerante sea amoniaco).

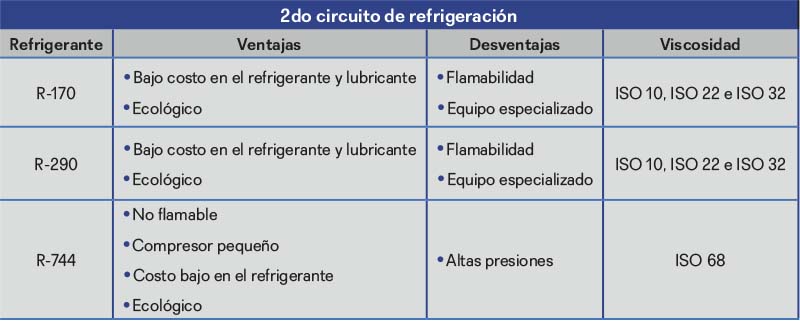

2do circuito de refrigeración

Anteriormente sólo se podía llegar a temperaturas de -80 °C con CO2 en sistemas de cascada (diferentes arreglos). Ahora, existen otros refrigerantes que también funcionan para llegar a estas temperaturas.

Incluimos en las tablas anteriores las viscosidades más comunes que se utilizan en los equipos, dependiendo de su capacidad.

Figura 3. Viscosidades de los refrigerantes para el primer circuito

Como observación, si las viscosidades no entran en la información contenida en este documento, hay que seguir con la recomendación del fabricante, ya que esta información se presenta con base en la experiencia de Acemire sobre lubricantes para refrigeración.

Figura 4. Viscosidades de los refrigerantes para el segundo circuito

En el segundo circuito, el compresor se va a encontrar a una temperatura máxima de -50 °C, por lo que la viscosidad debe ser baja. Por tanto, no es necesaria una viscosidad alta; un lubricante con una viscosidad alta, cuando llega al evaporador, genera problemas en el retorno de lubricante.

Refrigerantes y lubricantes más importantes

El compresor es una de las piezas del ciclo de refrigeración más costosas. Por ello, es necesario saber de lubricantes para entender al equipo de refrigeración como un todo. En otras palabras, las secciones del ciclo de refrigeración no son independientes una de otra. Todos los componentes de la unidad trabajan de manera conjunta, por lo que una falla en algún lugar del sistema repercute ahí o en otro parte del ciclo de la refrigeración. El lubricante es un elemento muy importante en el compresor: es la sangre que circula por el sistema de frío. Sin embargo, muchas veces no prestamos atención, debido a que el equipo nuevo ya contiene el lubricante. Lo mismos sucede cuando se trata de realizar cambios en el compresor.

——

Ingeniero químico por la UNAM y especialista en lubricantes para sistemas de refrigeración por el MIT. Cuenta con más de 40 años de experiencia en lubricantes minerales y sintéticos. Actualmente es responsable de Desarrollo de Tecnologías y Mercados en Acemire de México.

——

Ingeniero petrolero por la UNAM, con una maestría en Administración de Organizaciones y una especialidad en Automatización de Procesos Industriales por la ESIME Azcapotzalco del IPN. Cuenta con 12 años de experiencia en mantenimientos de equipos industriales para el sector RAC. Actualmente es el responsable de Asesoría técnica y Capacitación en lubricantes en Acemire de México.