Los sistemas VRV W se han posicionado en el mercado como una excelente opción para el desarrollo de proyectos que requieren enfriamiento por agua. En este artículo abordaremos sus particularidades técnicas para que puedas aprovechar todas sus ventajas en tu proyecto

Jasel Rodríguez y Emilio Pulido, Imágenes: cortesía de Daikin

En la actualidad, los sistemas de Volumen de Refrigerante Variable (VRV) nos ofrecen un sinfín de soluciones que se adaptan a los requerimientos de cualquier proyecto. Esto gracias a su alta eficiencia y flexibilidad de diseño. Los enfriados por agua son una de las variantes más interesantes que nos pueden ofrecer este tipo de sistemas, ya que brindan una combinación de las ventajas típicas de los equipos de agua helada con las de un sistema de expansión directa. Algunas de las cualidades que destacan de los VRV enfriados por agua son su alta eficiencia energética, menor carga de refrigerante, eliminación de carga térmica al área de máquinas y su flexibilidad de diseño.

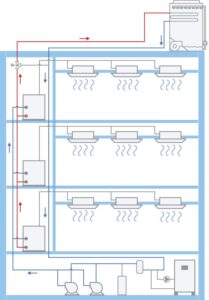

Figura 1. Operación de enfriamiento

Descripción del sistema

Los sistemas VRV enfriados por agua (VRV W) cuentan con la misma gama de unidades interiores y el mismo diseño troncal para la distribución de tubería que cualquier otro sistema VRV. La diferencia radica en que la transferencia de calor en la condensación se efectúa hacia un circuito de agua en lugar de realizarla hacia el aire del exterior. Si bien es cierto que ambos sistemas comparten características de diseño, con los sistemas VRV W nos encontramos un diseño más complejo y con más accesorios que lo componen, ya que, como se mencionó con anterioridad, debe existir un circuito hidráulico, el cual hará que el agua pase por las unidades condensadoras instaladas en el edificio. Los componentes que se deben considerar en el circuito hidráulico son la torre de enfriamiento, calentador, circuito de tuberías, bombas, válvulas, tanques de expansión, equipo de transferencia de calor y equipo para tratamiento de agua.

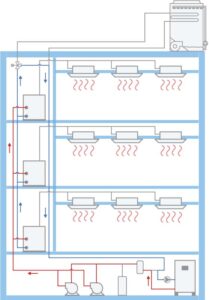

Figura 2. Operación de calefacción

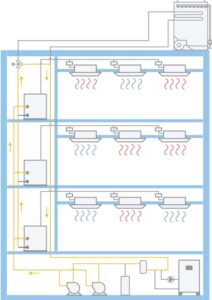

Estos sistemas operan en tres modos: enfriamiento (Figura 1), calefacción (Figura 2) y recuperación de calor (Figura 3, enfriamiento y calefacción simultáneos). Cuando está en modo calefacción y las condiciones climáticas lo demanden, se utiliza un calentador para que exista una inyección de calor al agua. En modo enfriamiento, por el contrario, se hace un rechazo de calor hacia el agua con ayuda de una torre de enfriamiento. Tanto ésta como el calentador son requeridos para asegurar que permanezcan las condiciones estándar de diseño dentro del circuito. En modo recuperación de calor, se alcanza un balance, es decir, no existe calor de rechazo ni requerido, por lo que la operación de la torre de enfriamiento y el calentador no es necesaria en este punto.

Consideraciones de diseño

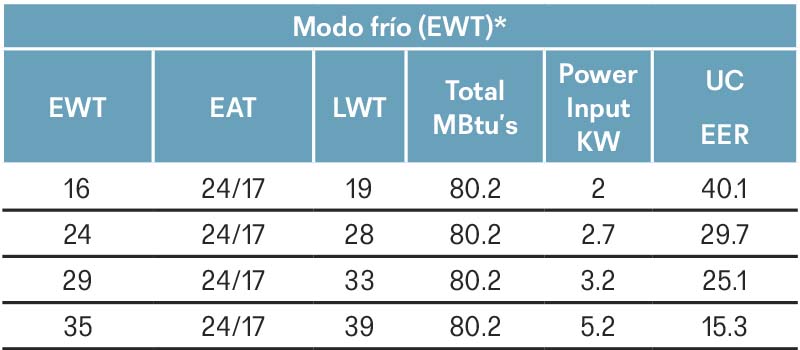

Temperatura del agua. La temperatura de entrada al condensador impacta directamente al consumo de nuestras máquinas, así como también a la eficiencia del sistema. La eficiencia aumentará entre más fría esté el agua en modo enfriamiento y más caliente en modo calefacción. Sin embargo, se debe tener en cuenta el consumo que puede presentar nuestro sistema bajo estas condiciones. Por esta razón, las temperaturas óptimas son de 20 a 35 °C.

En las figuras 4 y 5, se observan las temperaturas recomendadas para alcanzar un balance en eficiencia con base en el consumo eléctrico que se comentó.

Figura 4. Temperaturas de entrada (enfriamiento)

Figura 5. Temperaturas de entrada (calefacción)

Flujo de agua. Otra condición de diseño importante a considerar es el flujo de agua, ya que impacta directamente a la eficiencia del sistema. Entre más flujo, el sistema será más eficiente. Sin embargo, necesitaremos más energía para bombear el fluido. Al momento de evaluar el flujo que el sistema va a necesitar, se debe respetar el rango recomendado; no hacerlo puede ocasionar una falla en la operación del sistema. Así como en las temperaturas de entrada, también encontramos rangos en el flujo dependiendo de su composición. En caso de que el flujo sea 100 por ciento agua, el rango será entre 13.2 y 39.6 gpm. Si la temperatura de entrada del agua está por debajo de 10 °C, requerirá glicol (propilenglicol). Si se necesita un flujo con cierta concentración de glicol, lo permisible será entre 21.2 y 39.6 gpm. La caída de presión juega un rol sumamente importante, por lo que esta información es necesaria al momento de seleccionar las bombas.

Figura 6. Cancelación de calor disipado

Cancelación de calor. Los sistemas VRV generalmente requieren disipar el calor generado por sus componentes a través de medios mecánicos o ventilación en el cuarto de máquinas. En cambio, los sistemas VRV W cuentan con una nueva tecnología que cancela el calor generado por el compresor hacia el cuarto de máquinas, por medio de un serpentín adicional, el cual lleva refrigerante (Figura 6). Estos sistemas cuentan con tres modos de operación que se configuran en sitio, dependiendo de lo que se quiera priorizar: la capacitad de enfriamiento o la disipación de calor.

Componentes hidráulicos

Los sistemas VRV enfriados por agua requieren componentes adicionales para su funcionamiento. A continuación, se muestran algunos de ellos, así como los criterios que hay que tomar en cuenta en la selección para sacar ventaja de las características de un VRV W.

Torre de enfriamiento. Este elemento se encarga de mantener la temperatura del circuito hidrónico dentro de los parámetros de operación para el modo de enfriamiento. En los sistemas VRV W se recomienda utilizar torres de circuito cerrado (Figura 7) porque tienen ciertas ventajas sobre las de circuito abierto, como, por ejemplo: menor mantenimiento, ahorro de agua y ahorro de energía. Además, debido a que la condensadora cuenta con un intercambiador de placas, la probabilidad de que se bloqueé aumenta al utilizar torres con circuito abierto.

Una correcta selección de la torre de enfriamiento es fundamental para asegurar las condiciones de operación recomendadas en el sistema y evitar sobrecostos por una mala ingeniería. Es poco probable que la capacidad total de las condensadoras del proyecto defina el tamaño de la torre de enfriamiento. Para hacer una selección óptima, considera la diversidad de carga del edificio y toma como base la carga bloque del recinto. En otras palabras, la máxima carga térmica del edificio en el instante más crítico del día. A mayor número de condensadoras mayor será el calor de rechazo que tendrá que disiparse por medio de la torre de enfriamiento, en caso de utilizar la función de “cancelación de calor”. Si no se utiliza esta función, es necesario considerar dicho calor para el cálculo de la torre de enfriamiento.

Calentador o caldera. Ya explicamos que el VRV W puede trabajar en modo recuperación de calor, pero en ciertas aplicaciones con rangos de operación muy críticos (debajo de 0°), cuando la demanda de calefacción del proyecto es mayor que la de enfriamiento, es necesario agregar calor adicional al agua. Esto ocurre en climas muy fríos en los que todas o la mayoría de las condensadoras del proyecto operan en modo calefacción.

Las resistencias eléctricas o las calderas a gas son los medios más comunes para inyectar calor. Actualmente, existen opciones que permiten aprovechar fuentes de energía alternas, como la energía geotérmica o la solar, para que los proyectos sean más rentables.

Al igual que en la torre de enfriamiento, consideremos la diversidad del recinto para dimensionar el sistema de inyección del calor de manera adecuada. Tampoco perdamos de vista que cuando se utilice la opción de “cancelación de calor”, el calor propio del ciclo de refrigeración debe tomarse en cuenta para el cálculo del sistema de inyección de calor, ya que éste se añade al circuito hidrónico, lo que disminuye la capacidad total requerida del sistema.

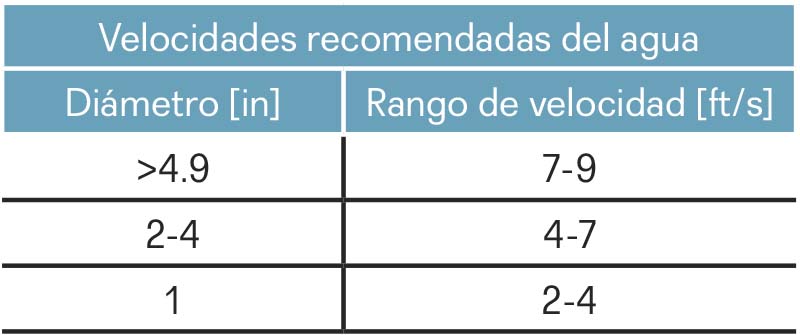

Circuito de tuberías. Seleccionar un diámetro inadecuado de tubería puede producir ruido excesivo, altas caídas de presión y costos operativos elevados. Además, es importante considerar que el mover un fluido a través de una tubería produce pérdidas por fricción y entre mayores sean las pérdidas más robusto tendrá que ser el sistema de bombeo para poder abatirlas.

Una de las principales variables que se deben considerar al momento de calcular las tuberías del proyecto es la velocidad del fluido. Ésta tiene un impacto significativo en las pérdidas por fricción.

Figura 9. Velocidades recomendadas del agua

La forma de controlar la velocidad del fluido es eligiendo el diámetro adecuado de tubería para el flujo requerido por el sistema. La figura 9 muestra un listado con los rangos de velocidad recomendados para los diferentes diámetros de tubería.

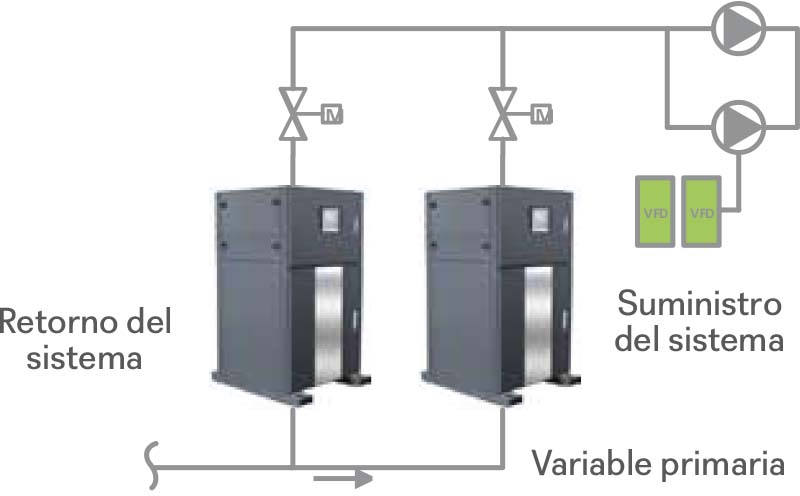

Bombas. El sistema de bombeo se encarga de circular el fluido a través de las tuberías del sistema. Las bombas deben ser capaces de mantener el flujo dentro de los parámetros permisibles, a pesar de las caídas de presión provocadas por el circuito de tuberías.

Para el cálculo del sistema de bombeo hay que determinar dos datos principales: el flujo de agua, que dependerá de la cantidad de condensadoras del proyecto y la caída de presión, que dependerá de los accesorios y de la longitud del circuito de tuberías.

El número, cantidad y tamaño de las bombas en un sistema VRV W es muy variable, pues depende del diseño y la configuración del proyecto. Sin embargo, debido a que los sistemas VRV W están diseñados como una solución altamente eficiente, la recomendación es que se utilice tecnología Inverter.

Una característica inherente de los sistemas de bombeo es que van equipados con una amplia variedad de accesorios para asegurar un desempeño óptimo. La figura 10 muestra un ejemplo de la instrumentación que podemos encontrar en el sistema de bombeo.

Sabemos que, a mayor flujo de agua, mayor será la eficiencia de un sistema VRV W. Por ello, hay que considerar que un mayor flujo de agua también requiere un sistema de bombeo más robusto, por lo que es importante establecer qué enfoque se le dará al diseño: eficiencia energética con un retorno de inversión a corto plazo o una inversión inicial mínima sin importar la eficiencia.

Figura 10. Instrumentación típica de un sistema de bombeo

Opciones de control

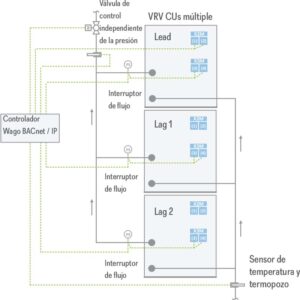

Como se ha mencionado anteriormente, los sistemas VRV W se componen de subsistemas fundamentales para su operación. Cada equipo o elemento dentro del sistema hidrónico requiere lógicas de control internas para trabajar de manera óptima, así como rutinas o lógicas que permiten la correcta operación en conjunto de todos los subsistemas.

En general, los principales parámetros de control de interés en los sistemas hidrónicos son la temperatura, el flujo y la presión del agua. Operar fuera de los rangos recomendados puede afectar significativamente el rendimiento de la condensadora del sistema.

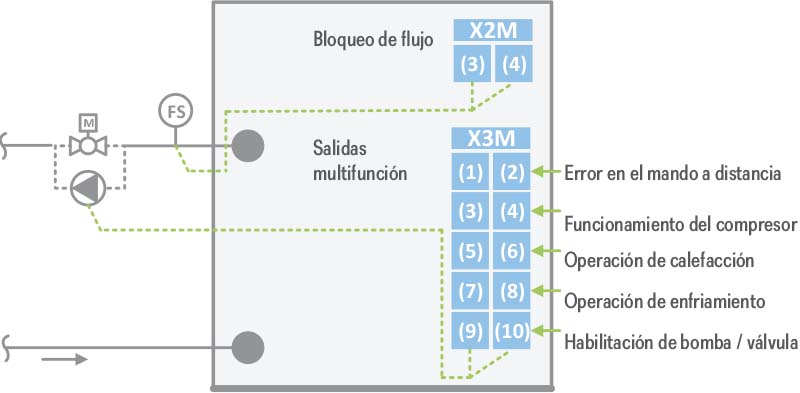

Las condensadoras de VRV W poseen terminales que permiten establecer rutinas simples o lógicas de control internas para una operación eficiente y segura. A continuación, haremos una descripción general de las opciones de control que la condensadora VRV W ofrece de fábrica.

Figura 11. Instrumentación típica de un sistema de bombeo

Switch de flujo

El parámetro de control principal con respecto al circuito hidráulico de la condensadora es el flujo de agua. Como mínimo se requiere que cada condensadora cuente con un switch de flujo para proteger el sistema. Adicional, si el alcance de la solución de control lo requiere, es posible utilizar métodos adicionales para mejorar el control del flujo de agua en el sistema.

Un switch de flujo es necesario para asegurar que la condensadora sólo operará cuando haya flujo de agua en el sistema. Para establecer el interlock entre el compresor y el switch de flujo, éste último debe ir conectado a las terminales 3 y 4 del contacto seco de la condensadora (Figura 11). Cabe destacar que el compresor sólo arrancará cuando compruebe que hay flujo en el circuito. En caso de que el contacto se abra, el switch de flujo mandará a detener el compresor, protegiendo la condensadora.

Control de bomba o válvula on/off

En todo proyecto existen lapsos en los que, debido a condiciones de carga parcial o diversidad, la condensadora no tiene demanda de enfriamiento ni de calefacción. Para esto, la condensadora cuenta con las terminales 9 y 10 (Figura 11) que permiten controlar una válvula on/off para cortar el flujo de agua hacia la condensadora. El resultado es una disminución de la demanda de flujo requerido en el circuito hidrónico. Una lógica similar se puede establecer para una bomba dedicada, de tal modo que cuando el compresor no trabaje también salga de operación la bomba, lo que resultará en una reducción en el consumo del sistema de bombeo.

Flujo variable (mayor eficiencia)

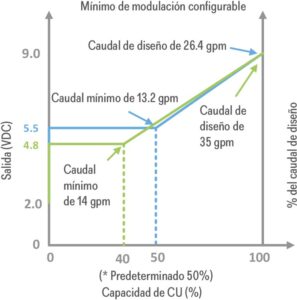

Las condensadoras de VRV W vienen equipadas con una salida análoga de 2-9 VDC, basada en su capacidad, que puede utilizarse para modular una electroválvula o una bomba de flujo variable. Así, el sistema será más eficiente, pues el flujo de agua requerido será directamente proporcional a la capacidad demandada por la condensadora.

Toma en cuenta que el comportamiento entre el voltaje de control y el flujo de agua de la válvula o de la bomba debe ser lineal, como se muestra en la figura 12.

Aplicaciones BACnet

Para los proyectos de gran envergadura, que requieren un amplio número de sistemas VRV W y la solución de control se vuelve más compleja, se han desarrollado sistemas de control y monitoreo a la medida de los equipos VRV W. Estos, además de emplear los protocolos de comunicación más utilizados en la industria como es BACnet/IP, también simplifican la implementación de las rutinas y lógicas de control necesarias en un sistema enfriado por agua.

Por lo general, suele relacionarse a los sistemas VRV únicamente con los enfriados por aire, por lo que en aplicaciones con limitantes de espacio y/o ventilación, éstos son descartados sin considerar que también existe una opción enfriada por agua.

Hoy día los sistemas VRV W se posicionan como una de las tecnologías más flexibles, integrales y eficientes del mercado; si bien requieren un diseño más complejo, también cuentan con ventajas claras sobre los equipos convencionales.

——-

Jasel Rodríguez

Jasel Rodríguez

Ingeniero mecánico egresado de la Escuela Superior de Ingeniería Mecánica y Eléctrica del Instituto Politécnico Nacional (IPN). Actualmente, se desempeña como technical support engineer de VRV en Daikin México.

——-

Emilio Pulido

Emilio Pulido

Ingeniero mecánico y en sistemas energéticos egresado de la Universidad La Salle. Actualmente, se desempeña como technical support engineer de VRV en Daikin México.